自动化技术在油气储运过程中的应用

2017-01-12刘忠华西南石油大学四川省成都市610500

刘忠华(西南石油大学,四川省成都市610500)

自动化技术在油气储运过程中的应用

刘忠华(西南石油大学,四川省成都市610500)

近年来,社会的进一步发展,对油气资源的需求也越来越多,在油田实际生产中,通过自动化技术的应用,可实现对油田生产过程的实时监控、集中管理与智能控制。对此,本文首先分析了油气储运自动化技术的应用现状,其次对自动化技术在油气储运过程中的作用进行了相应的阐述,以供参考。

自动化技术;油气储运;应用

1 引言

油气产业的发展直接关联着我国国民经济的整体发展,但因石油与天然气资源的危险性较大,这使得该行业成为高危行业之一,特别是油气资源的储运,要求较高,运输距离也相对较长,往往存在诸多安全隐患。为了减少各类安全隐患,提升油气储运的安全性,必须不断提升其自动化水平。

2 油气储运自动化技术的应用现状

2.1 油气管道自动化技术应用框架

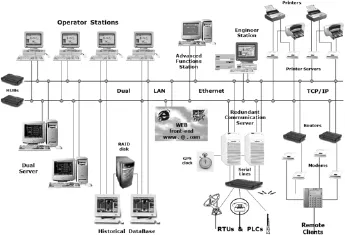

当前,国内油气管道主要采用以计算机为核心的SCADA系统,即为数据采集与监控系统。当其处于正常运行状态时,一般由调度控制中心负责工艺过程的操作与管理工作,站场操作人员能够对此过程进行监视。在调度控制中心授权、调度控制中心故障或是通信中断时,往往由站场控制系统接过操作权限,监控现场工艺系统与设备的操作。当控制系统发生故障时,可采用就地手动操作。针对特别重要的油气管道工程,还会设置备用调控中心,当主调控中心发生故障之后,可通过控制权限的方式,完成工艺过程的操作与管理工作。如果是长距离的输送管理,还能够根据地域特征,设置地区管理处,通过此来负责辖区内的管道工艺过程的管理与维抢修工作,油气储运SCADA系统框架如图1所示。

各个站场与阀室均采用以PLC+RTU(采用可编程控制器和远程终端单元控制模式)为核心的站控制系统,即为通过现场监测仪表对工艺过程的各项参数进行监视,通过由PLC处理检测获得的数据,驱动现场的动力设备、执行机构等设备,对工艺过程进行合理的调节与控制。整体工艺过程的监控会显示在安装有HMI的工作站上,将其提供给运行操作人员。此外,所有的运行参数均上传至调度控制中心。

2.2 油气储运自动化系统的主要组成部分

图1 油气储运SCADA系统框架

根据智能化程度的差异,可将油气储运的整体自动化系统分为以下四个层次:①决策层:主要由上位机、路由器、打印机等设备组成。决策层的主要作用在于完整的上传数据,详细统计、分析生产数据,同时,管理工作人员还可对这些数据进行全面的分析,以充分了解与掌握油气储运当前的状态,保证决策的科学合理性,落实生产指挥工作。②监控层:主要由PLC控制器、变频器等设备组成。监控层主要用于采集、显示、调控、存储各集输站库内的现场数据,然后将这些数据信息发送至上级系统,一旦发生故障,监控层便会报警处理。③数据层:主要是RTU控制器设备。数据层的主要作用在于收集、存储、分类由集输站现场检测获得的参数与数据。④现场层:主要是变送器、紧急切断阀、气体探测器等设备组成。现场层的主要作用在于对油气储运过程中的数据进行直接采集与调控,不仅能够大大提升工作效率,降低劳动强度,还能够为工作者提供较高的安全保障。

3 自动化技术在油气储运过程中的具体应用

3.1 某油库罐区自动化的实施方案

某油库有28个储罐,其中24个油罐(6个汽油罐,9个柴油罐,9个重油罐),2个污水罐,2个消防罐。以上储罐中12个为内浮顶罐,其他16个为拱顶罐。为了提高储运生产的效率和安全,提高生产和管理的先进化、自动化水平,该油库拟实施本自动化方案。此处对罐区自动化的实施方案进行分析探讨,具体如下:

油罐库区要实现区域的综合自动化,首先是要把这个区域的所有检测仪表和执行机构的信号(包括液位计、温度计、液位开关、电动阀、可燃气体报警器、智能岗位巡检系统甚至工业电视监视信号)集中由一套控制系统采集和输出控制。该系统及操作站要能实现以下功能:

3.1.1 生产作业

操作站中可以根据需要预先输入一些工艺流程,收付油时根据调度的要求可以选择其中的一个工艺流程,采用自动或人工干预的方法完成该流程。操作站记录库区数据,包括各储罐的液位、温度、密度、水尺,并算出体积和重量。操作站可以根据指定的时间间隔自动打印出岗位巡检报表,也可以在任意时刻打印当前的库区库存报表。

3.1.2 安全保障

操作站可以根据从现场采集到的各种原始数据提供各种安全保障。收付油时,一方面根据流程要求监视阀门状态,出现异常情况及时报警防止串油,另一方面根据对液位的监控,防止冒罐或抽空。

静置时,操作站不断地检测重量(指采用HIMS的罐),排除因温度等引起的液位变化的因素,当重量变化超过设定范围时及时报警,提醒操作工进行检查,防止漏油或串油等事故的发生。同时不断地检测阀门状态,在操作站没有给出阀门控制命令的时候,阀门状态发生了变化,及时给出报警,如果是操作工现场操作的,可以帮助操作工确认操作是否正确,如果是非操作引起的,可以提醒操作工及时进行检查,防止跑油事故的发生。

操作站还通过可燃气体报警器,不断检测现场的油气浓度,当浓度超过警戒值及时给出报警,提醒操作工进行检查。

3.1.3 操作管理

操作站可以利用权限管理、操作记录等方法强化操作管理,帮助操作工提高工作责任心,避免因操作失误引起的事故。

设计出的操作站可以给出各种直观的操作提示,帮助操作工完成各项功能。操作站提供多幅画面(包括库区总貌图、工艺流程图、单罐参数图、可燃气体报警分布图、岗位巡检画面、报警记录表、操作记录表及仪表维护图等),并采用醒目的图形提示,帮助操作工了解现场工况。

3.2 自动化技术在油气储运行过程中应用的注意事项内容

(1)目前原油的输送多采用管线输送,原油在输送过程中存在着两方面的能量损失,即摩擦阻力损失和散热损失,因此实现最优输送选择智能自动化设计的主要任务之一。

(2)控制管输流量可以达到节约燃料油,提高管输效率的目的。其基本原理是用流量控制系统控制输油泵站出站原油的流量稳定为定值。基于管输控制原理,可以采用计算机网络和自动化技术,优化输油参数,提高管输效率。应用网络技术实施管线实时监控,采集首端、末端压力、温度、流量和粘度等参数,通过双向微波传送到首末站控制室;编写优化输油参数程序,在实际应用中修正常数;计算机根据采集到的参数提供优化的输油参数,应用流量控制原理,调节加热炉加热温度,控制流量。

3.3 自动化技术在油气储运中的作用

3.3.1 促使设备运行效率的提升

在油气日常储运过程中,泵的运行效率直接关联着电量消耗指标,这就要求必须不断提升大型外输泵设备的运行效率。对此,可积极运用自动化技术对设备进行适当的改造,以实现对油气储运过程的自动化监测。通常情况下,油气储运过程的自动化监测系统的工作原理较复杂,往往是先通过能耗计量仪表来准确计量生产电机的实际耗电量,然后再根据泵的进出口流量与压力确定其实际输出有用功量。现场的一次仪表所采集到相应的数据之后,会直接传输至中央处理机,最后由中央处理机计算出泵的实时泵效。工作人员通过泵的实时泵效,可以分析出泵的工作效率及变化原因。根据一定的实验结果可知,通过自动化技术的运用,可以使泵类设备的运行效率提高至少5%。

3.3.2 对储运管线进行动态监控,合理调节管输参数

在油气储运过程中,管道的平稳与安全较为重要,为了实现此目标,通常需要对进入下站的原油进行加热,此种方法虽然能够确保油气储运过程的平稳与安全,但也会在一定程度上降低输送管道的运输量,进而使得进入下一站的原油温度远低于安全极限温度,这就要求必须在油气储运过程中应用有效的加热设备。同时,还可采用正输与反输相互交替运行的方式,但会大大增加能源的消耗。所以,要想节约能源、节省成本,可尽量避免反输运输,通过降低原油凝点来降低管道输送的原油进站要求温度。如果地温较高,可将中间的部分加热炉停止,以实现常温输送,此种油气运输方式较适用于环境恶劣的沙漠、海上管道运输。

我国当前所应用的主要的油气运输管道为含蜡原油管道,此种管道的运行效率较低,所以还需要通过增加经费与提高自动化程度等措施促使其运行效率的提升。为了提高油气运输管道的自动化程度,应充分利用自动化技术及计算机技术、网络技术等高新技术来动态监控储运管线,实时记录管线的温度、粘度、流量及压力等参数,然后再通过双向微波将其传送到控制室内,利用控制室内的计算机对这些参数进行优化,及时修正不合理的常数,合理调节不合适的加热温度,以此来对储运管道内原油流量进行更好的控制。

4 结语

综上所述,在油气储运过程中,自动化技术发挥着至关重要的作用,可有效降低油气生产过程的危险性,且还能够促使油气生产阶段、运输阶段工作效率的提高,为油气储运过程提供更加有力的安全保证与可靠和保障。因此,必须高度重视自动化技术的应用,充分发挥其在工业生产中的价值,促进我国现代化工业的持续建设与发展。

[1]付 石,谢海林.油库自动化系统应用现状[J].油气储运,2013,32(3):252~256.

[2]张 勤.油气储运工程中应用的技术探讨[J].中国石油和化工标准与质量,2012,33(11):292.

[3]张国军.最优化法在油气储运工程中的应用[J].石化技术,2015,22(8):60.

TE86

A

2095-2066(2016)35-0129-02

2016-12-3

刘忠华(1982-),男,高级工程师,本科,主要从事石油与天然气工程项目设计、油气储运工程技术研究和油田地面工程建设工作。