硬质涂层膨胀锥减摩耐磨性能

2017-01-11魏松波裴晓含石白茹邵天敏李涛李益良谢意

魏松波,裴晓含,石白茹,邵天敏,李涛,李益良,谢意

(1.中国石油勘探开发研究院;2.清华大学)

硬质涂层膨胀锥减摩耐磨性能

魏松波1,裴晓含1,石白茹1,邵天敏2,李涛1,李益良1,谢意1

(1.中国石油勘探开发研究院;2.清华大学)

为降低膨胀锥/膨胀管间摩擦阻力,提高膨胀锥耐磨损性能,制备了硬质涂层膨胀锥,研究了硬质涂层膨胀锥的性能,并对其进行了现场应用。采用超音速火焰喷涂技术在合金钢膨胀锥表面制备了碳化物硬质涂层,使膨胀锥表面硬度提高了近60%。摩擦磨损实验结果表明:锂基脂润滑条件下,硬质涂层使膨胀锥试块摩擦系数降低超过30%,磨损量降低约33%;水润滑条件下,硬质涂层使膨胀锥试块摩擦系数降低约25%;硬质涂层显著降低了膨胀锥和膨胀管间的摩擦阻力,减轻了磨损,增加了膨胀锥的使用寿命。现场应用结果表明:硬质涂层膨胀锥具有良好的耐磨损性能,应用4口井后涂层与膨胀锥基体结合良好,表面无明显磨损现象,成功完成现场套损井的修补作业。图11参22

膨胀锥;膨胀管;硬质涂层;减摩性能;耐磨损性能

0 引言

油田开发中经常会出现套管腐蚀、变形和错断等套管损伤问题,严重影响生产的正常进行,膨胀管技术的应用和推广对这类问题的解决起了重要作用[1-3]。膨胀管技术通过液力或机械的方法驱动膨胀锥使膨胀管发生永久塑性变形,从而完成修井、完井等作业全过程[4]。膨胀管技术应用范围包括修补损坏的套管、开采深水油藏、延伸老井开采更深的油层、侧钻及多种类型油井建井等,对于解决复杂地层问题、套管补救等有良好效果[5-6]。膨胀管在膨胀过程中发生金属冷变形,要求材料具有足够的强度及良好的塑性、冲击韧性、耐腐蚀和磨损性能[7]。膨胀锥是膨胀管技术中的关键工具之一,膨胀锥在作业时将受到很大的界面应力,要求工具具有足够的强度、耐冲击性、耐磨损及耐腐蚀性等,膨胀锥的材质、形状、表面状态等因素对施工压力和作业质量等有重要影响[8]。

套管补贴工艺和大量地面试验表明,制约膨胀管技术发展的一个主要矛盾是膨胀过程中过高的液压推动力,这直接关系着膨胀锥的磨损速度、单一膨胀锥的作业长度和膨胀过程的可靠性[9]。研究表明[9-12],膨胀管材一定时,膨胀锥的锥角大小、膨胀锥和管内壁界面润滑状态及膨胀锥基材力学性能对摩擦力和耐磨损性能都有很大影响。韩中轩等[11]认为过大或过小的锥角都不利于液压推动力的降低,对于尺寸107.95 mm膨胀套管,锥角在8°左右时液压推动力最小。李俊[12]认为改善润滑条件有利于膨胀过程的顺利进行,合适的膨胀锥锥角为7°~10°,液压推动力随膨胀锥给进速度增加而增大。

采用喷涂或气相沉积等涂层化技术在工件表面制备硬质涂层是提高机械零部件表面强度和耐磨损性能的重要方法[13-16]。在膨胀锥表面制备坚硬且具备一定韧性的涂层,可以改变膨胀锥和膨胀管接触界面的摩擦状态,从而达到降低液压推动力和提高膨胀锥使用寿命的目的[5]。本文采用超音速火焰喷涂技术在膨胀锥表面制备碳化物硬质涂层,研究涂层的力学性能和摩擦特性,并对硬质涂层膨胀锥进行现场应用。

1 硬质涂层膨胀锥制备

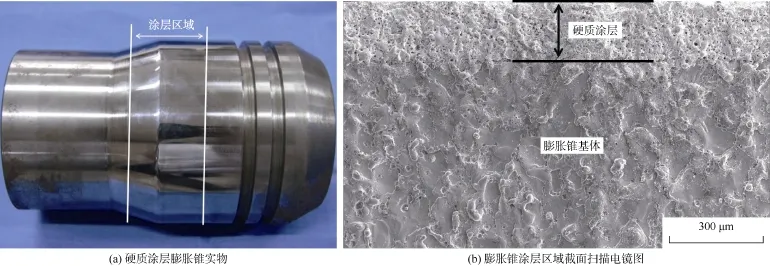

选用外径为114 mm的膨胀锥作为研究对象,膨胀锥基体材质为55SiMoVA合金钢。在膨胀锥工作面采用超音速火焰喷涂技术沉积了碳化物硬质涂层,并对硬质涂层进行抛光处理(见图1a)。采用扫描电子显微镜FEI Quanta 200对膨胀锥硬质涂层进行扫描分析(见图1b),可以看出涂层厚度约为200 μm,涂层厚度均匀,涂层与基体界面处结合紧密。

图1 硬质涂层膨胀锥实物及膨胀锥涂层区域扫描电镜图

2 硬质涂层膨胀锥性能

2.1 硬度

采用显微硬度计Tukon 2500 Knoop/Vickers测试了硬质涂层表面以及膨胀锥基体表面的维氏硬度,载荷为2.94 N,载荷在试样表面加载时间为10 s。每个试样测试5个点,并计算维氏硬度的平均值。

图2a和图2b分别为无涂层膨胀锥和硬质涂层膨胀锥试块的表面压痕形貌,可以看出,硬质涂层膨胀锥表面的压痕明显小于无涂层膨胀锥表面的压痕,说明硬质涂层抵抗外界硬物压入其表面的能力更强,硬度更高。经过计算,硬质涂层膨胀锥和无涂层膨胀锥的表面硬度分别为1 190 HV和741 HV,硬质涂层使膨胀锥表面硬度提高了约60%。

图2 膨胀锥压痕形貌

2.2 摩擦和磨损性能

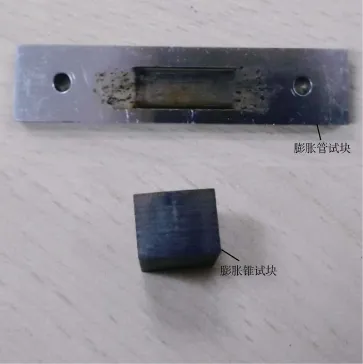

采用多功能摩擦磨损试验机UMT-2MT测试无涂层膨胀锥和硬质涂层膨胀锥的摩擦系数和磨损量。从无涂层膨胀锥和硬质涂层膨胀锥上截取上摩擦副试块(见图3);从膨胀管上截取下摩擦副试块(见图3),下摩擦副试块硬度约为230 HV。考虑膨胀管补贴作业现场实际条件及磨损试验机实际工作参数,载荷选用100 N和400 N,测试、分析两种载荷下摩擦系数及载荷对摩擦系数的影响;润滑介质为锂基润滑脂,采用往复摩擦方式,滑动速率为0.04 m/s,每类试块测试3次以上。由于上摩擦副摩擦面为弧形,与下摩擦副在零载荷接触时近似为线接触,随着载荷增加逐步变为面接触。载荷越大,摩擦副表面微变形程度越大,接触面积就越大。

图3 膨胀锥上摩擦副和膨胀管下摩擦副

图4a和图4b分别为在载荷100 N和400 N条件下摩擦系数随时间变化曲线,可以看出:当载荷为100 N时,无涂层膨胀锥和硬质涂层膨胀锥试块的平均摩擦系数分别为0.075和0.050,硬质涂层膨胀锥的摩擦系数比无涂层膨胀锥的摩擦系数低约33.3%;当载荷增加到400 N时,无涂层膨胀锥和硬质涂层膨胀锥试块的平均摩擦系数分别为0.13和0.09,均比载荷为100 N时摩擦系数高,而硬质涂层膨胀锥的摩擦系数仍比无涂层膨胀锥的摩擦系数低约30.8%。因此,在锂基润滑脂条件下,硬质涂层能够显著降低膨胀锥和膨胀管间的摩擦系数,从而在相同工况下能够降低摩擦阻力。

在载荷为400 N的条件下测试并计算膨胀锥试块的磨损量,磨损时长为4 h,每类试样测试3次以上,取其平均值作为最终磨损量。结果表明,硬质涂层膨胀锥试块的磨损量约为0.225 mm3,无涂层膨胀锥试块的磨损量约为0.326 mm3,硬质涂层使膨胀锥磨损量降低了约33%,说明硬质涂层可以有效提高膨胀锥的耐磨损性能。

图4 锂基脂润滑条件下摩擦系数随时间变化曲线

采用多功能摩擦磨损试验机测试了无涂层膨胀锥和硬质涂层膨胀锥试块在去离子水润滑条件下的摩擦系数,采用往复摩擦方式,滑动速率为0.04 m/s。由于水的润滑性能远不如润滑脂,大载荷容易造成测试仪器损坏,因此采用小载荷9 N进行测试。图5为摩擦系数随时间变化曲线,可以看出,无涂层膨胀锥试块的摩擦系数在0.4附近波动,而硬质涂层膨胀锥试块的摩擦系数在0.3附近波动,硬质涂层使摩擦系数降低约25%,说明水润滑条件下硬质涂层也能够降低膨胀锥与膨胀管间的摩擦阻力。

图5 水润滑条件下摩擦系数随时间变化曲线

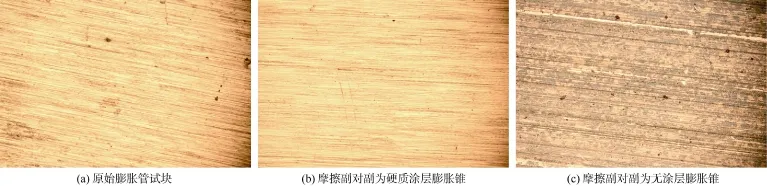

图6为载荷400 N、锂基脂润滑条件下膨胀管试块磨损后接触区的光学显微形貌。从图6a和6b可以看出,当摩擦副对副为硬质涂层膨胀锥试块时,膨胀管试块磨损后的显微形貌和原始膨胀管试块类似,无明显磨损犁沟;从图6c可以看出,当摩擦副对副为无涂层膨胀锥试块时,膨胀管试块磨损后表面出现较深的磨损犁沟。这表明硬质涂层可以显著减轻膨胀锥与膨胀管间的磨损。

图6 锂基脂润滑条件下膨胀管试块磨损后接触区的显微形貌

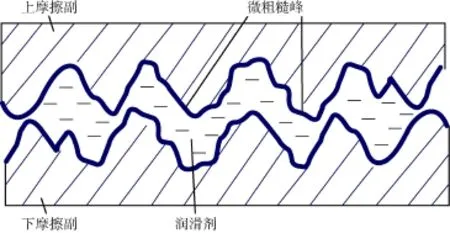

对于无涂层膨胀锥试块与膨胀管试块组成的摩擦副,在大载荷作用下接触界面为钢与钢直接接触,同种金属材料组成的摩擦副在摩擦过程中引起局部接触区产生高温高压从而容易导致局部焊合,由此形成的粘着结点随着表面的相对滑动而被剪断,往复运动致使这个过程不断重复进行,从而产生了较高的摩擦力和严重的磨损[17-19]。当硬质涂层膨胀锥试块与膨胀管试块组成摩擦副时,接触界面实际为硬质涂层和钢(见图7),膨胀锥表面硬质涂层属于碳化物涂层,与钢属于不同种类材料,从而避免了钢与钢同种材料的直接接触,也就抑制了摩擦副间接触区的焊合,从而降低了摩擦阻力,减轻了磨损。

图7 硬质涂层膨胀锥与膨胀管接触模型示意图

即使是宏观平整试件,其表面亦都存在微纳米级粗糙峰,两摩擦副在相互接触时,摩擦副表面的微粗糙峰首先发生接触(见图8),并发生机械齿合,摩擦副产生相对滑动时,在剪切力作用下,通常较软的粗糙峰被撕裂和磨损[20-22]。从硬度测试结果看,硬质涂层硬度可达到1 190 HV,高于膨胀锥基体硬度(741 HV),也远高于膨胀管管材的硬度(230 HV)。膨胀锥与膨胀管试块接触时,较软的膨胀管试块表面首先发生弹塑性变形,在剪切力作用下,由于膨胀管试块较软,表面发生明显磨损。由图9可知,在水润滑条件下摩擦0.5 h后膨胀管试块发生明显的磨损,而硬质涂层膨胀锥试块几乎无明显磨损痕迹。这是因为,在相同载荷条件下,硬质涂层膨胀锥试块表面的微变形程度小于无涂层膨胀锥试块,因此与膨胀管的接触面积较小,微粗糙峰间机械齿合程度较低,则摩擦系数和磨损量较低。

图8 摩擦副表面微粗糙峰接触示意图

图9 水润滑条件下摩擦0.5 h后试块表面形貌

膨胀管补贴作业现场施工时,膨胀锥工作过程中,膨胀管内壁摩擦区域沿轴向不断发生变化,磨损程度较低,而膨胀锥摩擦面几乎为同一个区域,因此膨胀锥的耐磨损性能更为重要,直接关系到膨胀锥的使用寿命。

3 硬质涂层膨胀锥现场应用

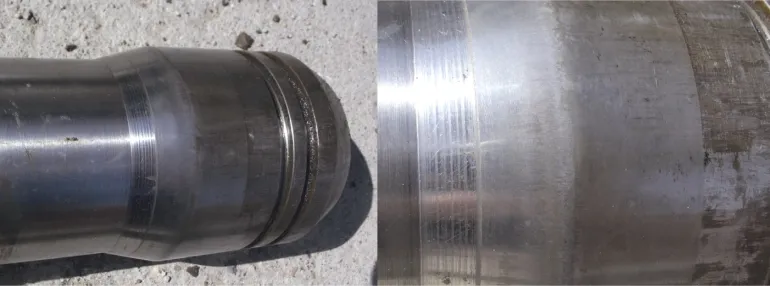

硬质涂层膨胀锥在大庆油田多口井进行了现场应用,主要用于修补井下损坏套管,硬质涂层膨胀锥在作业过程中表现良好,均成功完成套损段的修补。图10为其中两口井补贴时膨胀推动压力随时间变化曲线,其中1#井补贴加固段深度为887~892 m,使用膨胀管外径为114 mm,壁厚7.7 mm,长度5 m;2#井补贴加固段深度为901~907 m,使用膨胀管外径为114 mm,壁厚7.7 mm,长度为6 m,膨胀管内壁均涂有锂基润滑脂。从图10中可以看出,在打压过程中,膨胀推动压力先升高后降低再升高,膨胀锥脱离膨胀管瞬间压力骤然下降,膨胀推动压力在21~36 MPa波动。图11为现场应用4口井后硬质涂层膨胀锥的实物图,该膨胀锥累计修复补贴长度22 m。由图11可知,硬质涂层与膨胀锥基体结合良好,无脱落发生,局部放大图显示涂层完好,表面无明显磨损或刮伤现象。

图10 膨胀推动压力随时间变化曲线

图11 应用4口井后的硬质涂层膨胀锥

硬质涂层膨胀锥是以普通合金钢膨胀锥为基体,通过在膨胀锥表面喷涂韧性良好的高硬度碳化物硬质涂层制备而成,既保证了膨胀锥整体的强度,又改善了膨胀锥表面性能,提高了表面硬度,降低了膨胀锥和膨胀管间的摩擦阻力。硬质涂层膨胀锥具有良好的耐磨损性能,提高了作业施工可靠性,用于长井段的膨胀管补贴作业时更有优势。

4 结论

本文采用超音速火焰喷涂技术在合金钢膨胀锥表面制备了碳化物硬质涂层,涂层厚度约为200 μm,硬度约为1 190 HV,使膨胀锥表面硬度提高了近60%。

摩擦磨损性能测试实验表明,在锂基脂润滑条件下,硬质涂层膨胀锥试块与无涂层膨胀锥试块相比,摩擦系数降低超过30%,磨损体积量降低约33%;在水润滑条件下硬质涂层使摩擦系数降低约25%。

采用外径和壁厚分别为114 mm和7.7 mm的膨胀管进行修补作业,硬质涂层膨胀推动压力在21~36 MPa,涂层与基体结合良好,耐磨性能优异,取得良好的现场应用效果。

[1] 徐丙贵,张燕萍,王辉,等.数值模拟法在膨胀套管修复套损井技术中的应用[J].石油勘探与开发,2009,36(5):651-657.XU Binggui,ZHANG Yanping,WANG Hui,et al.Application of numerical simulation in the SET (Solid Expandable Tubular) repair for casing damage wells[J].Petroleum Exploration and Development,2009,36(5):651-657.

[2] 李军,陈勉,柳贡慧.利用声发射原理进行套管损坏实时监测实验研究初探[J].石油勘探与开发,2006,33(2):233-236.LI Jun,CHEN Mian,LIU Gonghui.Real-time monitoring test of casing damage with acoustic emission technology[J].Petroleum Exploration and Development,2006,33(2):233-236.

[3] 王陶,杨胜来,朱卫红,等.塔里木油田油水井套损规律及对策[J].石油勘探与开发,2011,38(3):31-32.WANG Tao,YANG Shenglai,ZHU Weihong,et al.Law and countermeasures for the casing damage of oil wells and water injection wells in Tarim Oilfield[J].Petroleum Exploration and Development,2011,38(3):31-32.

[4] 张东海.膨胀管技术的现状及未来[J].特种油气藏,2007,14(1):3-6.ZHANG Donghai.Current status and future of bulged tube technology[J].Special Oil & Gas Reservoirs,2007,14(1):3-6.

[5] 李涛.高温高压套损井膨胀管修复技术[J].石油勘探与开发,2015,42(3):374-378.LI Tao.Solid expandable tubular patching technique for high-temperature and high-pressure casing damaged wells[J].Petroleum Exploration and Development,2015,42(3):374-378.

[6] 彭在美,赵旭,窦树柏,等.国内外可膨胀套管技术的发展概况[J].焊管,2010,33(6):5-9.PENG Zaimei,ZHAO Xu,DOU Shubai,et al.Commentary development status of expandable casing technology at home and aboard[J].Welded Pipe and Tube,2010,33(6):5-9.

[7] 龚龙祥,付建红,林元华,等.膨胀套管膨胀力的理论计算[J].钻采工艺,2006,29(4):76-77.GONG Longxiang,FU Jianhong,LIN Yuanhua,et al.Theoretical calculation of bulging force on expansion casing[J].Drilling and Production Technology,2006,29(4):76-77.

[8] 张仁勇,施岱艳,陈军,等.Cr12MoV膨胀锥在管材膨胀试验中的应用[J].石油矿场机械,2012,41(5):48-51.ZHANG Renyong,SHI Daiyan,CHEN Jun,et al.Application of Cr12MoV expansion cone in the experiment to expand tubing[J].Oil Field Equipment,2012,41(5):48-51.

[9] 高向前,张立新,李益良,等.降低膨胀管技术中膨胀压力的方法[J].石油矿场机械,2007,36(8):62-64.GAO Xiangqian,ZHANG Lixin,LI Yiliang,et al.Methods for lowering the hydraulic pressure in solid expandable technology (SET)[J].Oil Field Equipment,2007,36(8):62-64.

[10] 陈功剑,李春福,宋开红,等.实体膨胀管膨胀工具优化分析[J].石油机械,2009,37(11):29-31.CHEN Gongjian,LI Chunfu,SONG Kaihong,et al.An analysis of the computerized optimization of the expansion tool for solid expansion tube[J].China Petroleum Machinery,2009,37(11):29-31.

[11] 韩中轩,练章华,杨斌,等.膨胀管中膨胀锥角与液压力关系研究[J].石油矿场机械,2009,38(9):9-11.HAN Zhongxuan,LIAN Zhanghua,YANG Bin,et al.Study of relationship between expansion cone and fluid pressure[J].Oil Field Equipment,2009,38(9):9-11.

[12] 李俊.小口径膨胀套管仿真及实验研究[D].北京:中国地质大学,2011.LI Jun.Simulation and experimental study of expansion tube with short diameter[D].Beijing:China University of Geosciences,2011.

[13] SABA F,RAYGAN S,ABDIZADEH H,et al.Preparing TiC coating on AISI D2 steel using mechanical milling technique[J].Powder Technology,2013,246(9):229-234.

[14] BENEA L,BASA S B,DANAILA E,et al.Fretting and wear behaviors of Ni/nano-WC composite coatings in dry and wet conditions[J].Material Design,2015,65:550-558.

[15] HULKA I,SERBAN V A,SECOSAN I,et al.Wear properties of CrC-37WC-18M coatings deposited by HVOF and HVAF spraying processes[J].Surface & Coatings Technology,2012,210(8):15-20.

[16] AZADI M,ROUHAGHDAM A S,AHANGARANI S,et al.Mechanical behavior of TiN/TiC multilayer coatings fabricated by plasma assisted chemical vapor deposition on AISI H13 hot work tool steel[J].Surface Coating Technology,2013,232:362-369.

[17] WEI S,SHAO T,DING P.Improvement of orthodontic friction by coating archwire with carbon nitride film[J].Applied Surface Science,2011,257(24):10333-10337.

[18] BATENI M R,SZPUNAR J A,WANG X,et al.Wear and corrosion wear of medium carbon steel and 304 stainless steel[J].Wear,2006,260(1/2):116-122.

[19] SAITO N,HEMMI Y,ARIMA T,et al.Sliding wear tests of stainless steel couples in water at high temperature,high sliding speed and high load[J].Wear,1996,201(1/2):145-154.

[20] BRAKE M R.An analytical elastic-perfectly plastic contact model[J].International Journal of Solids Structure,2012,49(22):3129-3141.

[21] ANDERSENA D H,ZHANG Z L.Contact area on rough surface of nonlinear isotropic brittle materials[J].Wear,2011,271(7/8):1017-1028.

[22] CULHA O,TOPARLI M,CELIK E,et al.Indentation size effect on mechanical properties of HVOF sprayed WC based cermet coatings for a roller cylinder[J].Surface Coating Technology,2009,203(14):2052-2057.

(编辑 胡苇玮)

Wear resistance and anti-friction of expansion cone with hard coating

WEI Songbo1,PEI Xiaohan1,SHI Bairu1,SHAO Tianmin2,LI Tao1,LI Yiliang1,XIE Yi1

(1.PetroChina Research Institute of Petroleum Exploration & Development,Beijing 100083,China; 2.Tsinghua University,Beijing 100084,China)

To improve wear resistance of expansion cone and decrease the friction between cone and tube,an expansion cone covered by hard coating was prepared and applied in the field.The carbide-based hard coatings were fabricated on the expansion cone surface by using high-velocity oxygen fuel thermal spraying technology,and the coating improved surface hardness of the cone by nearly 60%.The wear tests indicate that:the hard coating reduces friction coefficient of expansion cone sample by over 30% and wear loss by 33% with lithium grease lubricating; the hard coating reduces friction coefficient of expansion cone sample by about 25% with water lubricating; the hard coating reduces the wear and friction between expansion cone and tube significantly,and extends the cone life.Field tests indicate that:the expansion cones with hard coating have excellent wear resistance; the coating bound well with the expansion cone substrate after application for four wells,and no evident abrasion happens on the cone surface; the cone is successfully applied in the field to repair the damaged casings.

expansion cone; expansion tube; hard coating; anti-friction property; wear resistance

中国石油集团公司科学研究与技术开发项目(2011B-1706,2014B-1706)

TE28

A

1000-0747(2016)02-0297-06

10.11698/PED.2016.02.18

魏松波(1982-),男,山东昌邑人,博士,中国石油勘探开发研究院工程师,主要从事采油采气工艺技术研究工作。地址:北京市海淀区学院路20号,中国石油勘探开发研究院,邮政编码:100083。E-mail:wsbthu@163.com

2015-05-07

2015-12-29