基于FLUENT的不同液体流经水嘴的嘴损数值模拟

2017-01-10王卫阳黄文静乔雪娇张伟伟

王卫阳,黄文静,乔雪娇,张伟伟

中国石油大学(华东)石油工程学院(山东青岛266580)

基于FLUENT的不同液体流经水嘴的嘴损数值模拟

王卫阳,黄文静,乔雪娇,张伟伟

中国石油大学(华东)石油工程学院(山东青岛266580)

针对油田分层注入不同流体过程中配注工具—水嘴的选择问题,利用制图软件CAD建立水嘴的几何模型,导入到ANSYS Workbench中,用该软件中的流体计算软件模块—FLUENT对流经水嘴的流体进行了数值模拟,得到流体的压力和速度云图。并且对不同密度和黏度的流体流经水嘴的情况进行了模拟研究,得出密度和黏度对水嘴压损的影响。最后,通过对模拟数据分析,确定了水嘴压力损耗与流量、水嘴内径和流体密度的关系式。应用该公式,可在油田分层注入任一流体时计算嘴损,从而快捷、方便地对水嘴进行优选和调配。

水嘴;液体;FLUENT;嘴损数值模拟

分层注水工艺是油田提高产量的重要手段,目前该技术在油田已广泛应用。在进行分层注水管柱设计时,需要对配水控制工具——配水器进行选择。配水器主要有堵塞器和水嘴组成,所以在分层注水时要对水嘴进行选择。目前对分层注水的水嘴选择方法的研究一般是基于实验进行,得到选择水嘴的嘴损曲线图版,然后进行水嘴的选择[1-5]。另外,郑举[6]等人研究了多水嘴配注技术,得到了计算水嘴压力损耗(后面简称嘴损)的公式;王海勇[7]等人运用计算机编程实现了对水嘴的选择,赵鹏睿[8]、申晓莉[9]、罗必林[10]等人运用FLUENT软件对水嘴进行了模拟。这些方法解决了分层注水时对水嘴的选择问题。然而,随着油田的进一步开发,为了提高产量,油田逐渐开始分层注入除水以外的其他流体,对于这种情况,现存的水嘴选择方法就不适用了。

因此,针对油田在分层注入不同流体时水嘴选择的问题,用FLUENT软件对流体经过水嘴的过程进行了数值模拟,得到反应流动状态的压力和速度云图并且确定了计算嘴损的公式。该公式可以快速计算出嘴损大小,方便了对水嘴的选择,对油田分层注入技术的应用有着重要意义。

1 模拟过程

ANSYS作为较为流行的有限元分析软件,新推出的14.0版本中Workbench工作环境具有很强的建模和网格划分能力,并能够与FLUENT等CFD软件完美结合,实现CAD到CFD的协同工作。本文基于ANSYS Workbench工作环境,采用CAD建立几何模型,用FLUENT对流经水嘴的液态流体域进行模拟。

1.1 几何模型建立

根据石油行业标准SY/T 5275-2002《偏心配水工具》的有关规定,利用CAD建立堵塞器的几何结构模型,然后应用CAD作图的差集功能得到研究对象—流经堵塞器的计算流体域的几何模型。流体域的基本尺寸如下:水嘴直径为x(其中x取值为2mm到7mm,步长为0.2mm),长度为50mm,进出口管径分别为18mm和12mm,进出口管轴距离为75mm,其他尺寸可参考堵塞器的石油行业标准[11]。经分析,建立堵塞器模型(主要是邻近水嘴部分)时作如下假设。

1)堵塞器模型只建立从过滤网到流体流出口的这部分,省略提捞杆、打捞套等部分。由于堵塞器的提捞杆、打捞套等对流经水嘴的压力损失是没有影响的,所以建模时忽略这些部分是合理的。

2)假设堵塞器内壁壁面是光滑的。在堵塞器使用初期内壁光滑,虽然随着工作时间的延长,堵塞器内壁会由初期使用时的光滑变得粗糙,产生一定的摩擦,但是对压损的影响很小,可以忽略不计。

3)根据水嘴压损曲线图版制作方法,取堵塞器过滤网处的压力为嘴前压力值,流体出口处为嘴后压力值。

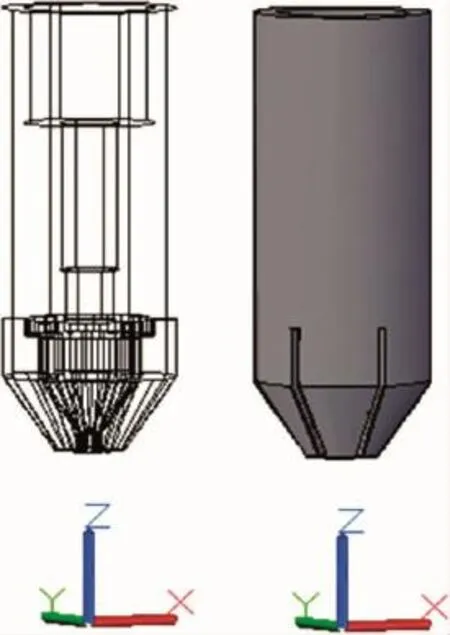

图1 堵塞器模型

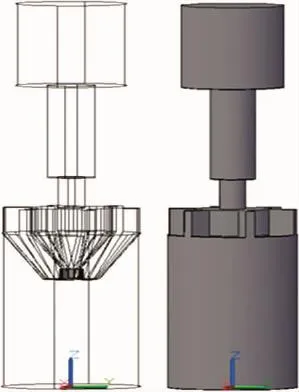

为了更好理解所用的模拟模型,给出堵塞器和计算流体域的三维模型(以水嘴内径4mm为例)。

堵塞器三维图如图1所示,其中图1左侧为堵塞器的三维线框图,右侧为堵塞器的三维概念图,直径最小部分即直径为4mm的水嘴。图2为计算流体域模型三维图,其中左侧为计算流体域三维线框图,右侧为计算流体域三维概念图。

1.2 模型导入

将CAD建立的计算控制流体域模型,导入到ANSYS Workbench后,利用Workbench中的Mesh组件定义模型的入口、出口、壁面,即定义计算的区域,以满足下步工作要求。

图2 计算流体域模型

1.3 网格划分

对模拟计算来说,高质量的网格是计算精度的重要保证。为了保证网格质量,提高计算精度,网格划分过程中应尽可能提高效率、增加稳定性和正确性的网格划分技巧。Workbench 14.0有强大的网格划分功能。采用四面体非结构性网格,并在截面变化大的结构处进行网格加密,生成节点数86 974个,单元数454 971个。虽然四面体网格计算速度慢些,但是计算精度相对于六面体结构性网格要高。

1.4 FLUENT模拟

设定入口边界为速度入口类型,入口速度根据流量的不同具体设定,入口温度298K,湍流强度为10%和水力直径18mm;设定出口边界为压力出口边界,出口压力为30MPa,出口温度为298K,湍流强度10%和水力直径12mm。湍流黏性采用标准k-ε模型,采用SIMPLE算法进行压力解耦。

2 模拟结果显示及分析

2.1 结果显示

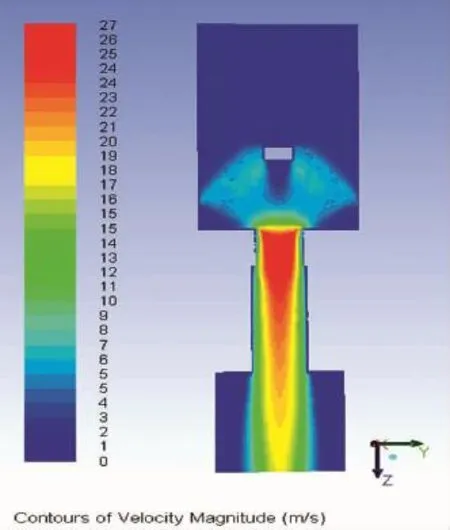

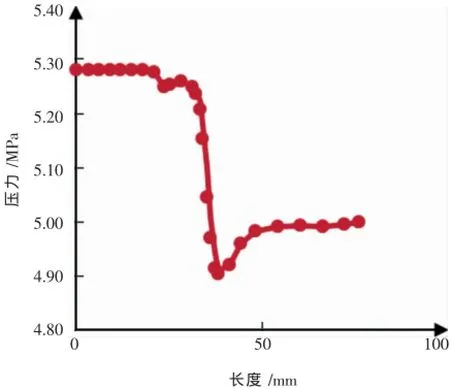

对不同配注量的水流经不同型号水嘴的情况进行模拟,得到流体域的压力、速度云图以及压力分布曲线图。通过对结果分析,得到该方法的模拟结果同计算水嘴嘴损常用公式得到的压力损失相比误差在5%左右。这说明建立的流体域几何模型比较合理,该几何模型可以用于其他流体流动情况的模拟。本文只给出一种情况的结果,即在常温状态下,注水量为50m3/d,水嘴内径为6mm的流体压力和速度云图(图3、图4)。另外,通过模拟得到压力随着流体流经堵塞器的压力分布曲线,如图5所示。

图3 压力云图

结合图3、图4和图5,可以看出压降主要出现在水嘴的入口处,在水嘴出口处静压力有所回升。这种现象符合伯努利原理[11],在入口处流体静压之所以减小,是因为流体流动的局部阻力损失和流速增大造成的加速度损失,两者综合影响的结果。而在水嘴出口处,流体流经的截面积突然扩大,速度减小,尽管也出现局部阻力损失,但与之相比流体加速度损失较多,所以流体静压反而有所回升。

图4 速度云图

图5 水通过水嘴的压力变化图

2.2 物性对压降的影响

为得到流体物性对流经水嘴压降的影响,不改变几何模型,只改变流体密度和黏度大小,然后分别模拟流动过程。通过对数据分析,得到流体密度和黏度变化对压降的影响,如图6所示。

从图6中可以看出,分别按照相对变化率为-20%~20%的变化幅度,改变流体的黏度和密度大小。结果表明:流体黏度的变化对压降大小几乎没有影响,而流体密度的变化对压降的影响较大。随着密度的增加,压降几乎成线性增长。该规律完全符合流体力学中流体经过标准节流装置[12]时压差只与流体物性中的密度有关,与流体其他物性无关的特点。

2.3 液体嘴流关系式建立

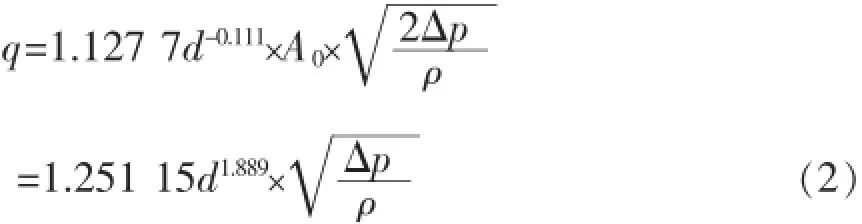

由流体力学基本原理可知,流体经过标准节流装置(孔板、喷嘴、文丘里管)时,节流件前后的静压力差Δp(简称压差)与体积流量q之间具有确定的函数关系[12],其关系如式(1)所示:

式中:q为通过标准节流装置的流量,m3/d;A0为标准节流装置(孔板、喷嘴、文丘里管)的过流截面积为节流件前后的静压力差,MPa;ρ为流体密度,kg/m3;δ为与节流装置过流直径相关的系数。

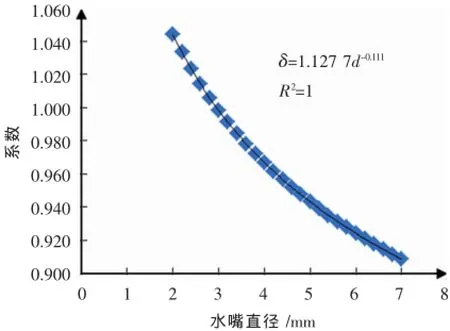

分别对水嘴直径从2mm(以0.2mm步长)逐渐增大到7mm的计算流体域几何模型进行模拟。分析模拟得到的数据,确定不确定系数δ的值。

通过对数据分析,得到系数δ与水嘴直径d的关系如图7所示。系数δ与水嘴内径的关系为δ= 1.127 7d-0.111。

将δ代入公式(1),得:

变化公式(2),得到计算嘴损的公式为:

根据公式(3)可以直接计算不同流体流经水嘴时的嘴损大小。可知嘴损的大小只与水嘴的直径、流经水嘴的流量和流体的密度有关。该公式可用来计算不同流体流经水嘴的压损,对油田进行分层注入不同流体时水嘴的选择有重要意义。

图7 系数δ与水嘴直径d的关系图

3 结论

1)结合CAD建模,用FLUENT对流经水嘴的单相液体情况进行模拟,得到流体流动过程中的压力和速度云图以及压力变化曲线图,可以比较直观地看出不同流体流经水嘴的流动状态,这是用实验得不到的。

2)流体物性影响水嘴的嘴损大小。其中,密度对嘴损有较大影响,而流体的黏度对嘴损数值几乎没有影响。

3)确定了不同流体通过水嘴时嘴损的计算公式。该式可以直接计算水嘴压损,对分层注入井中解决水嘴调配问题,有实际的指导意义。

4)在该研究的基础上,油田就可以解决分层注入如液态CO2、液态N2等流体时水嘴的选择、调配等问题。

[1]张琪.采油工程原理与设计[M].东营:中国石油大学出版社,2000:241-243.

[2]采油专业标准化委员会.配水嘴嘴损曲线图版制作方法: SY/T 5906-2012[S].北京:石油工业出版社,2012.

[3]蒋秀芳.用实验的方法求解配水器水嘴嘴损方程[J].江汉石油职工大学学报,2011,24(3):49-52.

[4]韩洪升,付金辉,王春光,等.分层注水井配水嘴嘴损曲线规律实验研究[J].石油地质与工程,2008,22(2):79-81.

[5]吕鹏.油田注水井分层注水中水嘴大小的研究与计算[J].湘潭师范学院学报(自然科学版),2008,30(1):57-58.

[6]郑举,刘长龙,徐兴安,等.多水嘴配注技术嘴损试验研究[J].石油矿场机械,2014,43(7):37-41.

[7]王海勇,于晓杰.运用计算机编制程序选择注水水嘴[J].吐哈油气,2002,7(4):382-385.

[8]赵鹏睿,吕敬波.分层注水水嘴的应用[J].油气田地面工程, 2014,33(6):38-39.

[9]申晓莉,于九政,王子建.新型小流量水嘴的设计与数值模拟[J].石油钻采工艺,2013,35(1):83-86.

[10]罗必林,巨亚锋,申晓莉,等.分层注水可调水嘴调节能力仿真计算与分析[J].石油天然气学报,2014,36(9):141-146. [11]袁恩熙.工程流体力学[M].北京:石油工业出版社,2007: 54-57.

[12]张华,赵文柱.热工测量仪表[M].北京:冶金工业出版社, 2013:226-229.

To correctly solve the selection of injection tool nozzle in oilfield layered injection,the geometric model of the nozzle is constructed using CAD drawing software,and it is introduced into ANSYS Workbench.The flow of different fluids in the nozzle is numerically simulated by using FLUENT module for fluid calculation in ANSYS Workbench software,and the pressure and velocity contours of the fluids are obtained.The effects of fluid density and viscosity on the pressure loss of the nozzle are got through the simulation of the flow of the fluids with different density and viscosity through the nozzle.The relational formula between the pressure loss and flow rate,nozzle diameter and fluid density is determined through the analysis of simulation data,and using the formula can calculate the nozzle pressure loss and quickly and conveniently optimize and deploy the nozzle in the oilfield layered injection.

nozzle;liquid;FLUENT;numerical simulation of nozzle pressure loss

梅

2015-07-17

王卫阳(1972-),男,博士,副教授,主要从事油气田开发方向研究。