整车热管理技术及应用分析

2017-01-10李波阮仁宇王锦艳郜昊强刘芯娟

李波,阮仁宇,王锦艳,郜昊强,刘芯娟

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

整车热管理技术及应用分析

李波,阮仁宇,王锦艳,郜昊强,刘芯娟

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

国外的热管理技术主要从系统的角度解决传统燃油车的热量分配问题,国内热管理技术仍在单个部件上进行研究。目前行业内有很多新兴的热管理技术,文章重点介绍发动机分流冷却技术、智能冷却格栅、余热回收技术,以奔驰C220和宇通第二代热管理技术为例,较为详细的介绍热管理先进技术的应用情况。

热管理技术;智能冷却格栅;余热回收技术

10.16638/j.cnki.1671-7988.2016.12.069

CLC NO.: U464.11+1 Document Code: A Article ID: 1671-7988 (2016)12-202-03

前言

整车热管理系统是从热量角度出发统筹发动机与整车间的关系,采用综合手段控制热量传递,根据工况和环境条件,自动调节冷却强度以保证被冷却对象在最佳温度范围内工作,进而优化整车的节能效果,改善汽车运行安全性和驾驶舒适性[3]。

热管理系统由各个部件和传热流体组成,部件包括:换热器、风扇、冷却液泵、压缩机、节温器、传感器、执行器和各种管道及套管;传热流体包括:冷却液、机油、润滑油、废气、燃料、制冷剂等。上述部件和流体必须协调工作以满足车辆散热和温度控制要求。

1、热管理技术国内外发展现状

1.1 国外热管理技术发展现状

国外热管理技术研究开展较早,在多领域都取得大量技术成果,比较具有代表性的为机舱热管理技术、发动机精准冷却系统、发动机分体式冷却系统等。

英国Bath大学的K. Robinson等学者倡导精确冷却技术以加速暖机、减少热应力、改善爆震、减少冷却液散热量,同时拥有更高的平均有效压力、更低的磨擦损失、材料和冷却液成本[3]。

福特公司重点研究分体式发动机冷却结构,即缸盖和机体采用单独冷却回路,分路之间通过节温器调节流量比例,从而实现缸盖与缸体的差异化冷却需求,目的是来获得发动机更好的燃油经济性。

VALEO公司开发新型冷却系统,该系统的高温回路包含冷却液散热器、机油换热器、EGR 冷却器、燃油换热器和暖通换热器;低温回路含空调冷凝器、中冷器和燃油冷却器。高低温回路有单独水泵调节流量。试验测试表明,发动机油耗在NEDC测试循环中平均油耗降低 6%,前端模块的体积减小了40%。

1.2 国内热管理技术发展现状

国内热管理技术研究起步较晚,对热管理技术的研究范围仅限于各子系统的范畴内,系统研究还有待进一步突破。

清华大学张扬军教授建立汽车热管理系统研究平台,通过模拟热管理部件热特性、热管理系统流动与传热特性及汽车热环境,对热管理系统进行系统级的实验研究。

浙江大学俞小莉教授建立系统换热性能平台,在试验测量领域研究成果显著[2]。

潍柴动力股份有限公司结合发动机热管理,进行发动机热管理仿真及车辆匹配可行性研究。

上汽集团、一汽集团等利用一维软件针对发动机冷却系统进行设计和开发。

2、传统热管理系统的关键技术问题

传统热管理系统内部各部件耗功严重,风扇功率消耗达到发动机总功率输出的10%;蜡式节温器控制响应慢,不能对冷却液流量进行精确控制。

传统冷却系统只能有限调节发动机和整车热分布状态,不能精确控制循环冷却液量和冷却空气流量,无法使发动机各部件工作在最佳温度。

传统车辆热管理技术需要解决如下关键技术问题:

1)受热结构及其材料热力性能研究

2)冷却介质热力性能与流动性能研究

3)冷却回路流动传热过程研究

4)发动机各系统热状态表征及变化规律研究

5)高效热交换器设计理论研究

6)高效水泵、风扇设计

7)废热梯级利用技术

8)发动机热管理智能控制技术

3、先进热管理技术

电控化、智能冷却元件主要包括冷却风扇智能控制技术,电控节温器,电控水泵,电控机油泵,智能温控进气格栅等技术。目前电控水泵、机油泵的技术应用比较普遍,因此本文将重点介绍智能风扇控制技术及智能温控进气格栅技术。

3.1 电控风扇

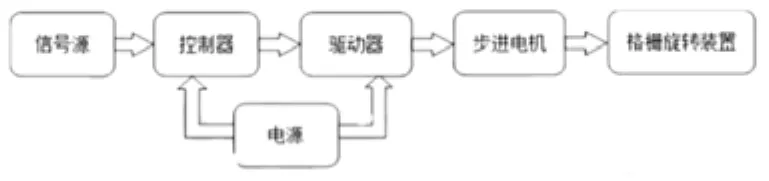

电控风扇一般由电动机或液压泵马达直接驱动,采用智能控制模式,根据温度传感器采集温度信号(如水温和进气温度)自动调整风扇的转速,使发动机工作在最佳温度,在满足整机散热需求的前提下有效降低风扇的功率消耗和噪声,最终达到节能降噪的目的[1]。

图1 电控风扇

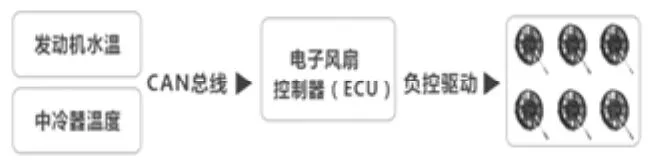

3.2 智能温控进气格栅

智能温控进气格栅由水温传感器、控制单元和电动格栅三部分组成。水温传感器获取发动机温度信号,控制单元根据温度信号控制电动格栅的进气角度。

智能温控进气格栅有单级、多级和无级三种控制精度。发动机低温时,进气格栅处于关闭状态,可以大大降低汽车的风阻系数,同时可以缩短发动机的升温时间、降低油耗、减少发动机低温磨损、提高汽车动力性能;当发动机升温后,进气格栅通过温度感应信号调整进气角度,精确满足发动机进气冷却需要。

图2 智能温控进气格栅工作原理示意图

3.3 发动机分流冷却技术

发动机分流冷却技术是指气缸盖和气缸体通过不同的冷却回路进行冷却,独立的冷却水泵能够调节冷却回路的流量比例。

分流式冷却系统可以使发动机各部分在最优的温度点工作,达到较高的冷却效率,可以有效改善排放及降低摩擦损失[3]。

3.4 余热回收技术

内燃机的余热能利用具有较大节能潜力,冷却系统中的废热可用于驾驶室的供暖,达到废热回收的目的;通过压电技术、温差发电技术、朗肯底循环等技术,设计排气热回收装置,可以实现对排气中能量的收集利用。

图3 内燃机余热回收示意图

目前余热回收技术中发展较好的为有机朗肯循环和热电转化的方式。有机朗肯循环,有机工质在换热器中从内燃机余热流(高温排气和冷却水)中吸收热量,生成具一定压力和温度的蒸汽,蒸汽膨胀做功,实现余热能到机械能及电能的转换[4]。

有机朗肯循环中的工质不适应高温废气的余热回收,温差发电技术可以使用热电材料在高温排气下工作。温差发电技术与有机朗肯循环技术相结合,可以实现较好的余热回收效果。

4、先进热管理系统应用实例

4.1 奔驰C220CDI 冷却系统

奔驰C220CDI发动机冷却系统采用多回路冷却技术,一条回路是发动机水套主循环,另一条回路是中冷、EGR冷却等。这种设计可以减轻水套主循环散热负荷,满足其他回路散热需要。

试验证明,该车冷却系统与其他同车型传统冷却系统相比,可节省燃油消耗约6%,有效减少污染物排放,同时还能节省布置空间。

4.2 宇通第二代热管理系统

图4 宇通第二代热管理系统示意图

宇通第二代热管理系统采用电子风扇取代传统风扇,ECU控制风扇的转速和启停。ECU通过脉冲宽度调制技术,实现风扇无级变速,使发动机水温恒定在最佳工作温度;电子风扇取消机械颤动部分,减少发动机能耗。

此外该系统还采用一体化结构,将散热器和中冷器并排布置,减小冷却模块体积,优化发动机舱布置。

宇通第二代热管理系统在宇通的客车上完成应用,较普通发动机燃油消耗可减少8%-13%。

5、小结

对于传统燃油车而言,热管理技术是改善整车燃油经济性、降低油耗的有效手段,目前热管理技术向电控化、智能化方向迈进,以宇通为代表的热管理技术已经充分体现出实际效益。

现有的热管理技术很多,企业应该结合自己的实际情况,梳理热管理技术的发展方向。

[1] 张铁柱,张洪信.内燃机冷却风扇温度控制液压驱动系统技术研究[J].内燃机学报,2002(3):273:277.

[2] 梁乐华,高懿,顾宁.应用热管理平台分析汽车冷却系统的参数和灵敏度[J].汽车科技,2008(2):45:48.

[3] 卢广峰,郭新民,孙运柱.汽车发动机冷却系统的发展与现状[J].农机化研究,2002(2):129:131.

[4] 杨小强,蔡立艮,赵立强.热管理技术在工程车辆中的应用研究[J].中国工程机械学报,2006,4 (1):61-63.

The Vehicle Thermal Management Technology and The Analysis of Application

Li Bo, Ruan Renyu, Wang Jinyan, Gao Haoqiang, Liu Xinjuan

(Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601)

The vehicle thermal management technology abroad mainly from the system to solve the problem of the heat distribution of the traditional fuel vehicles, domestic thermal management technology were researched in the separate components.There are many rising technology including split cooling technique, intelligent cooling grille and waste heat recovery technology and the application of the thermal management technology were introduced with the Mercedes C220 and yutong second generation thermal management technology.

Vehicle thermal management technology; Intelligent cooling grille; Waste heat recovery technology

U464.11+1

A

1671-7988 (2016)12-202-03

李波,就职于安徽江淮汽车股份有限公司。