基于Flexsim的亚宝药业公司仓储作业的仿真研究

2017-01-10李博马腾闻良

李博,马腾,闻良

(长安大学汽车学院,陕西 西安 710064)

工艺装备

基于Flexsim的亚宝药业公司仓储作业的仿真研究

李博1,马腾2,闻良3

(长安大学汽车学院,陕西 西安 710064)

近几年,我国的物流行业不断地发展,其中的仓储行业得到了越来越多的重视。由于医药行业仓储涉及到的作业流程、设备布局等方面更为复杂,因此,不能够对医药行业仓储中的自动化仪器、设备、运作等进行合理的规划就会耗费更多的成本。文章针对亚宝医药股份有限公司现有的仓储作业,基于Flexsim建立仿真模型,随后运行并得到结果,分析找出作业过程、设备配置与布局等方面存在的问题,并重新优化建立模型并运行,将得到的结果与之前的结果进行对比分析,结果表明改进的模型可以提高亚宝医药股份有限公司的分拣能力和仓储能力,从而实现利润的增加。

医药行业;仓储;Flexsim;仿真

10.16638/j.cnki.1671-7988.2016.12.055

CLC NO.: TH692.3 Document Code: A Article ID: 1671-7988 (2016)12-159-04

引言

近年来,医药行业的物流业受到了更多人的关注,而其中的仓储业作为物流的主要部分,是整个物流环节的中转站[1]。仓储环节中包括了出入库、信息处理、包装、拣选等的过程,其中的出入库是仓储环节中中最为重要的一部分,现代化的仓储不仅仅只为存储,出入库的效率、产品的存储质量、存储环境等也很重要[2]。本文以亚宝药业集团股份有限公司为例,通过仔细分析发现亚宝医药股份有限公司现有的仓储作业存在的的问题有仓储资源过于分散、仓储资源整合利用难度大、物流设备资源配置不足且严重缺乏、仓储管理技术不成熟、仓库的收发货作业方式落后、信息处理速度慢、有货物挤压很久的情况等。针对以上这些问题,基于Flexsim建立仿真模型运行并分析得到结果,重新优化建立模型并运行,将得到的结果与之前的结果进行对比分析,发现改进的模型大大提高亚宝医药股份有限公司的分拣能力和仓储能力。

1、亚宝药业集团股份有限公司模型的设计

本文主要研究了亚宝药业集团股份有限公司在太原的仓储业务,该公司的存储分为A、B两个库,面积一样,A库主要存放中药C、西药D、原料药E这三种类型药品,B库则存放包装材料F、医疗器械G。这两年,A库存放的三类药品的需求量呈现上升趋势,从而导致了该亚宝药业集团股份有限公司的库存增加,日发货量提高等问题。目前,A库里面设有2列入库药品存放货架,剩余的空间完全可以再摆放一个货架,空间利用率较低。A库现在每天的到货量约500箱,每箱货物为20件。货物到货后,直接将整箱货物码放在货架上,不严格按照货物摆放;另外,现有的入库药品存放货架已不能满足需求,有的货物只能放在地上,不仅显得杂乱无章,而且还会影响员工的行动。而且两个货架上随意摆放三种药品,没有进行区域的划分,经常出现货架摆放是C药品的地方会夹杂着D、E等药品,使员工拣货效率大为降低。 针对该亚宝药业集团股份有限公司存在的问题,可以采用Flexsim软件进行仿真,帮助亚宝药业集团股份有限公司解决仓储能力和分拣能力的问题[3]。

1.1 问题的解决思路

针对亚宝药业集团股份有限公司目前存在的问题,本文提出了以下解决思路:1)A库再购置一个入库药品存放货架,一方面可以解决当前货架不能满足存放需求的问题,另一方面还可以提高仓库的储存能力[4]。购置货架虽然需要一定的成本,但其会带来较好长期的效益。 2)对三种货物划分存放区域,入库时就按照货架存放三种类型的整箱药品,这样员工在进行拆箱拣选时就方便了许多[5]。

1.2 模型的描述

进行仿真模型设计时,按照货物的类型,货物到达后给予3种不同的颜色,在经暂存区到达处理器处理,然后再分配到货架上。然后再经分解器分解,将货物存放在相应的暂存区中,之后再按照订单进行拣选、装箱,可由合成器实现,最后到达生成器[6],具体流程如图1所示。

图1 模型的流程框图

实体设置说明:

(1)发生器1——货物到达;

(2)暂存区1——货物暂存;

(3)处理器——货物分类;

(4)货架1、2、3——货物存储;

(5)分解器1、2、3——货物分解;

(6)暂存区2、3、4——分解后的货物暂存;

(7)发生器2——产生托盘;

(8)合成器——货物装箱;

(9)生产器——货物运走。

1.3 建模步骤

(1)添加发生器:从库里拖出一个发生器放到正投影视图中。

(2)依次添加其他实体:将其余实体拖到正投影视图中。

(3)连接端口:根据各临时实体的路径连接端口。

(4)设置发生器的参数到达方式:按时间间隔到达,设置一个58的常值时间。依据:每天入库500箱,按每天工作8小时计算,可计算出到达时间为58=3600/(500/8)。

发生器的离开出发设置:“触发器”下的“创建触发”的下拉菜单框中选择“设置临时实体类型和颜色”,为临时实体指定一种类型号duniform(1,3),并为每种实体指定一种颜色。

(5)设置暂存区1的参数

暂存区1作为货物到达与检验之间的过渡,不需要改变参数,采用默认的参数,即默认的最大容量为1000。

(6)设置处理器的参数

处理时间:处理时间设置为48。

依据:因为到达时间为58,理论上处理的时间应该比到达的时间要快一些。

(7)设置货架1、2、3的参数

最大容量:货架1、2、3的最大容量设置为1000。

依据:A库总面积为600平方米,3个货架按总面积300平方米计算,货架高为2米,箱子的体积为0.2立方米,则可以存放的箱子总数为:300×2/0.2=3000个。平均分配到每个货架的最大容量就为1000。

(8)设置分解器1、2、3的参数

处理时间:处理时间设置为30。

依据:货物分解的时间应该比货物处理的时间要更快一些。

分解器:将一个实体分解成20个。

依据:每一箱的货物有20件,故将一个实体分解成20个。

(9)设置暂存区2、3、4的参数

最大容量:将暂存区2、3、4的最大容量分别设置为200。

依据:除去货架、暂存区1等面积后,暂存区2、3、4的总面积并不算大,因此设置为200。

(10)设置合成器的参数

处理时间:设置为常数值48。

装盘:假设顾客的要求40件药品,第一种货物10件,第二种货物16件,第三种货物14件。

(11)设置发生器2的参数

处理时间:返回一个常数为48的时间值。

依据:发生器2产生的是托盘,是为了将货物运走,所以处理时间与合成时间一致[7]。

2、亚宝药业集团股份有限公司模型的运行与分析

2.1 模型的运行

模型编译完成后,运行28800s(8小时)。

2.2 运行数据

(1)发生器1运行数据

Output:478,即入货478箱; Generating:28800,100%

(2)暂存区1运行数据

Input:478;Output:476

(3)处理器运行数据,如表1所示。

表1 处理器运行数据

(4)货架运行数据,如表2所示

表2 货架运行数据

(5)分解器运行数据,如表3所示。

表3 分解器运行数据

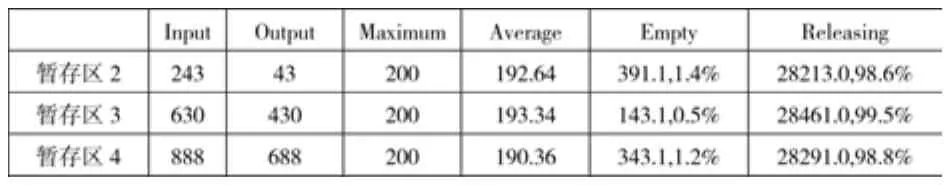

(6)暂存区2、3、4运行数据,如表4所示。

表4 暂存区运行数据

合成器运行数据,如表5所示。

表5 合成器运行数据

发生器2运行数据。如表6所示。

表6 发生器2运行数据

(9)生成器运行数据Input:42,即出货量42。

2.3 瓶颈分析

从图5和以上的运行数据可以看出,该模型运行时主要的瓶颈体现在以下两个方面:

(1)货架上堆积的货物较多,是存储的货物过多,增加仓储成本。

(2)暂存区2、3、4堆积的货物过多,尤其是暂存区2、3,运行时它们的空闲时间所占比较不到4%,而暂存区4的空闲时间比例也不到5%,说明运行时间较长[8]。

产生以上瓶颈的原因有以下几个方面:

(1)分解器处理速度较慢。由分解器的运行数据可以看到,分解器1和2运行时阻塞的时间比例占到了92.2%,89.1%,说明分解的速度较慢,因此上游的货物只有堆积在货架上,致使货架上的存储货物增加。

(2)合成器处理速度较慢。由合成器的运行数据可以看到,合成器的处理时间所占比例仅为7.0%,而集合产品的时间比例占到了91.6%,说明其大部分时间都在集合产品,合成处理速度较慢,从而导致暂存区2、3、4的货物堆积。

3、亚宝药业集团股份有限公司模型的优化

3.1 瓶颈问题的解决方案

由前面的瓶颈分析我们可以看到,瓶颈产生的原因主要是由于分解器及合成器的处理速度较慢造成的,因此,针对这两个问题提出了以下两个解决方案:

(1)提高分解器运行速度。将分解器的处理时间由原来的30降低到20。

(2)提高合成器运行速度,将合成器的处理时间由原来的48降低到20,或者也可以考虑增加合成器。

(3)加快托盘的产生速度,将发生器2的处理时间由原来的48降低到20。

3.2 优化后的运行数据

(1)发生器1运行数据

Output:508,即入货508箱;Generating:28800,100%。

(2)暂存区1运行数据

Input:508;Output:508。

(3)处理器运行数据,如表7所示。

表7 处理器运行数据

(4)货架运行数据,如表8所示。

表8 货架运行数据

(5)分解器运行数据,如表9所示。

表9 分解器运行数据

暂存区2、3、4运行数据,如表10所示。

表10 暂存区运行数据

合成器运行数据,如表11所示。

表11 合成器运行数据

(8)发生器2运行数据,如表12所示。

表12 发生器2 运行数据

(9)生成器运行数据

output:97,即出货量97。

3.3 结论

由上面的运行数据可以看出,将分解器和合成器的速度提高后,产出量由42提高到了97,提高了一倍多,基本上解决了该亚宝药业集团股份有限公司当前的问题。从而实现了提高该亚宝药业集团股份有限公司分拣能力和仓储能力的目标,使该亚宝药业集团股份有限公司的利润得出提高[9]。

4、总结

通过对亚宝药业集团股份有限公司仓储业务作业流程进行了解和分析,结合本公司仓储物流需求,借助Flexsim软件对其进行仿真实验,找到其中的瓶颈所在,对瓶颈进行检验、解决,得到新的布局,然后运用Flexsim对新的布局再次进行仿真运行,得到新的结果,从而提高整个公司的效率,能够更快更好的把握市场,更快的满足顾客的需求。在当今社会中,无论公司还是客户对于订单的响应速度以及工作的效率都有了越来越高的要求,而为了满足这种要求就需要我们对所应用的系统进行不断的改进以得到对我们最为有利的系统,而为了减少反复试验的成本,就需要我们应用诸如Flexsim之类的仿真软件来进行不断的检验,最后得到我们所需要的最为有效的方式。

[1] 虞燕铭,高俊. 基于 Flexsim 的医药配送中心仿真应用研究[J].物流科技,2009,(1):52-55.

[2] 彭杨、吴承键. 物流系统建模与仿真[M]. 浙江:浙江大学出版社,2008.

[3] 罗兴荣. 基于Flexsim物流仿真的仓储作业系统优化设计[J]. 物流技术,2014 (9): 440-442.

[4] 巩庆美. A公司物流中心仓库作业系统优化研究[D]. 吉林:吉林大学硕士学位论文,2014.

[5] 曾鸣. 基于 Flexsim 的港口仓储作业过程仿真及优化研究[D].北京:北京交通大学硕士学位论文,2010.

[6] 杨磊.Y 医药物流中心作业系统 Arena 仿真优化应用研究[D].西安:长安大学硕士学位论文,2009.

[7] 倪梦雪. 基于Flexsim的郑州某制药厂入库业务的仿真与优化[D]. 郑州:郑州大学硕士学位论文,2013.

[8] 郑鑫. 基于Flexsim的集装箱堆场布局优化与仿真研究[D].北京:北京交通大学硕士学位论文,2008.

[9] 纪寿文,曹新磊,吴兴华. 基于Flexsim的仓库系统仿真优化研究[J]. 物流技术,2009,25(10):72-74.

Warehouse operation simulation research of Ya Bao pharmaceutical company based on Flexsim

Li Bo1, Ma Teng2, Wen Liang3

(Automobile School, Chang 'an University, Shaan xi Xi 'an 710064)

In recent years, with the continuous development of the logistics industry in our country, the storage industry has got more and more attention. Because of the related parties of the pharmaceutical industry is very complex, such as the operation process, equipment layout, etc, it will not be able to carry out a reasonable plan for the automation equipment, equipment, operation and so on in the pharmaceutical industry, which will cost more. The simulation model of the existing warehousing operations of Yabao pharmaceutical Limited by Share Ltd based on Flexsim is established, which will be run and optimized by finding out the problems though analysis in operation process, equipment configuration and layout during this operation. The research shows that the optimized simulation model can improve the sorting capacity and storage capacity of Yabao pharmaceutical Limited by Share Ltd to increase the profit though comparing the simulation model before and after the improvement.

Pharmaceutical industry; Warehousing; Flexsim; simulation

TH692.3

A

1671-7988 (2016)12-159-04

李博,就读于长安大学。