基于Adams振动解耦的某重型汽车悬置匹配计算

2017-01-10孟宪鹏张贵勇

孟宪鹏,张贵勇

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

基于Adams振动解耦的某重型汽车悬置匹配计算

孟宪鹏,张贵勇

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

发动机悬置系统性能的好坏是影响车辆舒适性的重要因素,而悬置胶垫的刚度又是关键。文章以某重卡6 ×2 载货车匹配德国曼发动机+法士特变速箱的悬置系统设计为实例,介绍重型汽车发动机悬置系统的静力计算和弯矩校核,胶垫刚度计算和Adams解耦率分析,并介绍悬置系统设计的基本方法和步骤。

重型汽车;静力计算;弯矩校核;刚度;Adams解耦

10.16638/j.cnki.1671-7988.2016.12.053

CLC NO.: U462.3+1 Document Code: A Article ID: 1671-7988 (2016)12-153-04

目前,汽车的振动和噪声控制逐渐成为汽车设计人员需要解决的首要问题之一,因而对隔离发动机振动噪声向车内传递的关键部件—发动机悬置系统的设计要求越来越高[1]。如果由发动机产生的振动如果得不到有效控制,会引起与车架相连的车身零部件产生振动和噪声,还会影响汽车的平顺性和舒适性,使乘员产生不舒服和疲惫的感觉,严重时甚至损坏汽车的零部件,并缩短汽车的使用寿命[2]。良好的平顺性和低噪声是汽车舒适性的一个重要指标,所以,有效地隔离振动是振动控制中的一个相当重要的问题,而更有效地进行主动隔振也成为汽车设计的重要研究课题。本文以某重型汽车悬置系统的匹配计算和试验验证为例,介绍悬置系统设计计算的一般方法。

1、悬置模型建立及受力分析

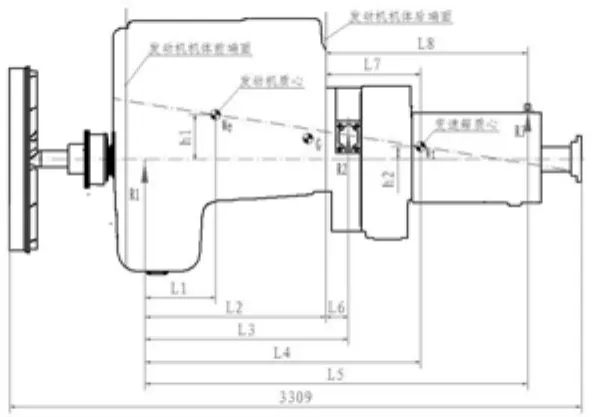

该款重型汽车选用的动力总成,动力总成长度超过3300mm,重量约1022Kg,发动机悬置采用斜置平置组合式结构,目的是让悬置的弹性中心靠近扭矩轴,悬置系统更好的解耦,提高发动机稳定性,减小振动,同时便于发动机的布置。为了避免发动机机体后端面产生过大的弯矩及发动机产生俯仰振动,因此在变速箱上增加2个辅助支承点,从而形成六点式悬置。

1.1 前后悬置及变速箱悬置的结构布置

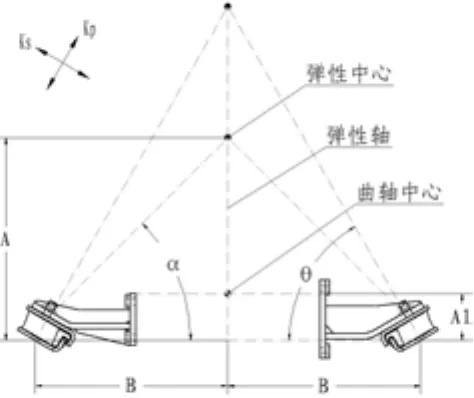

发动机前悬置结构布置采用V形60°设计。对称布置,这样可减少发动机的左右扭动。前悬置结构布置如图1所示,后悬置采用平置式布置,对于重型发动机,采用此布置方式相当普遍,不但能承载较大的载荷,且安装方便,易于控制发动机的位置。后悬置结构布置如图2,变速箱悬置采用平置式胶垫。变速箱悬置属于过定位设计,是为了减小发动机机体后端面的静态弯矩,属于辅助支撑,对悬置系统的隔振影响较小,变速箱悬置结构布置如图3。

图1 前悬置结构布置

图2 后悬置结构布置

图3 变速箱悬置结构布置

1.2 悬置模型相关参数

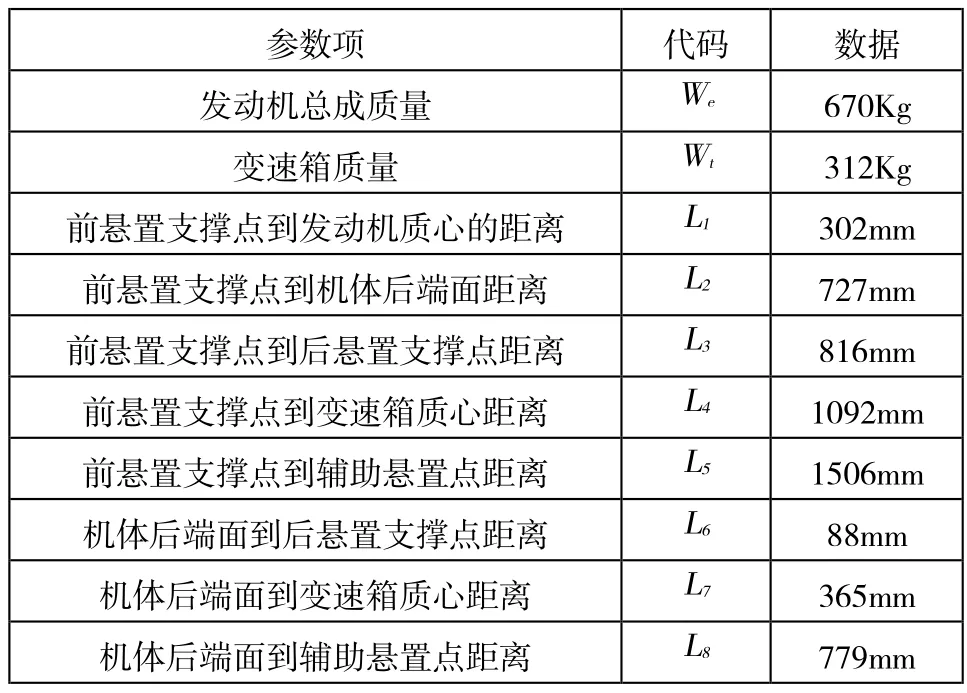

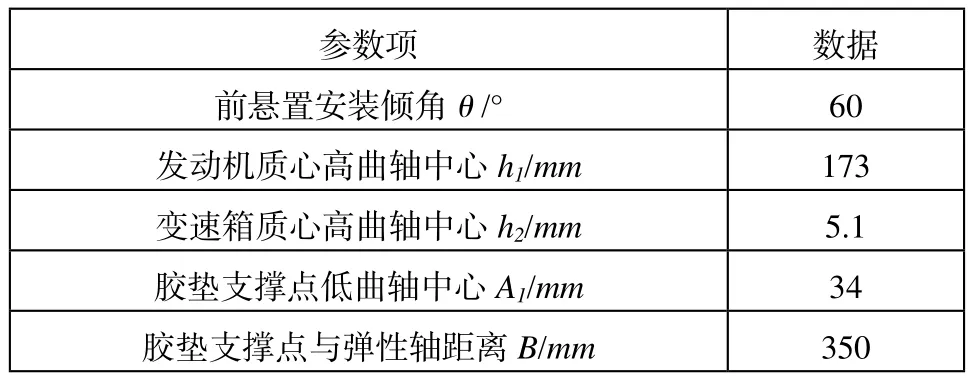

动力总成悬置系统受力计算及胶垫的刚度计算需要大量的原始参数,如表1所示。

表1 发动机技术参数表

1.3 动力总成悬置系统模型受力分析

一般很难找动力总成真正的扭矩轴线,因此,通常可以把发动机和变速箱重心的连线作为转动中心线,可以认为动力总成系统围绕此轴线作振荡。

图4 模型受力分析图

根据发动机的参数以及悬置布置,绘制动力总成受力分析图。为方便计算,汇总分析图中的各数据见表2,动力总成模型受力分析图见图4。其中We为发动机、发动机内冷却液、发动机油、离合器的重量总和;Wt为的重量总和;R1为发动机前悬置点受力;R2为发动机后悬置点受力;R3为变速箱悬置支撑点受力。

表2 原始计算数据表

以发动机前悬置支撑点为旋转中心,根据力矩平衡原理[3-4],列力矩平衡方程:

依据发动机悬置受力平衡,列平衡方程式:

Mx决定飞轮壳和发动机机体后端面的挠度,其计算公式:

分析上图动力总成受力,列出平衡方程式

假设没有变速箱悬置,因此R3=0,数值带入公式(1)~(3),计算得出

计算结果表明,机体后端面弯矩值大于发动机厂家许可弯矩值,必须增加变速箱悬置,使用变速箱悬置后,变速箱悬置所加的预定负荷应使Mx=0则,

将R3带入公式(1),计算得出R2=4899N将R2、R3带入公式(2)计算得出R1=3846N。

2、胶垫刚度计算

单边垂直方向载荷:前悬置P1=R1/2=1923N ;后悬置P2=R2/2=2450N ;变速箱辅助悬置P3=R3/2=440N。由于前悬置胶垫为V形(θ=60°)安装,所以在剪切方向(Kp)上有一个分力。同时,在Ks方向上也有一个分力,因此后悬置胶垫静变形量:(注:此公式适用后悬置胶垫,公式中各字母的意义见文献[5]);变速箱悬置胶垫静变形量(注:此公式适用变速箱悬置胶垫,公式中各字母的意义见文献[5])单个后悬置胶垫静刚度k 2=P2/f 2=662N/mm;单个变速箱悬置胶垫静刚度k 3=P3/f 3=152N/mm;前悬置胶垫在垂直方向力作用下的综合静刚度 kf=P1/f2=520N/mm。一般情况下,动静刚度比值为1.3~1.4,实际应用中常取1.3,由此计算得到以下参数:单个后悬置胶垫动刚度=1.3k2=861N/mm;单个变速箱悬置胶垫动刚度=1.3k 3=198N/mm。

2.1 发动机前悬置设计计算

如图5所示。为方便计算,将计算过程需要的数据汇总于表3中:

图5 前悬置V型结构简图

表3 前悬置计算原始数据

A=(Weh1+Wth2)/(We +Wt)+A1=153.7mm(弹性中心高度)

α=arctanA/B =0.1317rad(弹性中心到支点连线的仰角)

k0=tanθ/tan(θ-α)=2.118(压缩刚度与剪切刚度之比)

Kp=Kf/(sin2θ+cos2θ/k0)=600N/mm(前悬置胶垫垂直刚度)

Ks =Kp /k0=283N/mm(前悬置胶垫剪切刚度)

KL =Kp ×cos2θ+Ks×sin2θ=362N/mm( 前悬置胶垫侧向刚度)

3、动力总成悬置系统解耦率Adams计算

根据上述计算胶垫结果和动力总成参数,悬置系统坐标系定义如下:

以发动机飞轮后端面与曲轴中心线交点为原点,X轴为曲轴中心线方向,正向指向发动机后端;Z向为缸轴向,向上为正;右手定则确定Y向。

质量:1022kg(增加离合40kg),重心坐标(-313.13,33.9,119.7)mm

惯性参数如下:

将动力总成悬置安装坐标和胶垫刚度等信息输入Adams六点悬置模型,如图6:

图6 Adams六点悬置模型

得到悬置系统的固有频率和解耦率见表4:

表4 悬置系统的固有频率和解耦率

计算结果显示,悬置系统的最大固有频率为15.5Hz,以怠速600r/min的六缸机计算,固有频率应小于21Hz,另外,悬置系统各频率间基本都大于1Hz,Z、Ix频率间隔为6.4Hz;各方向的解耦率都很高,基本达到90%以上,悬置系统很理想。

4、试验验证

对装配的样车采用B&K 12通道数据采集机箱和B&K小型三向压电加速度传感器采集数据,隔振试验模型如下图:

图7 隔振试验模型

4.1 测试工况和试验结果

空调关,(1)怠速工况600r/min;(2)在60s内,从低怠速到高怠速匀升速工况测试。

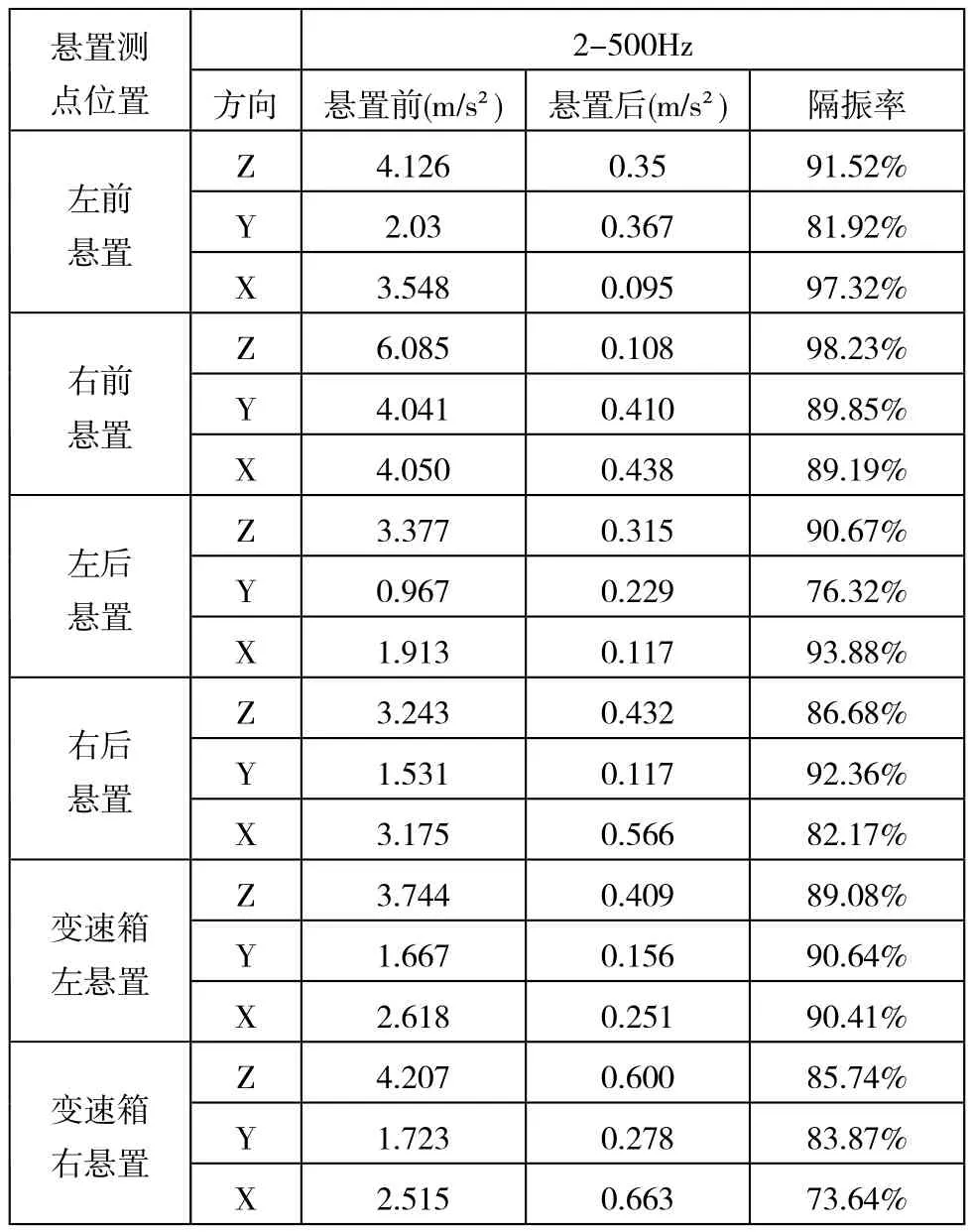

其隔振效率试验数据见表4:

表4 悬置系统振动数据

总体上来看,发动机悬置系统以及变速箱辅助支撑的隔振效率还是比较理想,尤其是上下方向的隔振效率均在85%以上,经过悬置系统衰减后传递到车架侧的振动加速度值均在1m/s²以下。说明悬置系统较好地起到了衰减发动机振动的作用

5、结束语

本文对某重卡动力总成悬置系统进行了理论计算和Adams分析。后经过样车试制、怠速乘坐主观评价、和使用客户评价,理论计算实验测试结果和实际装车感受结果表明,该套动力总成悬置系统设计符合减振要求,满足了日趋年轻的驾驶员对整车的舒适性要求。

[1] 刘国超.重型商用卡车动力总成悬置系统匹配与优化设计[D].吉林大学硕士学位论文,2009.1

[2] 周从源.重型汽车悬置系统设计[J].合肥工业大学学报:自然科学版,2007,(S1):7-10.

[3] 张桂云.孙向馨,李丹明,等.工程力学[M].北京:中国电力出版社,2007.9.

[4] 龙驭球.包世华,匡文起,等.结构力学[M].北京:高等教育出版社,2007.7.

[5] 成大先.王德夫,姬奎生,等.机械设计手册第7篇弹簧[K]北京:化学工业出版社,2004.

Matching calculation Of Suspension for a Heavy Tractor based on Adams vibration decoupling

Meng Xianpeng, Zhang Guiyong

(Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601)

It is an important factor affecting the vehicle comfort that the performance of the engine suspension system is good or bad,while the suspension cushion stiffness is the key.This paper takes a heavy tractor(6×2) suspension system design as an example, which assemble MAN engine from DE and FAST gearbox, introduce the method of static calculation, bending moment check, cushion stiffness calculation, Adams decoupling rate calculation ,and the basic step of engine suspension design.

heavy tractor; static calculation; bending moment check; stiffness; Adams decoupling

U462.3+1

A

1671-7988 (2016)12-153-04

孟宪鹏(1989—),男,动力匹配工程师,就职于安徽江淮汽车股份有限公司,主要从事重型商用车悬置系统的设计工作。