基于三维建模的货车鼓式制动器设计

2017-01-10张伟于宵刘红梅杨杰

张伟,于宵,刘红梅,杨杰

(长安大学汽车学院,陕西 西安 710064)

基于三维建模的货车鼓式制动器设计

张伟,于宵,刘红梅,杨杰

(长安大学汽车学院,陕西 西安 710064)

制动系统是整个车辆底盘系统中一个很重要的系统,它既要使行驶中的汽车减速,又要保证车辆能够在各种道路条件下稳定驻车,同时使下坡行驶的汽车车速保持稳定。因此,汽车的制动系对汽车的安全行驶起着十分重要的作用,本次设计中,根据已有的HFC3030车辆的数据对鼓式制动器进行设计,重点对制动器的组成、制动器的方案确定、鼓式制动器的结构参数的设计、制动器相关部件的校核等方面进行了理论设计分析,从而给出建立三维模型的有关数据。

鼓式制动器;制动蹄;制动鼓

10.16638/j.cnki.1671-7988.2016.12.035

CLC NO.: U463.51+1 Document Code: A Article ID: 1671-7988 (2016)12-104-03

引言

制动系统是车辆底盘系统中最为重要的组成部分之一,制动系统的效能高低直接关系到车辆的行驶及驻车安全性,因此对于制动系统的设计及校核,是整车开发设计环节中不可缺少的重要部分。制动系统主要由供能装置、控制装置、传动装置和制动器四大部分组成。制动器目前主要可分为两类,一种是盘式制动器,另一种则是鼓式制动器,对于货车而言,主要采用鼓式制动器,其突出优点为具有可利用制动蹄的增势效应而达到很高的制动效能因数,并具有多种不同性能的可选结构型式,以及其制动性能的可设计性强、制动效能因数的选择范围很宽、对各种汽车的制动性能要求的适应面广等。

领从蹄式鼓式制动作为鼓式制动器的一种,其制动效能效能和制动效能稳定性,在鼓式制动器中居中游;前进、倒退行驶的制动效果不变;结构简单,成本底;便于附装驻车制动驱动机构;调整蹄片与制动鼓之间的间隙工作容易,因而领从蹄式制动器得以在货车上得到广泛应用。

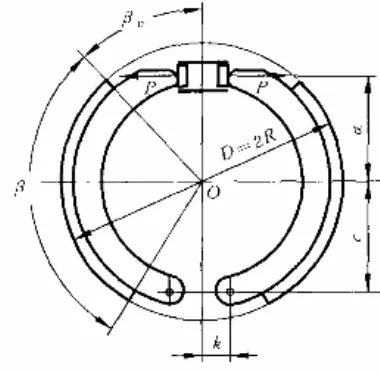

当前鼓式制动器的设计参数主要有制动鼓内径D,摩擦衬片宽度b和包角β,摩擦衬片起始角β0,制动器中心到张开力P作用线的距离a,制动蹄支承点位置坐标k和c和衬片摩擦系数f,通过对这些参数的理论设计,可以给出三维建模的有关参数,从而可以进行后期的仿真分析研究。

1、鼓式制动器的参数设计

1.1 HFC3030型货车的主要参数

本次鼓式制动器设计中将以HFC3030型货车作为设计对象,实际测得具体HFC3030车辆有关数据如下:汽车轴距L=2600mm;汽车空载及满载时的总质量ma=3000kg,ma=4000kg;空、满载时的质心位置,质心高度=950mm,hg=810mm;质心距前轴距离=1300mm,L1=1768mm;质心距后轴距离=1300mm,L2=832mm;车轮滚动半径rr=330mm;轮胎型号:6.50R16。

1.2 制动鼓内径D

输入力P一定时,制动鼓内径越大,制动力矩越大,且散热能力也越强。但增大D受轮辋内径限制。制动鼓与轮辋之间应保持足够的间隙,通常要求该间隙不小于20mm,否则不仅制动鼓散热条件太差,而且轮辋受热后可能粘住内胎或烤坏气门嘴。制动鼓应有足够的壁厚,用来保证有较大的刚度和热容量,以减小制动时的温升。

由选取的轮胎型号6.5-16,得

故 D=0.75×406.4=304.8mm

由QC/T309—1999《制动鼓工作直径及制动蹄片宽度尺寸系列的规定》,从表1。

表1

取得制动鼓内径=320mm

轮辋直径Dr=406.4mm,制动鼓的直径D与轮辋直径Dr之比的范围:D/Dr=0.70~0.83;经过计算,初选数值约为0.74,属于0.70~0.83范围内。因此符合设计要求。

图1 鼓式制动器的主要几何参数

1.3 摩擦衬片宽度b和包角β

摩擦衬片宽度尺寸的选取对摩擦衬片的使用寿命有影响。衬片宽度尺寸取窄些,则磨损速度快,衬片寿命短;若衬片宽度尺寸取宽些,则质量大,不易加工,并且增加了成本。

制动鼓半径R确定后,衬片的摩擦面积为A=Rβb。制动器各蹄衬片总的摩擦面积越大,制动时所受单位面积的正压力和能量负荷越小,从而磨损特性越好。

根据统计资料分析,单个车轮鼓式制动器的衬片面积随汽车总质量增大而增大,具体数据见表2。

试验表明,摩擦衬片包角为:90º~100º时,磨损最小,制动鼓温度最低,且制动效能最高。β角减小虽然有利于散热,但单位压力过高将加速磨损。实际上包角两端处单位压力最小,因此过分延伸衬片的两端以加大包角,对减小单位压力的作用不大,而且将使制动不平顺,容易使制动器发生自锁。因此,包角一般不宜大角于120º。衬片宽度b较大可以减少磨损,但过大将不易保证与制动鼓全面接触。初选衬片包角β=110 º。

通常根据在紧急制动时使其单位压力不超过2.5MPa,以及国家标准QC/T309—1999选取摩擦衬片宽度b=65mm。

根据国外统计资料可知,单个鼓式车轮制动器总的衬片摩擦面积随汽车总质量的增大而增大,并且制动器各蹄片摩擦衬片总摩擦面积愈大,则制动时产生的单位面积正压力愈小,从而磨损亦愈小。

而单个摩擦衬片的摩擦面积A又决定于制动鼓半径R、衬片宽度b及包角β,即A=Rbβ。

故摩擦衬片的摩擦面积:

单个制动器的摩擦衬片的摩擦面积=2A=399.13 cm2,如表2所示,摩擦衬片宽度b的选取合理。

表2 制动器衬片摩擦面积

1.4 摩擦衬片起始角β0

一般将衬片布置在制动蹄的中央,即令β0=90º-β /2=350。

1.5 制动器中心到张开力P作用线的距离a

在保证轮缸能够布置于制动鼓内的条件下,应使距离a尽可能大,以提高制动效能。初取a=0.8R左右,则取a=120mm。

1.6 制动蹄支承点位置坐标k和c

应在保证两蹄支承端毛面不致互相干涉的条件下,使k尽可能小而c尽可能大(图1)。初取k=0.2R左右,暂取24mm,c=120mm。

1.7 衬片摩擦系数f

选择摩擦片时不仅希望其摩擦系数高,更要求其热稳定性要好,受温度和压力的影响要小。但不能单纯地追求摩擦材料的高摩擦系数,对领从蹄式制动器而言,提高对摩擦系数的稳定性和降低制动器对摩擦系数偏离正常值的敏感性是非常重要的。另外,在选择摩擦材料时应尽量采用减少污染和对人体无害的材料。当前国产的制动摩擦片材料在温度低于250℃时,保持摩擦系数f =0.35~0.40已无大问题。因此,在假设的理想条件下进行制动器设计时,取f =0.38可使计算结果接近实际。

2、制动器主要零件的结构设计

2.1 制动鼓

制动鼓应具有高的刚性和大的热容量,制动时其温升不应超过极限值。制动鼓的材料与摩擦衬片的材料相匹配,应能保证具有高的摩擦系数并使工作表面磨损均匀。

制动鼓在工作载荷作用下会变形,致使蹄鼓间单位压力不均匀,且会损失少许踏板行程。鼓筒变形后的不圆柱度过大容易引起自锁或踏板振动,为防止这些现象需提高制动鼓的刚度。为此,沿鼓口的外缘铸有整圈的加强肋条,也有的加铸若干轴向肋条以提高其散热性能。

制动鼓壁厚的选取主要是从刚度和强度方面考虑。壁厚取大些也有助于增大热容量,但试验表明,壁厚从11mm增至20mm,摩擦表面平均最高温度变化并不大。一般铸造制动鼓的壁厚:轿车为 7~12mm,中、重型货车为13~18mm。制动鼓在闭口一侧可开小孔,用于检查制动器间隙。

HFC3030属于轻型载货货车,因此本设计制动鼓采用Y200灰铸铁铸造,制动鼓壁的厚度选取15mm。

2.2 制动蹄

轿车和轻型、微型货车的制动蹄广泛采用T形型钢辗压或钢板冲压—焊接制成。制动蹄的断面形状和尺寸应保证其刚度好,重型汽车制动蹄的断面有山字形、工字型几种。制动蹄腹板和翼缘的厚度,轿车的约为3~5mm,货车的约为5~ 8mm。摩擦衬片的厚度,轿车多用 4.5~5mm,货车多在8mm以上。衬片可以铆接或粘接在制动蹄上,粘接的允许其磨损厚度较大,但不易更换衬片;铆接的噪声较小。因此,本设计制动蹄采用热压钢板冲压焊接制成,翼缘的厚底取6mm。

2.3 制动底板

制动底板是除制动鼓外制动器各零件的安装基体,应保证各安装零件相互间的正确位置。制动底板承受着制动器工作时的制动反力矩,故应有足够的刚度。为此,由钢板冲压成形的制动底板都具有凹凸起伏的形状。重型汽车采用可锻铸铁KTH 370-12的制动板座以代替钢板冲压的制动底板。刚度不足会导致制动力矩减小,踏板行程加大,衬片磨损也不均匀。制动底板的厚度一般为2.6~5.8mm。因此,本设计制动底板采用热压钢板冲压成型,制动底板的厚度取5mm。

2.4 制动蹄的支承

二自由度制动蹄的支承,结构简单,并能使制动蹄相对制动鼓自行定位。为了使具有支承销的一个自由度的制动蹄的工作表面与制动鼓的工作表面同轴心应使支承位置可调。本设计为了达到此目的,采用偏心支撑销。

3、总结

本文根据HFC3030车型实际车辆数据,通过合理的设计,得到了鼓式制动器的各项具体参数,可用于后期的三维造型及仿真设计研究,从而科学设计了货车鼓式制动器,此种设计方法适用于实际的工业生产要求,具有广阔的适用范围和参考价值。

[1] 张炳力主编.汽车设计.合肥:合肥工业大学,2011.

[2] 清华大学余志生主编.汽车理论第五版.北京:机械工业出版社,2009.

[3] 刘惟信编著.汽车制动系统的结构分析与设计计算[M].北京:清华大学出版社,2004.9.

[4] [美]L.鲁道夫编.汽车制动系统的分析与设计[M].张蔚林,陈名智译.北京:机械工业出版社,1985.

[5] 陈家瑞.汽车构造(下册)[M].北京:人名交通出版社,2008.

[6] RodolfLimpert. BrakeDesignandSafety(SecondEdition). Warrendale, PA,USA:SAE,Inc.,1998.

Truck Drum Brake Design Based on 3D modeling

Zhang Wei, Yu Xiao, Liu Hongmei, Yang Jie

(Chang’an University, Shaanxi Xi'an 710064)

The braking system is a very important system in the whole vehicle chassis system. The system is not only to slow down the running of the vehicle, but also to ensure that the vehicle can be stable in a variety of road conditions in the car, while the downhill speed of the car to maintain stability.Therefore the brake system plays an important part in security steer. In the design, which based on the data of drum brake used in HFC3030. Focus on brake, brake scheme and design of the structural parameters of the drum brake, brake parts for the checking of design theory analysis,and the relevant data of the 3D model is given.

drum brake; brake; brake drum

U463.51+1

A

1671-7988 (2016)12-104-03

张伟,就读于长安大学。