轻型卡车冷却系统设计和校核方法研究

2017-01-10吴昌庆刘聪聪马骁宇

吴昌庆,刘聪聪,马骁宇

(安徽江淮汽车技术中心,安徽 合肥 230001)

轻型卡车冷却系统设计和校核方法研究

吴昌庆,刘聪聪,马骁宇

(安徽江淮汽车技术中心,安徽 合肥 230001)

文章主要介绍轻型卡车冷却系统的设计原则,包括对冷却系统影响较大的散热器、中冷器、冷凝器、风扇和水泵的选型等,重点介绍选型校核的计算方法,包括校核计算所需参数、散热器和发动机水流量校核计算、前端冷却模块和风扇总风阻的校核计算,同时对发动机在工况点散热量进行对比,验证冷却模块能否满足整车需求。

散热器;冷却模块;热传递系数;校核计算

10.16638/j.cnki.1671-7988.2016.12.028

CLC NO.: U464.138 Document Code: A Article ID: 1671-7988 (2016)12-81-06

引言

轻型卡车一般都装有散热器和风扇组成的冷却装置,但是随着轻型卡车全面推进国四改革,为了降低有害物质排放和提升功率,同时为了提升整车的空调制冷效果,发动机广泛采用增压中冷装置,同时采用较大迎风面积冷凝器。由于中冷器和冷凝器本身的散热量和风阻对散热器将产生很大影响,因此传统的冷却系统校核方法已经不能满足需求,必须将整车热问题作为一个系统问题研究。本文提出将散热器、中冷器和冷凝器集成为冷却前端模块,和整车风扇进行匹配并进行必要的校核计算,以验证选型设计是否满足工况需求。

1、传热系数及发动机散热量计算公式

热量的传递分为导热、对流和辐射,由于汽车冷却系统的热交换是通过风扇的强对流换热所实现,导热和辐射影响微小,因此本文讨论仅限于对流换热。文献[1]介绍了散热量和传热系数及散热面积有关。传热系数指的是换热器(散热器、中冷器和冷凝器等)在单位温度(平均温度和初始温度之差)和单位面积(参与换热表面积)情况下所能散出的热量。传热系数不仅与换热载体和换热介质有关,还与换热表面形状、大小,特别是冷却介质的流速和冷却空气的流速有密切关系,一般由散热器厂家通过风洞台架测定。文献[2]介绍了散热器散热量的计算公式:

式中,

K――散热器传热系数(W/(m2·℃))

A――散热器散热面积(m2)

tw1――散热器水侧进口温度(℃)

ta1――散热器空气侧进口温度(℃)

Gw――冷却水流量(kg/h)

Cpw――冷却水定压比热(W.h/(kg·℃))

Ga――冷空气流量(kg/h)

Cpa――冷空气定压比热(W.h/(kg·℃))

发动机通过冷却系统散发的热量无法通过实验直接测出,在对冷却系统校核计算时,一般以经验公式估算冷却系统需要散热量:

式中,

η——热能传递系数

ge——内燃机燃料消耗率(kg/kW·h)

Ne——柴油机发出功率(kW)

hn——燃料低热值 (kJ/kg)

其中,热能传递系数η指发动机传给冷却系统的热量占燃料热能的百分比,对汽油机η=0.23~0.30,柴油机η=0.18~0.25;燃料低热值hn对于柴油机一般取41870kJ/kg;内燃机燃料消耗率ge和发动机功率Ne一般由发送机台架试验给出。当发动机有机油冷却器和EGR冷却器时,QE应增大10%~20%。

文献[3]在校核时,以散热器、中冷器和冷凝器前风速相同,采用在给定的压差下这两部分的流量按面积比例分配,而没有考虑两部分的冷却空气流速差异,这显然是不合理的。对于前端模块的散热器、中冷器和冷凝器而言,其迎风面积是不同的,且相互之间有重叠和非重叠部分,而重叠部分又分为二重叠和三重叠,冷却空气通过不重叠、二重叠和三重叠部分的风阻都是不同的,通过的冷却空气流量也是不同的,因此,文献中方法具有一定局限性。对于前端冷却模块的布置方式,需要分别确定冷却空气通过这三部分的流量的分配,因此其选型和校核计算要更加符合整车实际布置。与文献[3]不同的是,本文通过前端冷却模块各零部件风阻曲线分别计算通过不重叠、二重叠和三重叠部分的单位面积流速。

2、前端冷却模块、风扇及水泵的选型

2.1 前端冷却模块选型

散热器、中冷器和冷凝器都是属于翅片式圆管或扁管换热器,其散热量与其散热面积和迎风面积相关。校核其性能能够满足整车要求时,应尽量选择迎风面积较大、厚度较薄的芯体。因为芯体厚,阻力增大,相同风速下通过换热器的风量减少,同时容易被灰尘和污染物堵塞,降低散热量。换热器的选型时还需考虑翅片的间距,试验发现相同的进风风速下,翅片的间距减小,散热量增大,但是风阻同时增大,从而增大风扇的功率消耗,降低整车经济性[4]。

对于普遍使用的吸风式风扇而言,前端冷却模块的布置方式从前向后一般是冷凝器、中冷器和散热器,其优点是利于通过前端模块的冷却空气全部通过散热器,且利于散出的热量通过发舱排出。前端冷却模块的布置上,要求迎风面积最大化,即被前格栅和前保险杆遮掩的面积最小化,可有效增大进风量和减少风阻。

2.2 风扇选型

风扇转动时产生流动空气流经前端冷却模块带走其产生的热量。轻型卡由于运动速度较快且大都采用发动机前置纵置方式,风扇气流方向应于高速迎面气流一致,故轻型卡车一般选择吸风式风扇。

风扇的风量与转速、叶片直径三次方成正比,风扇的消耗功率与其转速的三次方成正比,因此,为了获得较大的风量和消耗较小的功率,应选择较大直径的叶片,同时尽可能减小风扇的转速,已获得最高效率。风扇的噪声是其叶尖线速度的函数,应控制风扇的转速和叶片的直径使得叶尖线速度在适当范围内:轻型车辆发动机一般要求控制在71m/s-91 m/s,使风扇噪声保持在可接受范围内[5]。

2.3 水泵选型

车用水泵一般分为电子水泵和机械式水泵。对于普通乘用车和载货车,一般选用机械离心式叶片泵,当水泵叶片旋转时,叶片对冷却液施加作用力,水泵的机械能转换为冷却液的动能,从而保证冷却液在系统内循环。

同一转速下,水泵的流量和阻力成反比[6]。水泵的各转速下的流量要能满足散热器、EGR冷却器和油冷器的流量需求,同时其扬程要能够和各散热器流阻水阻匹配。

3、选型校核计算

3.1 校核计算工况

校核工况应选择发动机工作最恶劣的情况,乘用车一般采用电子风扇,且大都使用高转速高功率发动机,故一般以额定功率点为主要校核计算工况,以爬坡工况为次要计算工况;商用车一般采用机械风扇,大都使用低转速大扭矩发动机,爬坡时发动机处于大扭矩工况区间,气缸压力增高,散热量增大,且此时发动机转速较低,即风扇转速低、进风量小,此工况冷却系统热负荷大、散热条件差,因此必须以该工况作为主校核计算工况,以额定工况为次校核计算工况。

3.2 校核计算所需参数

冷却系统的校核实际上是冷却模块散热量和工况点发动机散热量之间的校核,在进行校核之前必须组织相关数据,主要有发动机参数,如工况点参数等,散热器、中冷器、冷凝器、风扇和水泵的相关台架参数。本文以某公司轻型皮卡车型的冷却系统匹配为例,探讨该校核计算方法。

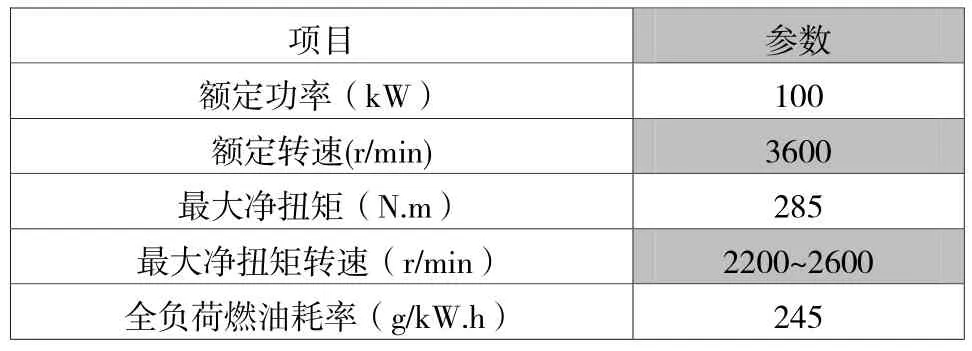

3.2.1 发动机相关参数

发动机性能参数及额定转速下水分量设计参数见表1、表2所列。

表1 发动机性能参数表

表2 发动机冷却系统设计流量分布表

3.2.2 散热器相关参数

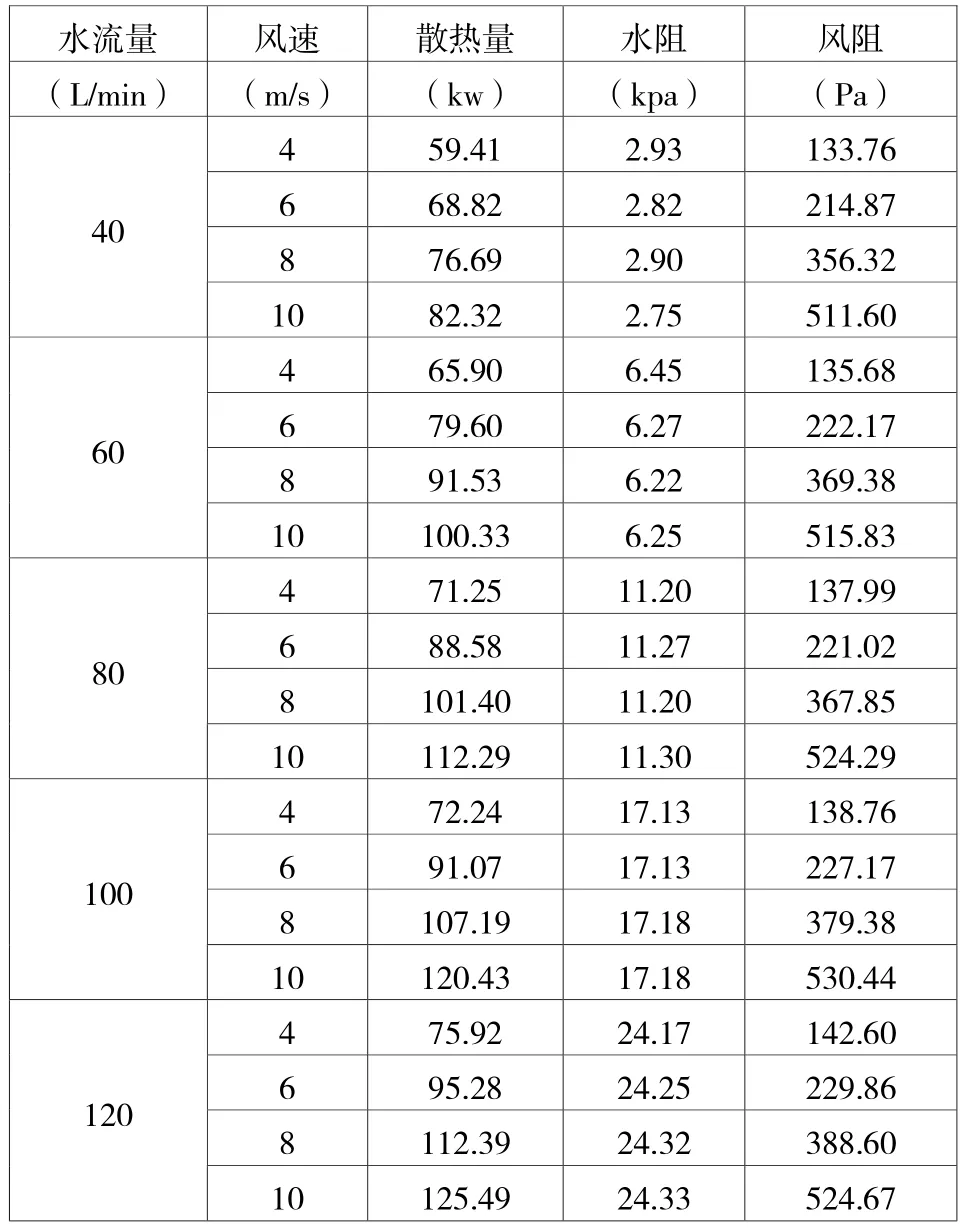

根据厂家台架试验数据,计算散热器的不同风速下平均风阻和不同流量下平均水阻,散热器性能参数见表3所列。其中,散热器迎风面积Fr=0.32m²,散热面积A=14.74m²,进水温度80℃,进风温度20℃。

表3 散热器性能参数表

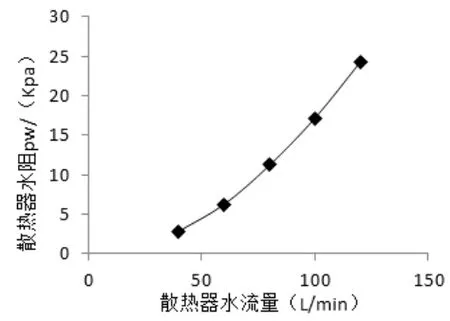

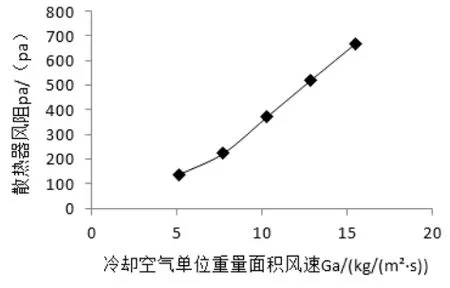

由表3可画出台架散热器在各测试点水阻和风阻曲线,【同一水流量下,水阻变化较小,因此取平均值做的曲线;风阻类似】如图1、图2所示。

图1 散热器冷却水侧阻力曲线

图2 散热器风阻曲线

3.2.3 中冷器相关参数

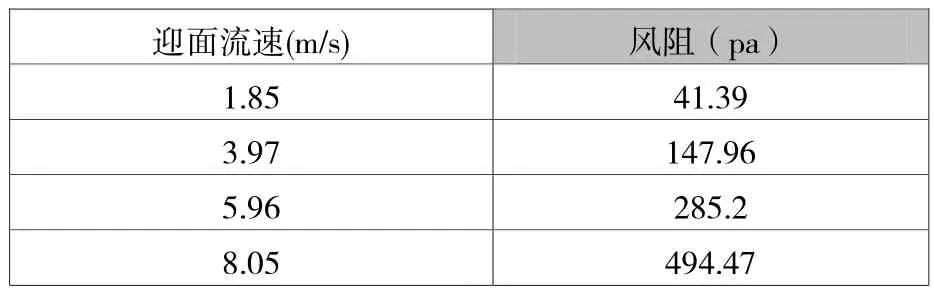

根据中冷器厂家提供中冷器冷侧流量及风阻试验数据,见表4。其中,中冷器迎风面积Fi=0.283m²。

表4 中冷器冷侧风阻表

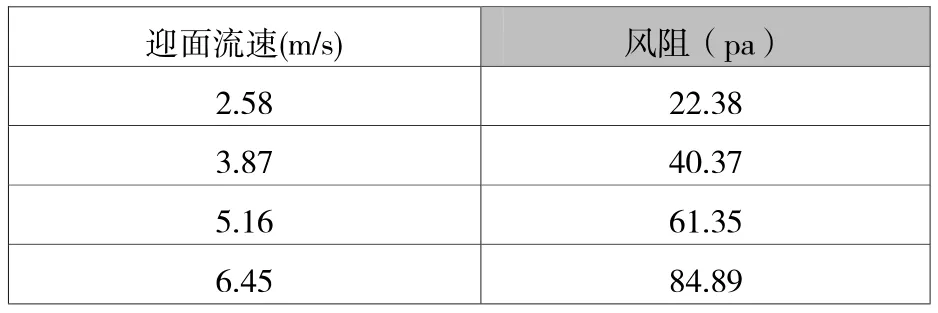

3.2.4 冷凝器相关参数

厂家提供空气测流量及风阻试验数据,见表5。其中,冷凝器迎风面积Fc=0.266m²。

表5 冷凝器冷侧风阻表

3.2.5 风扇相关参数

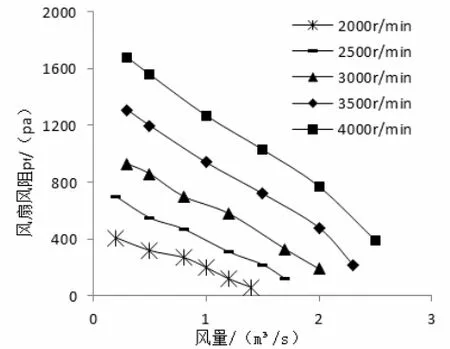

根据风扇相关台架试验数据,计算风扇在极限工况下的进风量和风阻,图3给出了风扇在不同转速下的风量和风阻关系。其中,风扇-发动机转速比为1.234。

图 3 风扇台架性能曲线

由表1和图3可知发动机最大净扭矩转速和风扇性能曲线,利用插值法计算可得出风扇在发动机处于该工况下的性能曲线。为保证较大安全系数,计算时取较小值进行验证。最大净扭矩风扇转速为:

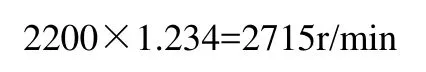

利用插值法做出风扇该转速下风量-风阻曲线,见图4。

图4 工况点风扇性能曲线

3.2.6 水泵相关参数

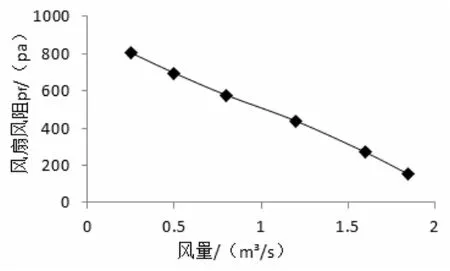

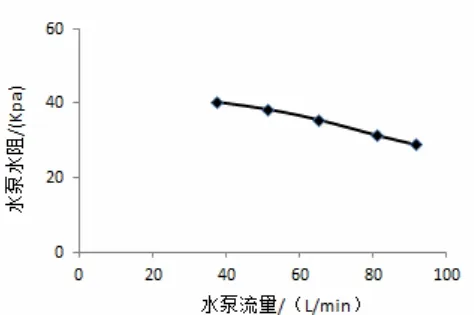

根据水泵相关台架试验数据,计算水泵在极限工况下的水流量和水阻,图5给出了水泵在发动机不同转速下的流量-扬程曲线。其中,水泵-发动机转速比为1.497。

图 5 水泵台架性能曲线

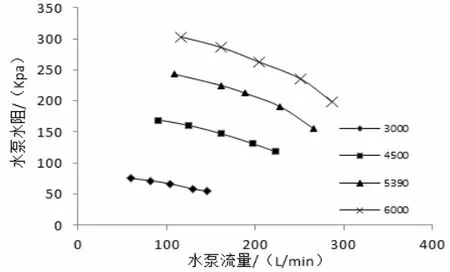

根据发动机最大净扭矩转速和水泵台架性能曲线,利用插值法计算水泵在发动机该工况下的性能曲线。为保证较大安全系数,计算时取较小值进行验证。最大净扭矩水泵转速为:

利用插值法做出水泵在该转速下流量-水阻曲线,见图6。

图 6 工况点水泵性能曲线

3.3 选型校核计算步骤

选型计算的实质是确定风扇和前端冷却模块的正确组合,同时确定发动机水泵和散热器的正确组合,使得整个冷却系统能够满足发动机在恶劣工况下的散热量需求。校核计算按照下列步骤:

(1)利用风扇和前端模块总风阻性能曲线确定风扇的空气流量;

(2)利用水泵和散热器性能曲线确定通过散热器的水流量;

(3)确定散热器的热传递系数;

(4)散热量校核

3.4 风扇的冷却空气流量

利用风扇、散热器、中冷器和冷凝器的性能曲线,按下列步骤确定风扇的冷却空气流量。

(1)确定前端冷却模块的总风阻;

(2)绘制风扇与前端冷却模块的性能配合曲线图;

(3)确定风扇冷却空气流量;

3.4.1 前端冷却模块总风阻计算

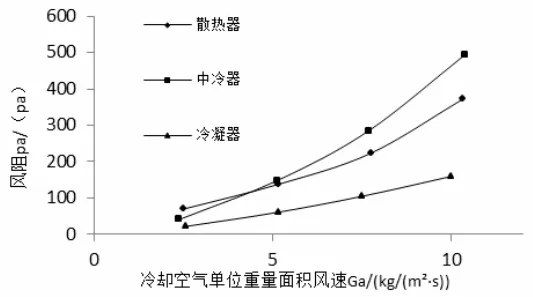

计算前端冷却模块总风阻之前,需要将厂家提供的散热器、中冷器和冷凝器的性能曲线绘制到同一坐标系中(台架试验数据提供的风速单位需要换算成各自的单位重量风速单位,其中,空气密度取1.29kg/m³),形成前端模块零部件风阻图,见图7所示。

图 7 前端模块零部件风阻图

对于散热器、中冷器和冷凝器的迎风面积全部覆盖的情况,在某冷却空气流量下的总阻力等于散热器、中冷器和冷凝器在该流量下的阻力的和。

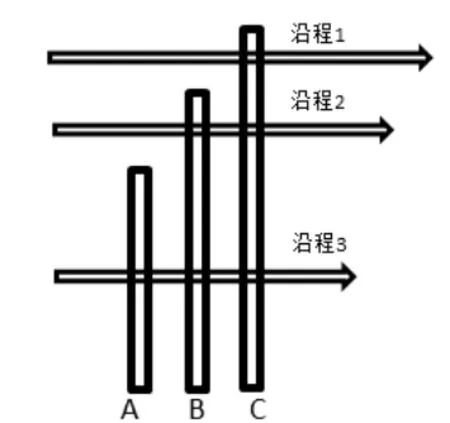

对于散热器、中冷器和冷凝器的迎风面积不相同,不能全部覆盖的情况,其总阻力的计算更加复杂一些。以散热器迎风面积为基准,冷却空气通过的沿程为三个部分:直接通过散热器、通过中冷器-散热器、通过冷凝器-中冷器-散热器,见图8所示。

图8 冷却空气沿程示意图

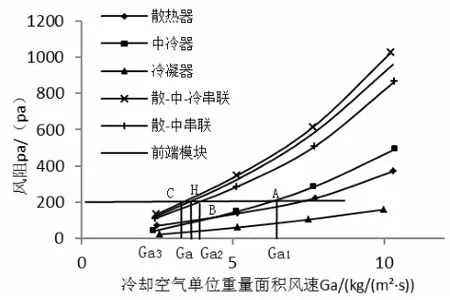

冷却空气通过前端模块过程中,非重叠、二重叠和三重叠部分的风阻是不同的,在三重叠部分,其风阻最大,等于散热器、中冷器和冷凝器风阻之和,二重叠部分风阻次之,等于散热器和中冷器风阻只和,非重叠部分风阻最小,仅为通过散热器风阻。根据流体力学原理[7],冷却空气在前端冷却模块中流动时,在冷凝器进口截面和散热器出口截面之间的各个部分的压力降是相同的,故通过非重叠、重叠部分的流速是不同的,流过非重叠部分因风阻小故流速大,流过重叠部分风阻大故流速小。根据以上原理,可以在图9中计算中出整个前端模块的总风阻,具体步骤如下:

图 9 前端模块总风阻计算图

(1)先设定一总风阻,如取200Pa做一水平线(见图9),分别于散热器曲线、散-中串联曲线和散-中-冷串联曲线相交于A、B和C点。

(2)分别过A、B和C点作向下垂线和X轴交与Ga1、Ga2和Ga3点,这三点即为通过散热器、散热器-中冷器、散热器-中冷器-冷凝器的冷却空气单位重量面积风速。通过这三部分的冷却空气的重量流量分别为和在200Pa风阻下,通过散热器迎风面积Fr冷却空气总重量流量为这三部分重量流量之和。

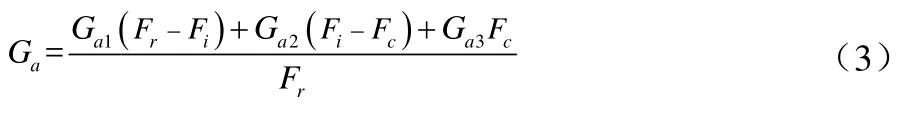

(3)单位面积总重量流量Ga为:

(4)在X轴上Ga点做垂线和风阻为200Pa的水平线先交于H点,此点即为200Pa时前端模块总风阻上的一点。

按照以上步骤,逐一设定不同数值总风阻,即可做出完整的前端模块总风阻曲线,见图9所示。

3.4.2 绘制风扇-前端模块性能匹配曲线

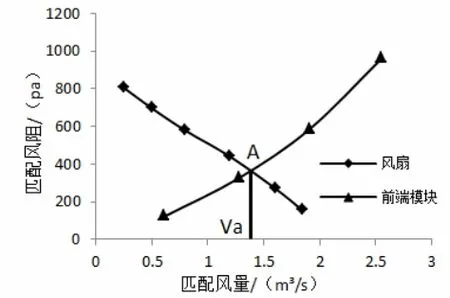

根据工况点风扇性能曲线图(图4)和前端模块总风阻图(图9),可绘制出风扇-前端模块性能匹配曲线图,见图(10)。需要注意的是,在绘制风扇-前端模块性能匹配曲线图之前,需要将前端模块总风阻图横坐标的流量单位(kg/(m ²·s))转换为和风扇性能曲线横坐标(m³/s)一致,密度取1.29kg/m³。

图10 风扇-前端模块性能匹配曲线图

3.4.3 确定风扇的冷却空气体积流量

在图10的风扇和前端模块性能匹配曲线图中,风扇的性能曲线和前端模块的总风阻曲线的交点A就是风扇和前端模块匹配的实际工况点,这一点的横坐标Va就是风扇的冷却空气体积流量。由图(10)可知,风扇的冷却空气体积流量为1.35m³/s。根据散热器的迎风面积Fr=0.32m²,可计算出通过散热器的平均风速为4.22m/s。

3.5 散热器的冷却水流量

根据散热器水侧性能曲线、水泵工况点性能曲线和发动机额定转速水分量的相关参数[8],可确定通过散热器的冷却水流量。

3.5.1 工况点水泵-散热器分配性能曲线

水泵在工况点运转时,通过的水流量并不是全部通过前端散热器,有部分流量分别经过EGR冷却器,油冷器和暖风系统直接回到水泵入口处。

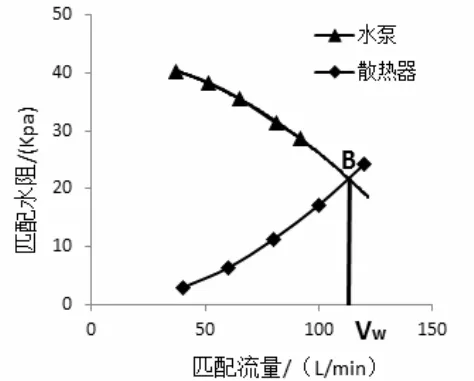

发动机冷却系统流量分布和阻力成反比关系,根据发动机冷却系统设计流量分布表(表2)和水泵工况点性能曲线图(图6),可绘出工况点水泵-散热器分配性能曲线,见(图11)。

图11 工况点水泵-散热器分配性能曲线图

3.5.2 绘制散热器-水泵性能匹配曲线

根据散热器冷却水侧性能曲线图(图1)和工况点水泵-散热器分配性能曲线(图11),可绘出散热器-水泵性能匹配曲线图,见图(12)。

图12 散热器-水泵性能匹配曲线图

3.5.3 确定散热器的冷却水流量

在图12的散热器和水泵性能匹配曲线图中,散热器性能曲线和水泵-散热器分配性能曲线的焦点B就是散热器和水泵匹配的实际工况点,这一点的横坐标Vw就是通过散热器的实际水流量。由图(12)可知,通过散热器的冷却水流量为118L/min。

3.6 散热器的热传递系数K值

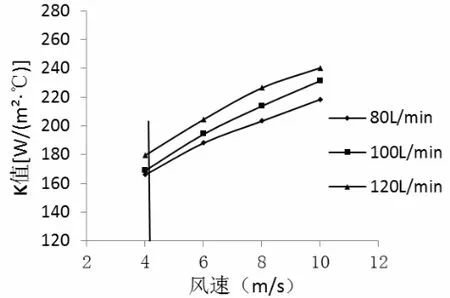

由散热器的试验数据(表3)和计算公式1可做出散热器流量为80L/min、100L/min、120L/min时的风速-K值曲线,并从曲线中可求出风速为4.22m/s时的K值,如下图所示:

图13 风速-K值图

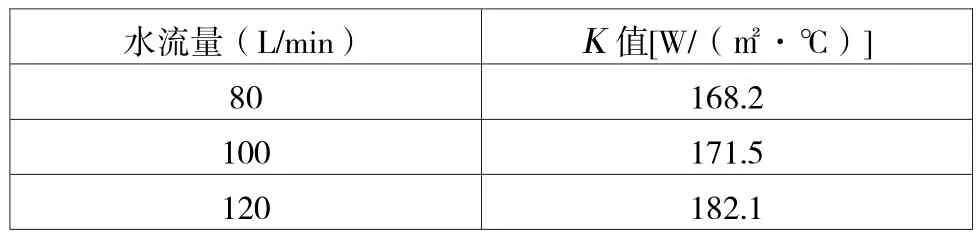

由图13可知,在风速为4.22m/s时,不同水流量下的K值,如下表6所示:

表6

由此可做出当风速为4.22m/s,水流量-K值曲线,并通过作图法得到水流量为118L/min时的散热器K值,如下图14所示:

图14 工况点散热器K值

由上图可知,水流量为118L/min时,散热器K值为181.04[W/(m2·℃)]。

3.7 散热量校核

3.7.1 工况点散热量计算

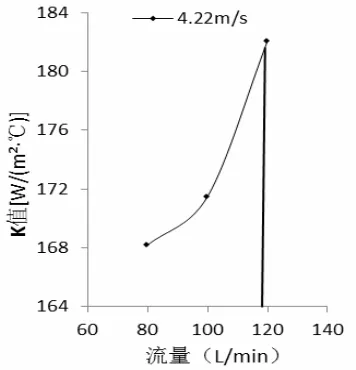

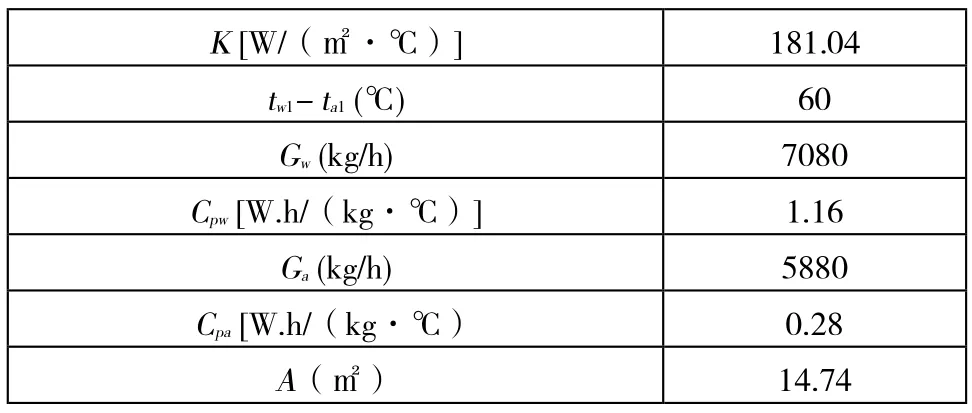

将K值代入公式(1),计算得:

Qw=57.5KW,其中各参数如下表所示:

表7

3.7.2 冷却系统理论需求散热量计算

由表1可知,发动机在扭矩点时对应的发功率为Ne=74.1Kw,将Ne和表1中参数代入公式(2)计算得:QE=60.4Kw,其中热能传递系数η取较大值0.25,机油和EGR冷却器以增大15%进行校核。

3.7.3 对比验证

经过工况点散热量Qw和理论需求散热量QE进行对比,即散热器在受中冷器和冷凝器共同影响下的散热量大于发动机最大理论需求散热量,故理论校核满足设计要求。

3.8 极限使用温度校核

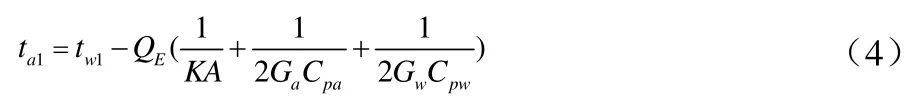

由散热量计算公式1,可推倒出环境温度(散热器空气侧进口温度) ta1的计算公式4:

对于此款发动机要求发动机出水温度(散热器进水温度)不高于110℃,即tw1≤110℃。将QE=60.4Kw代入公式4,可得ta1=46.9℃。

即冷却系统可满足整车在环境温度不大于46.9℃的情况下使用。

3.9 热平衡试验

为了解该车实际使用工况的热平衡效果,在某整车厂转毂台架进行了热平衡测试。由于整车冷却系统在发动机最大扭矩时的冷却环境最为恶劣,故测试工况为发动机扭力点处。试验数据如下:发动机进水温度94℃,发动机出水温度102℃,迎风温度41℃,环境温度38℃,冷却常数为64℃,许用环境最高温度46℃。

试验结果表明,整车许用环境最高温度为46℃,大于设计要求的45℃,与理论计算许用环境最高温度46.9℃基本吻合。

4、总结

整车冷却系统的匹配是系统校核过程,需要综合考虑各方面的综合因素。本文以最大扭矩工况为校核工况点,将冷凝器、中冷器和散热器作为整体前端冷却模块,详细说明了前端冷却模块的风阻分析方法,同时对水泵和散热器水阻的匹配做了详细说明。最终,通过计算出在工况点时实际散热器的热传递系数K,并对整个系统的散热量和极限使用温度进行校核。

本文在研究校核过程中,仅当做通过风扇的风量全部通过散热器,未考虑风量流失影响,另外,整个发舱布置及通风对前端冷却模块风阻有较大影响,需对流场进行分析,避免排风不畅带来不利影响。同时要避免热风回流带来进风温度升高的不利影响。

本文通过理论计算作为匹配依据进行校核,同时以台架热平衡试验数据进行实际对比,表明本理论校核方法具有一定实用性。

[1] 姚仲鹏,王新国.车辆冷却传热[M]北京:北京理工大学出版社,2001

[2] 武田信之.载货汽车设计[M].方泳龙译.北京:人民交通出版社, 1997

[3] 王胜,周从源.江淮中型卡车冷却系统的设计[J]合肥工业大学学报, 2007,12(30):35-36

[4] 肖宝兰,俞小莉等.翅片参数对车用中冷器流动传热性能影响.浙江大学学报,2011,44:2165-2166

[5] 王兆媛.散热器、中冷器和风扇的选型校核计算[J].柴油机设计与制造,2009,4,16:21-22

[6] 朱增怀,李涛等.发动机水泵经典校核计算[J].汽车工程师,2011, 17:46-47

[7] 王经.传热学与流体力学基础[M]上海:上海交通大学出版社2007

[8] FRANKGR.Enginecoolingsystemdesignforheavy Dutytrucks[J]. Transactions,770023,1977,86(1):78-87

Light truck cooling system design and checking method research

Wu Changqing, Liu Congcong, Ma Xiaoyu

(Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601)

The design principles of light truck cooling system is introduced in this paper, including the influence on the cooling system of the radiator, inter-cooled apparatus, condenser, fan and water pump selection, etc., this paper mainly introduces the calculation method of selection of check, check calculation required parameters, including the radiator and engine water flow check calculation, front-end and fan cooling module checking calculation of the total wind resistance, the heat dissipating capacity on limiting condition at the same time, verify the cooling module can meet the demand of the vehicle.

radiator; cooling module; heat transfer coefficient; verifying calculation

U464.138

A

1671-7988 (2016)12-81-06

吴昌庆,就职于安徽江淮汽车股份有限公司。