后扭转梁正向优化设计开发研究

2017-01-10宛银生姜再友周伟袁世林

宛银生,姜再友,周伟,袁世林

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

后扭转梁正向优化设计开发研究

宛银生,姜再友,周伟,袁世林

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

后扭转梁设计开发采取一种正向的自主开发思路,建立一种用CAE驱动CAD、两者始终相贯穿的优化设计流程。通过CAE建立多体动力学分析模型进行结构设计与优化,考虑刚度和强度载荷对结构的影响,实现最优的K&C特性,同时建立后扭转梁流程图开发平台,提高了产品设计可靠性,降低了开发成本,培养了自主正向开发能力。

后扭转梁;强度载荷;K&C特性

10.16638/j.cnki.1671-7988.2016.12.025

CLC NO.: U461.6 Document Code: A Article ID: 1671-7988 (2016)12-70-04

引言

后扭转梁以可上下摆动的拖臂实现车轮与车身的连接,然后以液压减振器和螺旋弹簧作为减振部件,达到减振和支撑车身的作用。从后扭转梁的构造来看,由于左右纵摆臂被扭转横梁连接,因此悬架结构依旧还保持着一定的整体桥非独立悬架的特性,不过连接左右纵臂的横梁是可扭转的,在一定程度上可让左右车轮在小范围的空间内自由跳动而不干扰到另一侧车轮。这种后扭转梁式悬架,占用空间很小的,可以在较短的车身里获得更大的后排空间和行李舱容积,它的结构非常简单,因此制造成本也相对不高,同时性能不弱,广泛应用在小型车和紧凑级车型上。

以往传统后扭转梁设计开发先CAD再CAE,CAD与CAE分家的设计流程。该后扭转梁正向设计优化,在设计开发中进一步提高底盘自主开发能力,通过CAE建立多体动力学分析模型进行结构设计与优化,实现最优的K&C特性,缩短开发周期,降低了成本,解决了后扭转梁刚度、强度、可靠性、耐久性与NVH等关键技术问题,以满足整车操纵稳定性和舒适性性能需求。

1、正向优化设计开发流程

后扭转梁正向优化设计主要包含三方面工作:CAD设计、FEA分析与优化、MBD分析与参数优化,流程如下。

1.1 设计输入阶段

根据市场定位及商务要求,结合整车参数、成本,参考BENCHMARK,考虑底盘系统悬架配置的档次及沿用性等要求,确定悬架结构形式为扭转梁形式。

1.2 性能目标分解阶段

BENCHMARK样车性能分析,整车主观评价,整车客观测量,样件拆解、分析侧倾刚度、结构剖析、材料、模态,竞品数据库,确定整车操稳和舒适性性能目标,对目标进行分解,确定后悬K&C目标,确定后扭转梁刚度性能目标,确定后扭转梁NVH性能目标(模态),确定后扭转梁耐久性能目标,确定后扭转梁质量目标。

1.3 初始设计阶段

后扭转梁初始设计,拓扑优化设计空间,载荷边界条件(理论计算),CAE数据库,拓扑优化计算,拓扑优化解读,初版CAD模型,建立MBD模型,进行K&C验证,强度验证,刚度验证,可成形性分析。

1.4 工程设计阶段

后扭转梁进行尺寸优化和形貌优化设计,建立MBD模型,进行K&C验证,强度验证,刚度验证,可成形性验证,NVH验证(模态),耐久性分析。

1.5 优化设计阶段

制作CATIA样件模型,与供应商进行工艺分析,确定试制状态数模及图纸,设计DVP,设计DFMEA,制作工装样件。

1.6 设计验证阶段

产品验证,实验数据库,主观评价和客观测量(整车KC、操稳)性能验证,台架试验和道路试验可靠性验证。

1.7 设计发布

验证合格,发布正式数模及图纸。

2、初始设计

初始设计这一阶段的工作非常重要,先性能目标设定及分解,需对BENCHMARK作包括整车主客观评价等的详尽分析。具体到后扭转梁上,包括其结构和尺寸分析、各部件材料成份及力学性能分析、其侧倾刚度、在台架中的耐久表现、后扭转梁衬套的刚度曲线等等。将分析得到的标杆车的悬架性能参数与公司已有的数据库结合起来,根据项目自身的定位与特点,制定出欲开发车型的悬架性能目标参数,并进一步分解到后扭转梁上。

后扭梁式悬架对目标参数影响较大的设计变量有:扭梁的结构、前纵臂衬套的刚度和硬点位置、轮心位置。扭梁的结构优化主要使用的是拓扑和尺寸优化的有限元分析方法,前纵臂衬套的刚度和硬点位置、扭梁开口方向、轮心位置主要使用多体分析,然后结合扭梁的拓扑和尺寸的优化结果进行悬架性能的验证和再优化。

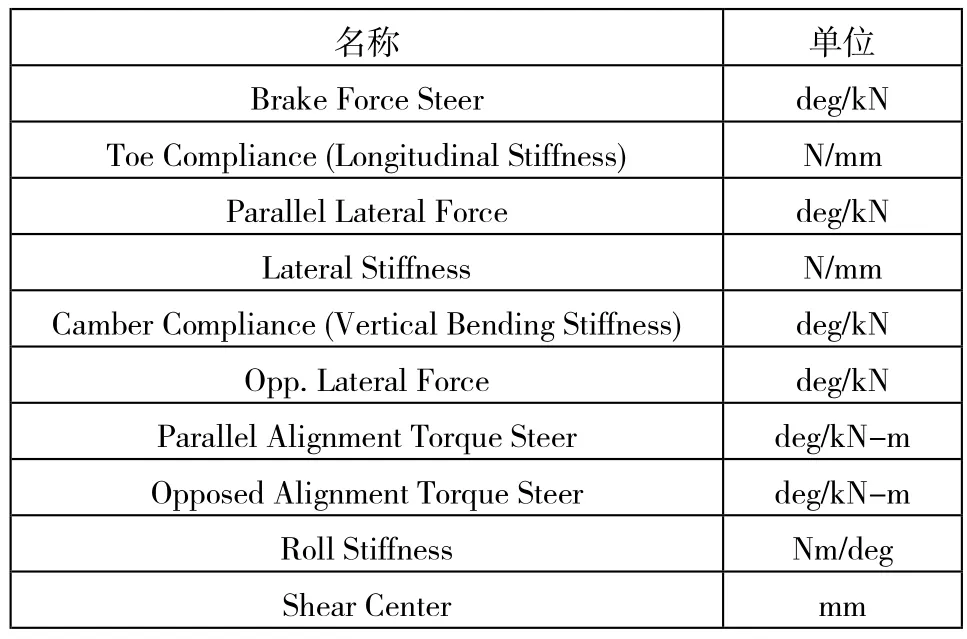

表1 扭转梁刚度性能目标条目表

2.1 拓扑计算

拓扑优化是一种数学方法,能在给定的空间中生成优化的形状及材料分布。通过将区域离散成有限单元网格,为每个单元计算材料特性,在给定的约束条件下,利用近似与优化的算法更改材料的分布,以优化用户给定的设计目标。可以帮助设计人员在不知道结构形状的前提下,根据已知的边界条件和载荷条件确定较合理的结构形式,可为设计人员提供最优的材料分布方案。

2.1.1 载荷条件与目标设定

表2 扭梁刚度载荷及加载方式

载荷边界条件,一般,在优化设计阶段主要考虑两类载荷,一是刚度载荷,二是强度载荷。而在拓扑优化阶段主要考虑刚度载荷的影响,在形状和尺寸优化时再同时考虑刚度和强度载荷对结构的影响。

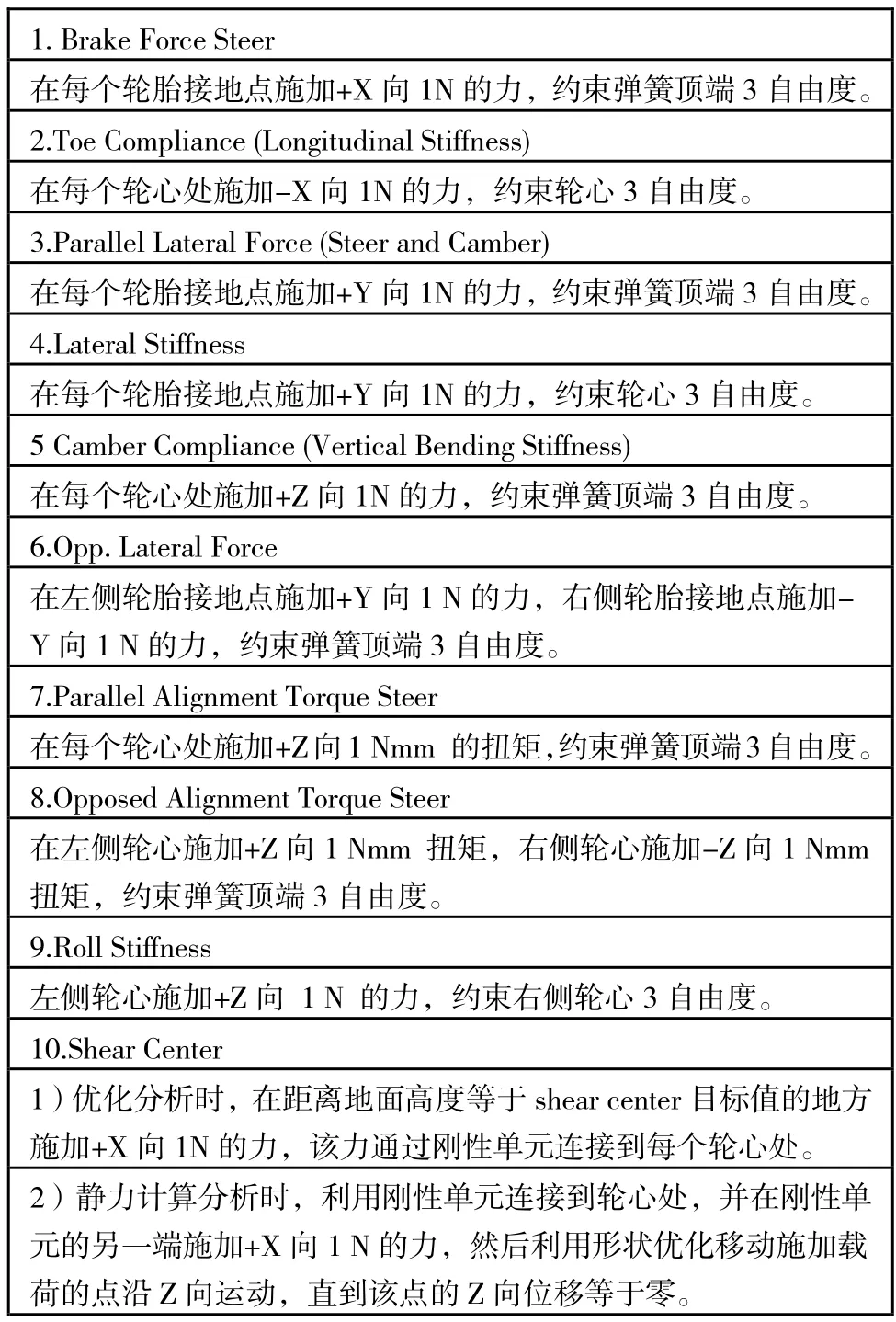

对于后扭转梁式式悬架结构来说,对应其性能目标,一般有如下10种刚度载荷。

上表所有载荷工况中,需同时约束衬套中心点的6个自由度。

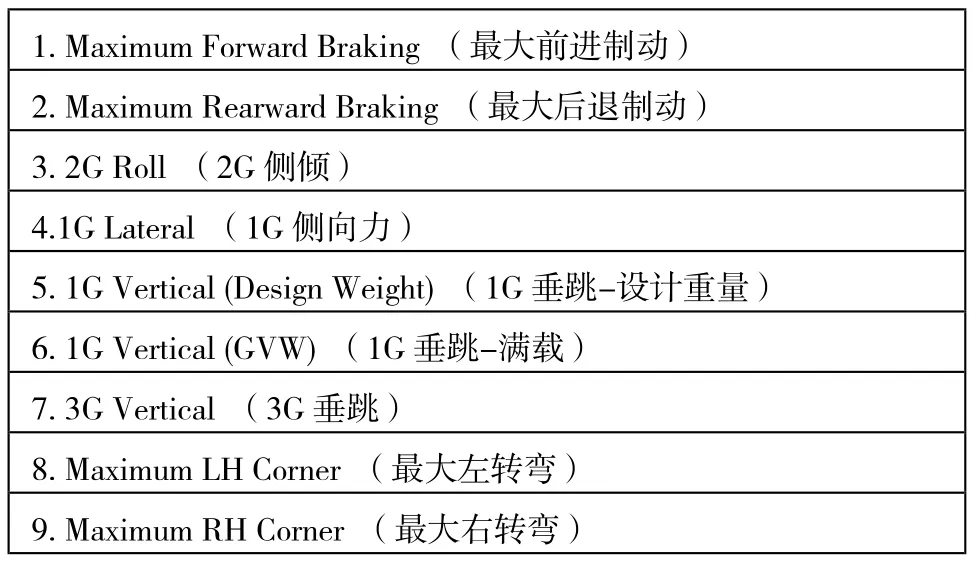

强度载荷一般是从MBD计算中提取。扭转梁典型的强度载荷主要有8种,(实际上是9种,最大左转弯与最大右转弯是对称的,只取一种即可),如下表。

表3 强度载荷列表

上表中,每种载荷的具体数值需从MBD计算中提取,每种会输出五个点的载荷,包括:轮心,弹簧支座中心,减振器支座中心,衬套中心点,轮胎接地点。在有限元计算中,为了满足力的平衡和约束模型的刚体位移,一般只取轮心、弹簧支座中心、减振器支座中心三个点处的载荷,衬套中心点通过BUSH单元连接其安装支座,然后约束安装支座的全部自由度,同时,还需要约束弹簧顶端第3自由度。

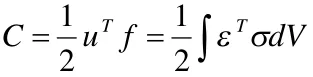

目标设定,对于刚度目标,由于从K&C得出来的刚度目标值无法从有限元计算结果中直接得到,因此需要把表1中的刚度目标(见2.1)转化为对应的平动位移或转动角度,这样可以在优化时直接把位移或转动角度设为约束或目标条件。

对于强度目标,所有工况下的应力结果小于屈服应力即可,因为在MBD计算强度载荷时,已经包含了一定的安全系数。因此,强度目标取材料的屈服强度极限即可。

2.1.2 拓扑优化空间的设置

如果把后扭转梁比喻为打磨后的玉,那优化空间就是原石,它是在满足布置及各种运动前提下的最大材料边界。在定义优化空间的时候需注意一点:与硬点连接的周围需要定义为非设计空间,这样可以确保优化后,硬点连接一定存在。

对于优化空间,可分为初始阶段设计空间和优化后期设计空间。

初始阶段设计空间:只考虑后扭转梁周围的金属结构件以及它们与悬架之间的设计间隙;其它的一些典型软系统(如加油管,排气管)可根据优化后空间结构绕行。这样的优化空间可以寻找到最优的材料布局。

优化后期设计空间:随着优化的深入,将“加油管和排气管”等软系统加入到边界制约中,以期优化出合理的扭转梁结构。

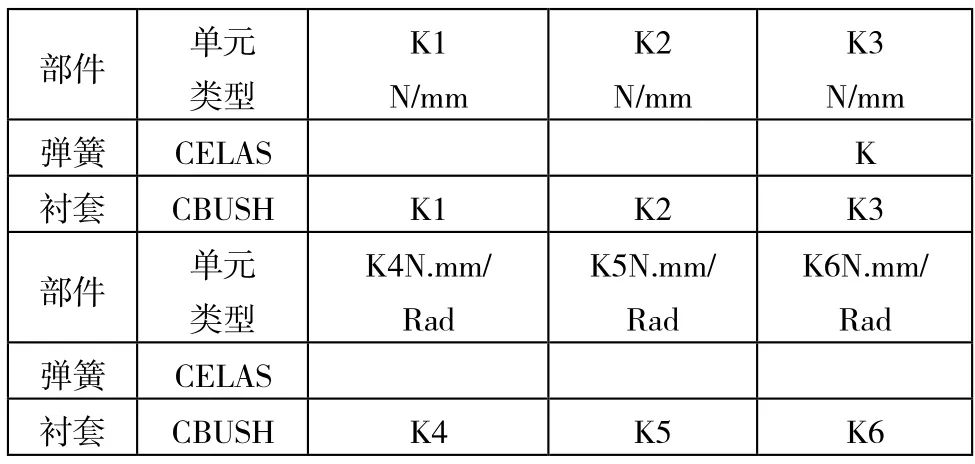

对优化空间建立有限元模型时,不同的部件采用不同的单元类型,具体如下:优化空间用四面体单元,弹簧用spring单元模拟,轮心与地面的连接用RBE2单元模拟,衬套用bush单元,轮毂支座用六面体单元。其中,需定义弹簧和衬套单元的刚度参数如下表。

表4

上表中衬套属性K1沿着衬套套筒的轴线方向,K2沿着水平方向,K3与K1,K2垂直方向。

在前面提到,拓扑优化时,主要是考虑刚度载荷对结构材料布局的影响,因此,在拓扑优化中,大部分结果主要施加刚度载荷。刚度载荷的施加方法与大小见前面内容2.1.1.1部分。

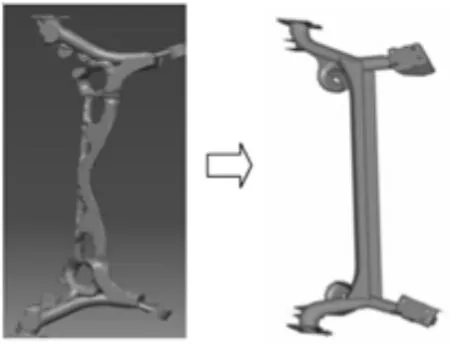

2.2 初版CAD模型建立

经过上述的拓扑计算,将拓扑结果输出成stl格式,导入CATIA中,采用逆向手法即可建立初版的CAD模型。如下图。

图1

为了使新设计的结构能够达到初始定义的性能目标,必须对其进行验证,判断是否满足目标值,如果满足,设计完毕,否则必须对其进行形状及尺寸方面的优化,通过调整局部的形状和尺寸来改善结构的性能。在该阶段,先验证K&C和强度性能,如果两种性能都满足,再验证其它方面,否则需要通过进一步优化来改进结构。在验证K&C时主要是通过MBD方法来完成,而强度主要是FEA方法来完成。

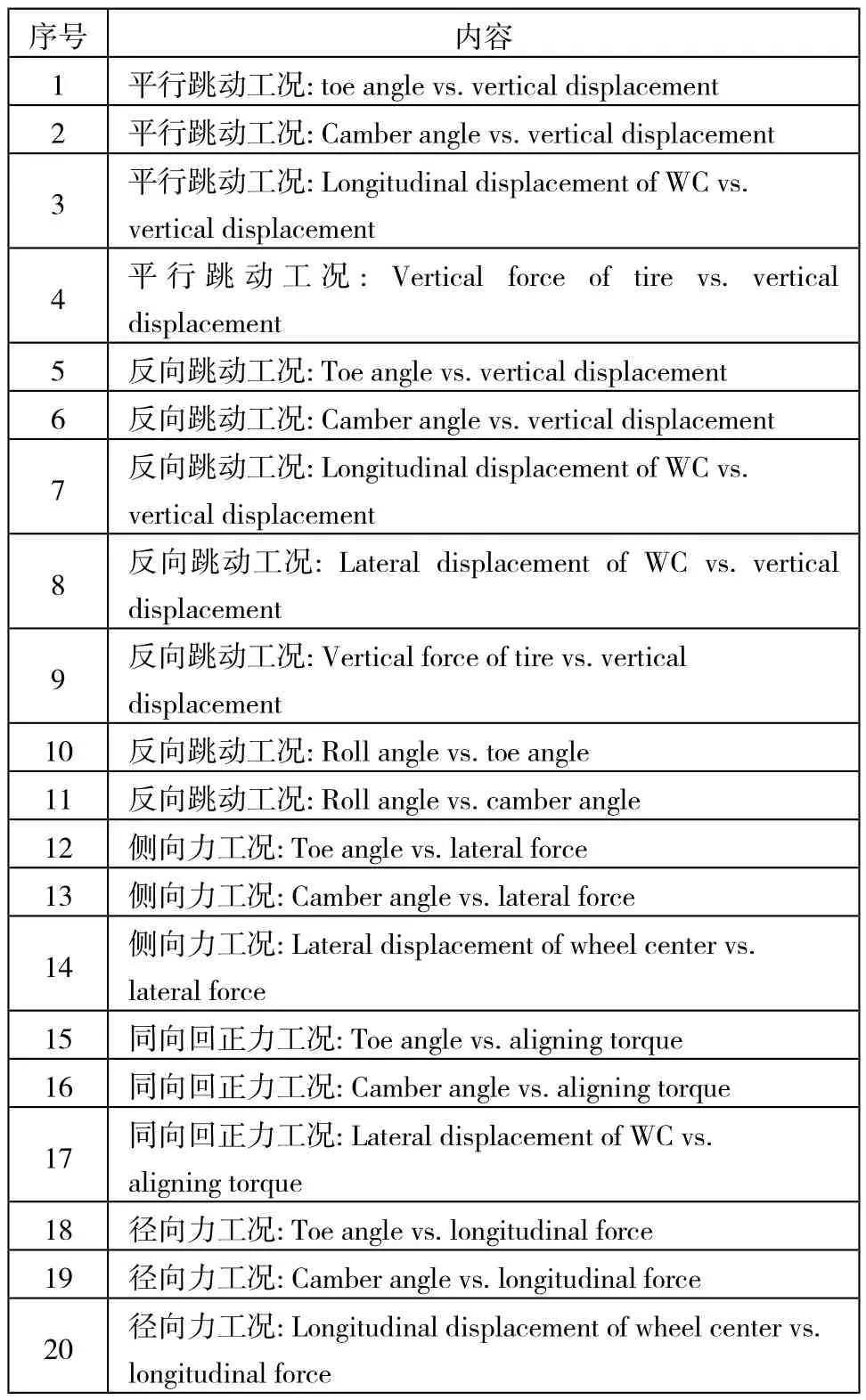

2.3 K&C验证

将后扭转梁的初始模型通过网格画分、输出成柔性体文件,再结合MotionView建立悬架分析模型。经过MBD计算后,将K&C分析所得各工况下的曲线与对应的目标曲线对比,便可知道经拓扑优化所得的扭梁初始结构是否能满足要求,能否作为下一阶段的输入。如果答案是否定的,便应回过头重新优化验证。K&C验证工况如下表。

表5 K&C验证工况

2.4 有限元强度验证

有限元分析中,前处理一般用HyperMesh 。生成柔性文件后,可导入到各种有限元分析软件中计算。验证的工况见表3,也可按制动、转弯、上跳、启动等典型工况校核。

需要注意的是,在计算后扭转梁强度时,需要输入后扭转梁各部件的材料厚度,此时可询问供应商在实际生产中有哪些厚度的材料可供选择。

3、优化设计

形状优化是对模型有了一定的形状设计思路后所进行的一种细节设计。目的是通过改变模型的某些形状参数(几何特性的形状)后达到改变模型的力学性能以满足某些具体要求(如应力、位移、刚度等)。在形状优化中,优化问题的求解通过修改结构的几何边界实现。在有限元中形状通过节点的位置确定,因此修改结构的形状也即修改网格节点的位置。

尺寸优化也是在对模型形状有了一定的形状设计思路后所进行的一种细节设计。它是通过改变结构单元的属性,如壳单元的厚度、梁单元的横截属性、质量单元的质量等,以达到一定的设计要求(如应力、质量、位移等)。

在后扭转梁的优化设计阶段,主要针对上一步验证的结果,通过形状优化和尺寸优化,调整局部的结构和改变板的厚度来改变初始结构,以期获得更好的性能。

在进行形状和尺寸优化时,必须同时考虑刚度和强度载荷,并根据目标值定义成约束条件,刚度约束条件定义等同于拓扑优化,强度约束条件是:等效应力小于后扭转梁各部件对应的屈服极限。在满足这些要求的基础上,判断是否可以达到更佳的质量,即以质量最小化作为目标条件。

工程设计,经过CAE优化设计及验证合格后,进入工程设计阶段,此阶段包括建立3D数模、与供应商一起对制造工艺进行分析、绘制工程图纸、编制DFMEA、DVP等各种设计验证文件等。

设计验证,工程设计完成后,可联系供应商制作软模件用于设计验证。后扭转梁的设计验证包括尺寸、产品功能的验证等,可通过台架试验、MuleCar、样车试装、道路试验等途径实现。

后扭转梁台架试验一般需要验证其刚度、强度及扭转疲劳等。MuleCar及试验样车除了可以验证后扭转梁的尺寸、可装配性外,更重要的是可结合主客观评价,3万强化等道路试验项目验证其各项性能目标。

4、结论

通过各种项目的验证后,便可将正式的数模、图纸,以及各种设计文件作为相关输出对外发布了。做到这一步,后扭转梁的优化设计开发工作便可划句号了。但是别忘了,对于产品来说,有一项工作是需要贯穿其整个生命周期中的,那便是持续改进。

[1] 后轴优化设计——结构与参数优化过程,Altair,2008.

[2] 基于HyperWorks的结构优化设计技术,张胜兰等,机械工业出版社 2007.

Research On The Development Of The Forward Optimization Design Of The Rear Torsion Beam

Wan Yinsheng, Jiang Zaiyou, Zhou Wei, Yuan Shilin

(R&D Center Anhui Jianghuai Automobile Co., Ltd, Anhui Hefei 230601)

After the design and development of the torsion beam, a positive self development method is adopted to establish an optimized design flow with CAE drive CAD, which is always running through. By CAE established multi-body dynamics analysis model for structure design and optimization, considering the effect of stiffness and strength of the load on the structure, achieve the optimal K&C characteristics, also after the establishment of the torsion beam flow chart of development platform, improve the reliability of product design, reduces the cost of development, cultivate the independent positive development ability.

after the torsion beam; strength load; K&C load

U461.6

A

1671-7988 (2016)12-70-04

宛银生(1973-),男,就职于安徽江淮汽车股份有限公司,高级工程师,研究方向是底盘悬架系统设计。基金项目:科技重大专项经费资助:高档数控机床与基础制造装备 (2014ZX04002041)。