多功能前处理剂的制备及应用*

2017-01-09汪南方翦育林陈建斌

周 辉,汪南方,陈 镇,翦育林,陈建斌

(1.湖南工程学院 化学化工学院,湘潭 411104;2.益阳龙源纺织有限公司,益阳 413002)

多功能前处理剂的制备及应用*

周 辉1,汪南方1,陈 镇1,翦育林1,陈建斌2

(1.湖南工程学院 化学化工学院,湘潭 411104;2.益阳龙源纺织有限公司,益阳 413002)

研制了一种低成本、用量少、对环境友好的多功能前处理剂用于退、煮、漂一步法前处理工艺。通过单因素实验探讨退浆、煮练、漂白的助剂和工艺因素对前处理效果的影响,发现精炼剂、渗透剂、氢氧化钠、双氧水等助剂对前处理效果影响显著。利用正交实验配制多功能前处理剂,其配方为复合精炼剂4%,渗透剂7%,氢氧化钠25%,30%过氧化氢30%~35%,稳定剂20%。将多功能前处理剂应用于织物退、煮、漂一步法工艺,织物的毛效达到17.8 cm/30 min,白度达到84.2%,手感柔软.

前处理;前处理剂;多功能;纯棉织物

0 前言

功能前处理剂在纯棉织物上的应用,由于高速高效前处理技术的发展,纯棉及其混纺织物的退浆、煮练、漂白作用被普遍认为是萃取杂质、膨化纤维.即采用新型的多功能前处理剂所产生的萃取膨化、增效、脱色作用、去除织物上的杂质[1].

随着退煮漂一浴法短流程前处理工艺的推广,为了缩短加料程序、节约成本,一剂型前处理剂应运而生.目前,该类产品存在价格高、用量大、烧碱含量高,易变质和对环境不友好等缺点[2].近年来,世界各地区特别是欧美地区纷纷展开了对多功能前处理剂的研究,以求稳定生产中的工艺条件,防止操作中多种前处理助剂加入时的漏加、错加及用量组合不合理等人为因素对生产造成的不利影响,同时还可以减轻工人的劳动强度,提高劳动保护,并节约生产成本,多功能前处理剂的研发与应用就显得尤为迫切.多功能前处理剂的使用,使棉织物的前处理工艺的时间减少,节约了生产成本[3].目前市场上的多功能前处理剂很少,单一功效的前处理剂很多.单一功效的前处理剂在生产果过程中添加步骤多,操作繁琐,容易引起漏加、多加或少加的问题.为了解决这些问题,新型多功能前处理剂应运而生.多功能前处理剂在前处理中,能很好的解决耗时长,生产成本高等一系列问题[5].多功能前处理剂会成为市场上的主流前处理剂.特别是欧美一些国家,在多能前处理剂的研究上,已取得突破性的进展.随着纺织品前处理技术的发展,多功能前处理剂能解决退浆、煮练、漂白等一系列前处理工序所需的助剂[6],将受到越来越多厂家的欢迎.

1 实验部分

1.1 织物、药品和仪器设备

织物 棉坯布

药品 氢氧化钠、过氧化氢、高效精炼剂DM-1364(广东德美精细化工有限公司)、强力渗透精炼剂140606A(杭州多恩纺织科技有限公司)、非离子渗透剂DM-260(广东德美精细化工有限公司)、氧漂稳定剂(杭州多恩纺织科技有限公司)、螯合分散剂(东莞市科峰纺织助剂实业有限公司)

仪器 101烘箱(宁波纺织仪器厂),WSD-Ⅲ全自动型白度仪(上海通显机电设备有限公司),毛细效应测定仪TG871(上海美谱达仪器有限公司),YG031D电子织物强力机(宁波纺织仪器厂)

1.2 单一前处理剂工艺试验

1.2.1 前处理碱退浆工艺实验

碱退浆工艺流程:配制工作液→放入坯布→加热至100 ℃(30 min)→取出织物→热水洗(80~90 ℃热水洗2次)→温水洗(50~60 ℃热水洗1次)→冷水洗.

实验处方及工艺条件:

氢氧化钠 6、8、10、12、14(g/L)

渗透剂 3 g/L

温度 100 ℃

时间 30 min

浴比 1∶50

1.2.2 前处理煮练工艺实验

煮练工艺流程:配制工作液→放入坯退浆后的布→加热至100 ℃(120 min)→取出织物→热水洗(90 ℃热水洗2次)→温水洗(50~60 ℃热水洗2次)→冷水洗.

实验处方及工艺条件:

氢氧化钠 20 g/L

高效精炼剂 3 g/L

浴比 1∶30

煮练温度 100 ℃

煮练时间 120 min

1.2.3 前处理漂白工艺实验

漂白工艺流程:配制工作液→加热至90 ℃→放入织物→浸漂60 min→取出织物→冷水洗.

实验处方及工艺条件:

30%双氧水 6、8、10、12、14(g/L)

氧漂稳定剂 9 g/L

氢氧化钠/10 g·L调pH值

10.5~11.0

渗透剂 3 g/L

浴比 1∶30

漂白温度 90 ℃

漂白时间 60 min

1.2.4 前处理漂白氧漂稳定剂实验

漂白工艺流程:配制工作液→加热至90 ℃→放入织物→浸漂60 min→取出织物→冷水洗.

实验处方及工艺条件:

30%双氧水 10 g/L

氧漂稳定剂 5、7、9、11、13(g/L)

氢氧化钠(10 g/L)调pH值

10.5~11.0

渗透剂 3 g/L

浴比 1∶30

漂白温度 90 ℃

漂白时间 60 min

1.3 多功能前处理剂最佳配方1.3.1 精炼剂的复配

精炼剂的复配,采用高效精炼剂DM-1364与强力渗透精炼剂140606A按1∶1、1∶2、2∶1比例复配.复配完成后处理织物,测试其效果.

煮练工艺流程:配制工作液→放入坯退浆后的布→加热至100 ℃(120 min)→取出织物→热水洗(90 ℃热水洗2次)→温水洗(50~60 ℃热水洗2次)→冷水洗.

实验处方和工艺条件:

高效精炼剂DM-1364:

强力渗透精炼剂140606A (1∶1、1∶2、2∶1) 3 g/L

氢氧化钠 20 g/L

浴比 1∶30

煮练温度 100 ℃

煮练时间 120 min

1.3.2 制备多功能前处理剂

根据前处理单因素实验数据,确定每个工艺处理剂的用量,进行正交实验,通过正交实验,获得多功能前处理剂的最佳配方.通过最佳配方,配制多功能前处理剂.配制成功后,放置24 h后,进行效果测试.

1.3.3 多功能前处理剂效果测试

使用多功能前处理剂处理纯棉坯布.

实验材料、化学药品和仪器:纯棉坯布,多功能前处理剂,烧杯,量筒,温度计,电子天平.

实验处方和工艺条件:

多功能前处理剂 25 g/L

浴比 1∶50

温度 100 ℃

时间 60 min

前处理工艺流程:配制工作液→ 放入润湿坯布→升温至100 ℃→保温60 min→取出热水洗(80~85 ℃)→温水洗(50~60 ℃)→冷水洗→晾干

1.3.4 退浆效果的测定

重量法:

主要实验材料和仪器

纯棉坯布,电子天平(精度为0.0001 g),干燥箱,烘箱.

实验步骤:

取三块纯棉坯布,分别精确称取重量W1和G1、G2,将其中一块(W1)置于105~110 ℃烘箱中,烘至恒重(约2 h),迅速取出织物,放入干燥器中,冷确至室温,用分析天平精确称取重量W2,按下式计算样品的回潮率A.

A=(W1-W2)/W1×100%

取另外1块织物分别按上述工艺进行退浆,充分洗涤并挤去水分后放入烘箱,在105~110 ℃下烘至恒重(4 h以上),迅速取出织物,放入干燥箱中,冷却至室温,精确称取重量G1.按下式计算退浆率.

退浆率=[G(1-A)-G1]/G(1-A) ×100%

1.3.5 煮练效果-毛细效应的测定

参照FZ/T 01071-1999《纺织品毛细效应试验方法测试》,将织物剪成宽2.5 cm,长30 cm的布条,测试液为重铬酸钾溶液,将布条悬垂在支架上,下端浸在测试液中,在恒温的条件下测量30 min,记录布条上液体的上升高度(cm).

1.3.6 漂白效果白度的测定

按照国家标准GB/T8424.2-2001《纺织品 色牢度试验 相对白度的仪器评定方法》测试.将织物用熨斗烫平整,冷却后折叠四层,在织物的不同位置检测4个点,取数据的平均值.

2 结果与讨论

2.1 不同浓度氢氧化钠碱退浆效果测试

分别配制含氢氧化钠6 g/L、8 g/L、10 g/L、12 g/L、14 g/L浓度的退浆工作液,处理棉织物.测试其效果.测试结果如表1所示.

表1 不同浓度氢氧化钠退浆效果

从表1中可以得出,随着氢氧化钠浓度升高,退浆效果越好.在热碱液中,淀粉和变形淀粉、羧甲基纤维素等天然浆料会放生膨胀,从凝胶状态转变为溶胶状态,与纤维的黏附变松,再经机械作用,就会比较容易从织物上脱落下来.在热碱液中,含有羧甲基的变性淀粉和聚丙烯酸类浆料以及羧甲基纤维素[7],就会生成水溶性的钠盐,溶解度增大,在水洗过程中就会被洗除.氢氧化钠浓度为6~10 g/L时,退浆率变化比较大,随着氢氧化钠的浓度增大,退浆率效果变化不大,从节约成本的角度看,选择氢氧化钠浓度10 g/L来处理坯布较为适宜,效果也好.

分别配制含渗透剂1 g/L、2 g/L、3 g/L、4 g/L、5 g/L浓度的退浆工作液,处理棉织物.测试其效果.测试结果如表2所示.

表2 不同浓度渗透剂对退浆效果的影响

由表2中数据可以,随着渗透剂浓度增大,退浆效果越好,2~5 g/L浓度的退浆效果变化大,3~5 g/L浓度的退浆效果变化不大.从成本上来看,选择3 g/L浓度的渗透剂退浆效果好,而且节约成本.

2.2 不同浓度氢氧化钠煮练效果测试

分别配制含氢氧化钠10 g/L、15 g/L、20 g/L、25 g/L、30 g/L浓度的煮练工作液,处理棉织物,测试其效果.测试结果如表3所示.

表3 不同浓度氢氧化钠煮练效果(失重率)

分别配制含氢氧化钠10 g/L、15 g/L、20 g/L、25 g/L、30 g/L浓度的煮练工作液,处理棉织物.测试其效果.测试结果如表4所示.

表4 不同浓度氢氧化钠煮练效果(毛细效应)

从表4中数据可以看出,随着氢氧化钠浓度的增大,煮练效果效果越好.棉纤维中的天然杂质大部分都会在碱煮练中除去,煮练后织物变得洁净,吸水性获得显著提高,外观也大有改善.氢氧化钠在在煮练过程中,能使果胶中的酯键水解[8],成为可溶性的羧酸钠盐而被除去,还能使果胶大分子链的断裂,在水中的溶解性提高,以致能比较彻底的去除.织物中的蜡状物质在煮练中能被皂化而全部溶解,经水洗就能去除.氢氧化钠浓度为10~20 g/L,织物的失重率变化较大,毛细效应变化也较大,随着氢氧化钠的浓度增大,失重率变化不大,毛细效应变化也不大.从节约成本的角度看,选择氢氧化钠浓度20 g/L来进行织物煮练较为适应,效果好.

分别配制含精炼剂1 g/L、2 g/L、3 g/L、4 g/L、5 g/L浓度的煮练工作液,处理棉织物.测试其效果.测试结果如表5所示.

表5 不同浓度精炼剂的煮练效果

由表5中数据可以,随着精炼剂浓度增大,毛细效应越好,1~3 g/L浓度的毛细效应变化大,3~5 g/L浓度的退浆效果变化不大.从成本上来看,选择3 g/L浓度的精炼剂毛细效应好,而且节约成本.

2.3 不同浓度过氧化氢漂白效果测试

分别配制含氢氧化钠0 g/L、5 g/L、10 g/L、15 g/L、20 g/L浓度的漂白工作液,处理棉织物.测试其效果.测试结果如表6所示.

表6 不同浓度过氧化氢漂白效果

2.4 精炼剂的复配效果测试

精炼剂的复配,采用高效精炼剂DM-1364与强力渗透精炼剂140606A按1∶1比例复配.复配完成后处理织物,测试数据如表7所示.

表7 精炼效果(高效精炼剂:强力渗透精炼剂=1∶1)

精炼剂的复配,采用高效精炼剂DM-1364与强力渗透精炼剂140606A按1∶2比例复配.复配完成后处理织物,测试数据如表8所示.

表8 精炼效果(高效精炼剂:强力渗透精炼剂=1∶2)

精炼剂的复配,采用高效精炼剂DM-1364与强力渗透精炼剂140606A按2∶1比例复配.复配完成后处理织物,测试数据如表9所示.

表9 精炼效果(高效精炼剂:强力渗透精炼剂=2∶1)

由表7~表9中数据可以看出,强力渗透剂∶高效精炼剂=1∶1的处理效果平均失重率为16.4%,平均毛细效应为15.48 cm/30 min;强力渗透剂∶高效精炼剂=2∶1的处理效果平均失重率为20.14,平均毛细效应为12.84 cm/30 min;强力渗透剂∶高效精炼剂=1∶2的处理效果平均失重率为20.78,平均毛细效应为14.66 cm/30 min.由数据得出,复配精炼剂的最佳配方为强力渗透剂∶高效精炼剂=1∶1.处理效果最好.

2.5 多功能前处理剂的制备正交实验结果

据前处理单因素实验数据,确定每个工艺处理剂的用量,进行正交实验,通过正交实验,获得多功能前处理剂的最佳配方.根据本实验的单因素实验,确定3水平4因素的正交试验.氧漂稳定剂确定为9 g/L,精炼剂浓度为2 g/L、3 g/L、4 g/L,渗透剂浓度为2 g/L、3 g/L、4 g/L,过氧化氢浓度,5 g/L、10 g/L、15 g/L,氢氧化钠浓度10 g/L、15 g/L、20 g/L,正交实验如表10~表11所示.

表10 正交实验

表11 正交结果分析

根据表11,按照极差大小得到各单项性能的主次因素及最佳工艺,可以看出,对于白度:过氧化氢影响最大,渗透剂次之,氢氧化钠次之,精炼剂影响最小;对于毛效:氢氧化钠影响最大,精炼剂次之,渗透剂次之,过氧化氢影响最小;对于断裂强力:氢氧化钠影响最大,精炼剂次之,渗透剂次之,过氧化氢影响最小.综合考虑毛效、白度和强力,以及本次本次前处理的研究目的,确定多功能前处理剂配方复合型精炼剂2 g/L,渗透剂3 g/L,氢氧化钠10 g/L,过氧化氢15 g/L,稳定剂9 g/L.

2.6 多功能前处理剂处理效果

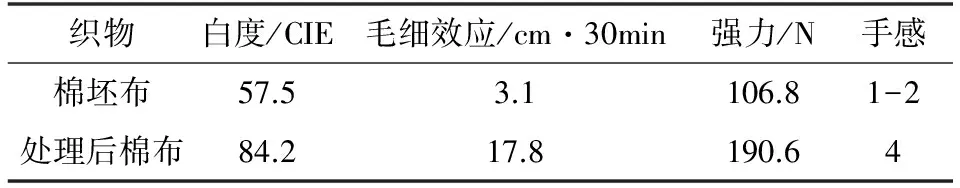

根据本实验的实验数据确定多功能前处理剂配方复合型精炼剂4%,渗透剂7%,氢氧化钠25%,过氧化氢30%~35%,稳定剂20%;该配方下处理棉坯布,测定处理前后布样基本系能,各项结果如表12所示.

表12 多功能前处理剂处理后棉坯布前后性能对比

由表12可以看出,在该多功能前处理剂处理下,棉织物经处理前后毛效、白度强力、大幅度提升,同时处理后手感也显著提升,触感柔软.

3 结论

(1) 对碱剂、精炼剂、渗透剂、漂白剂及其用量进行实验,通过对不同的配比的前处理效果比较,研制出一种低成本、用量少、对环境友好的多功能前处理剂;

(2) 多功能前处理剂在前处理中,能很好的解决时耗长、生产成本高等一系列问题;

(3) 通过实验数据得出其组成为螯合型精炼剂4%,渗透剂7%,氢氧化钠25%,过氧化氢30-35%,稳定剂20%;

(4) 使用该多功能前处理剂进行前处理的的工艺条件为:多功能前处理剂25 g/L,浴比1∶50,温度100 ℃,时间60 min,在该工艺条件下,处理后的织物毛效17.8 cm/30 min,白度达到84.2,手感较为柔软.

[1] 阎克路.染整工艺与原理(上册)[M].北京:中国纺织出版社,2009:33-91.

[2] 徐谷仓.关于我国染整前处理工艺、助剂和设备的现状和今后的发展[C].第六届全国前处理学术研讨会论文集,济南:2004:11-14.

[3] 徐 刚.多功能前处理剂在染纱中的应用[J].纺织科技进展,2004(6):47-48.

[4] 宋心远,沈煜如.新型染整技术[M].北京:中国纺织出版社,1999.

[5] 陈 英.染整工艺实验教程[M].北京:中国纺织出版社,2009(7):37-38

[6] 刘金树.新型高效精练剂的研制与应用[J].印染助剂,1999(1):14-16.

[7] 罗巨涛.染整助剂及其应用[M].北京:中国纺织出版社,2000.

Preparation and Application of Multifunctional Pretreatment Agent

ZHOU Hui1,WANG Nan-fang1,CHEN Zhen1, JIAN Yu-lin1, CHEN Jian-bin2

(1. School of Chemistry&Chemical Engineering,Hunan Institute of Engineering, Xiangtan 411101, China;2. Yiyang Longyuan Textile Co., Yiyang 413002, China)

In this paper, a multifunctionanl pretreatment agent is developed to be used in the one-step treatement of desizing, scouring and bleaching with low cost, less dosage and frendly environmen. By using tile single factor experiment, the effects of desizing, scouring and bleaching auxiliaries and their process factors on fabric properties show that refining agent, penetrating agent, sodium hydroxide and hydrogen peroxide have a significant influence on the pretreated effects. The orthogonal experiment shows that the formula of the multifunctional treatmenting agent is composite refining agent 4%, penetrating agent 7%, sodium hydroxide 25%, 30% hydrogen peroxide 30-35% and stabilizer 20%. Tile result shows that the fabric has tile capillary effect of 17.8 cm / 30 rain, whiteness of 84.2%, and soft handle.

pretreatment; pretreatment agent; multi-function; cotton fabric

2016-04-26

湖南省高校科技成果产业化培育项目(13CY024);湖南工程学院校博士科研启动基金项目(13094);湖南工程学院研究生科技创新项目(Y16015).

周 辉 (1992-),男,硕士研究生,研究方向:新型染整助剂的开发与应用.

汪南方 (1974-),男,副教授,研究方向:新型染整技术及助剂开发.

R284.2

A

1671-119X(2016)04-0064-06