樊庄区块15号煤层硫化氢腐蚀机理及防腐措施研究

2017-01-09覃蒙扶崔建斌杜慧让

蔡 华 苏 雷 杨 阳 覃蒙扶 崔建斌 杜慧让

(中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 048000)

樊庄区块15号煤层硫化氢腐蚀机理及防腐措施研究

蔡 华 苏 雷 杨 阳 覃蒙扶 崔建斌 杜慧让

(中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 048000)

硫化氢腐蚀已严重影响樊庄区块15号煤层生产井的正常排采,本文对硫化氢的腐蚀机理及影响因素进行分析研究,通过对比国内、外气田常见的防腐蚀方式的优缺点,创新性的按照各种影响因素的重要度进行标度值的标定,最终优选出最适宜的防腐蚀方式,并完善了煤层气井防腐蚀井筒工艺。现场实施后,有效的缓解了煤层气井腐蚀问题,延长检泵周期。

煤层气井 硫化氢腐蚀 防腐措施

在华北油田煤层气公司樊庄区块开采15号煤层的生产井中,由于硫化氢存在,导致抽油杆和油管被严重腐蚀,统计此类生产井42口,因腐蚀导致年检泵作业高达48井次。腐蚀的问题严重影响了煤层气井的稳定排采,大大增加作业成本,同时也报废了大量的管材,违背了煤层气“平稳,连续,低成本”的排采理念。

1 煤层气井硫化氢腐蚀机理及影响因素浅析

1.1 腐蚀机理阐述

干燥的硫化氢对油管和抽油杆等钢材无任何腐蚀,一旦溶于水后,就会使溶液呈酸性,与钢材发生电化学反应。腐蚀机理的电化学反应如下:

H2S=H++HS-

HS-=H++S2-

Fe-2e-=Fe2+

Fe2++S2-=FeS↓

2H++2e-=H2

电离出的硫离子,会优于其他离子被钢材吸附,而且在原电池产生的电场作用下,硫离子会不断的向阳极区迁移。造成铁离子和硫离子生成黑色FeS,这种物质与钢铁表面的粘结性差,具有易脱落、易氧化的特性,且电位较正,会作为阴极与钢铁基体构成活性较强的微电池;同时,铁原子的金属键强度被大大削弱,从而携带出更多的铁离子,加快电化学腐蚀,加速金属的腐蚀。

1.2 影响因素

1.2.1 硫化氢含量影响

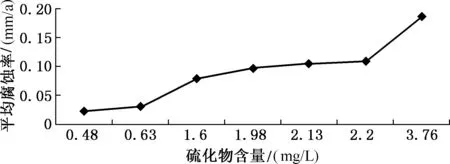

图1为生产井产出水中硫化氢含量与平均腐蚀率的实测值对比图,从图中可明显看出:硫化氢含量的增加,平均腐蚀率明显增大,随着硫化氢含量与平均腐蚀率呈正比关系。并且在正常情况下,随着离子浓度越高,溶液的导电性会越强,电化学反应的速度也会加快,进而加剧腐蚀。

图1 硫化氢含量对平均腐蚀率的影响

1.2.2 温度和压力的影响

由于温度和压力的变化会对化学反应的速率产生影响,因此油管和抽油杆的腐蚀也会受到影响。有研究表明,温度升高可电离出更多的氢离子,加快腐蚀;而压力增大,硫化氢溶于水中的量会增多、溶解速度会加快,从而酸性更强,钢材的腐蚀会更严重。

2 防腐措施研究

2.1 优选防腐蚀方式

目前,国内外油气田常见的防腐蚀工艺,主要分为三类:普通碳钢加包裹层、使用抗腐蚀合金材质及缓蚀剂防腐。

在樊庄区块的开采15号煤层的生产井中,腐蚀问题已经愈演愈烈,不仅报废了大量的抽油杆及油管,而且严重影响了煤层气井的稳定排采。对三种常见防腐工艺进行对比,优选出最适宜煤层气井的防腐工艺。

(1)普通碳钢加包裹层

优点:防腐效果较好;加工工艺相对简单;对动液面高低无任何要求;日常不需要维护管理,若不能继续使用可进行检泵更换;生产初期不增加任何防腐费用,使用寿命至少4年。

缺点:一旦包裹层被破坏,此种防腐措施会立即失效。

(2)使用抗腐蚀合金材质

优点:防腐蚀效果最佳;对动液面高低无任何要求;日常不需要维护管理;使用寿命最长;在有效期内,无需其他配套措施。

缺点:价格昂贵,初期投入价格很高,不适合国内中低产气田;且加工工艺复杂。

(3)缓蚀剂防腐

优点:初期投资少,成本低。

缺点:防腐方式适应性差,针对不同井况所需缓蚀剂类型也尽不相同;对沉没度有一定要求,动液面在井口不利于缓蚀剂加入,动液面在泵吸入口防腐蚀效果不明显;日常管理复杂,需要精细化管理,对加药周期、一次加药量、每次加药时间都有明确的要求;累计投资成本高。

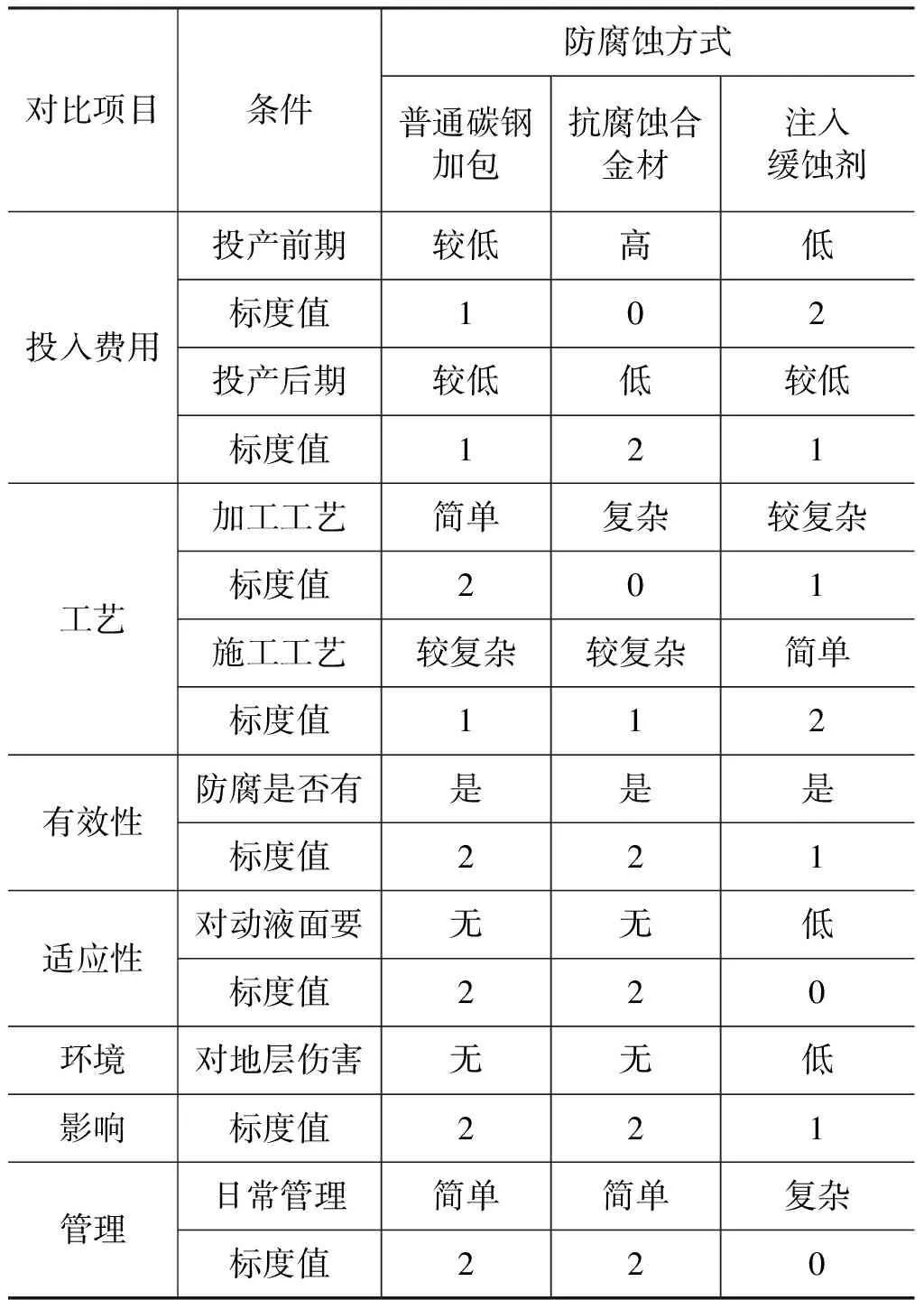

通过对不同防腐措施的优缺点对比,按照重要度进行标度值标定(见表1),确定最适宜的防腐蚀方式为普通碳钢加包裹层。

2.2 完善防腐蚀井筒工艺

有腐蚀直井:采用涂层式防腐抽油杆+普通碳钢平式油管;

有腐蚀斜井:采用包裹式防腐抽油杆+内衬耐磨防腐油管。

3 现场应用

从2014年底开始,到2015年7月,防腐蚀井筒工艺已陆续在6口直井和2口斜井实施;由于井筒腐蚀的存在,这8口井频繁进行检泵作业,其中最短的检泵作业时间间隔仅为20天;目前8口井均稳定正常排采,且均未再次出现检泵作业;截止2015年10月底,正常连续生产时间最长已超过300天,平均170天。防腐措施效果有待于进一步观察。

表1 防腐蚀方式重要度统计表

备注:0-指标无益处,1-指标稍微有益处,2-指标强烈有益处

[1] 李梦溪,王立龙,胡秋嘉,等.沁水盆地樊庄区块煤层气井开发特点及管理方法[J].中国煤层气.2013,6(3):2-8.

[2] 任骏.长庆气田腐蚀及防护[J].天然气工业,1997,18(5):63.

[3] 石艺.华北油田应用耐磨防腐内衬油管技术显成效[J].石油钻采工艺,2012,5,34(3):72.

[4] 李晓源,文九巴,李全安.油气田井下油管的防腐技术[J].腐蚀科学与防护技术,2003,9,15(5):272-276.

[5] 谢香山.高性能油井管的发展及其前景[J].上海金属,2000,22(3):3.

[6] 刘金堂,叶俊,李国印,等.马厂油田防腐综合治理技术[J].断块油气田,1998,5(3):61.

[7] 李欣,张毅,张汝忻.我国油井管需求量、生产能力及价格综合分析[J].钢管,2000,29(1):10.

[8] 万仁傅,罗英俊.采油工程手册[M].北京:石油工业出版社,2000.

[9] 黄仁兵.近年来油气井缓蚀剂发展的新技术[J].石油与天然气化工,1998,27(4):257.

[10] 舒作静,刘志德,谷坛.气液两相缓蚀剂在油气田开发中的应用[J].石油与天然气化工,2001,30(4):200.

[11] B Kinsella,Y J Tan,S Bailey. Electrochemical Impedance Spectroscopy and Surface Characterization Techniques to Study Carbon Dioxide Corrosion Product Scales[J]. Corrosion, 1998,54(10):835.

[12] H Vedage, T A Ramanarayanan, J D Mumford, et al. Electrochemical Growth of Iron Sulfide Films in H2S- Saturated ChlorideMedia[J]. Corrosion, 1993, 49(2): 114.

[13] 张旺峰,朱金华.抗H2S石油专用管材的成分优化[J].机械工程材料,1999,23(1):33.

[14] 侯立中,吴俊霞.腐蚀引起钻柱刺漏的机理分析及预防措施[J].石油钻探技术,2006,34(2):26-28.

[15] 油气田腐蚀与防护技术手册编委会.油气田腐蚀与防护技术手册(上)[M].北京:石油工业出版社, 1999:56.

[16] 张星,李兆敏.马新忠,等.深井油管硫化氢应力腐蚀实验研究[J].石油勘探与开发,2004,3l(6):95.

[17] 戴金星.胡见义,贾承造,等.科学安全勘探开发高含硫化氢天然气田的建议[J].石油勘探与开发, 2004,31(2):1.

[18] 戴金星.中国含硫化氢的天然气分布特征、分类及其成因探讨[J].沉积学报,1985(4):109-120.

[19] 杨继盛.采气工艺基础[M].北京:石油工业出版社,1992.

[20] 杨川东.采气工程[M].北京:石油工业出版社, 2001.

[21] 白真权,李鹤林,刘道新,等.模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36(4):32-34.

(责任编辑 桑逢云)

Study on Corrosion Mechanism of Hydrogen Sulfide and Anticorrosive Measures for No.15 Coal Seam in Fanzhuang Block

CAI Hua,SU Lei,YANG Yang,QIN Mengfu,CUI Jianbin,DU Huirang

(Shanxi CBM Exploration and Development Branch, PetroChina, Shanxi 048000)

Corrosion of hydrogen sulfide has seriously affected the normal CBM production of No.15 coal seam well in Fanzhuang Block. The paper analyzes the corrosion mechanism and influence factors of hydrogen sulfide, and compares the advantages and disadvantages of common anticorrosive methods in gas fields at home and abroad. It creatively calibrates scale value according to the importance of difference influence factors, finally selects the most suitable anticorrosive measure and improves the anticorrosive shaft for CBM wells. The onsite implementation proves the measures could ease the corrosion of CBM well and extend the duration of pump detection.Keywords:CBM well; corrosion of hydrogen sulfide; anticorrosive measures

蔡华,助理工程师,工程硕士,主要从事煤层气排采技术研究与管理工作。