燃煤锅炉PLC控制系统设计

2017-01-09李雪梅白城师范学院机械工程学院

李雪梅 白城师范学院机械工程学院

燃煤锅炉PLC控制系统设计

李雪梅 白城师范学院机械工程学院

目前我国民用锅炉供暖大多数凭借工作人员的经验来操作,存在工作效率低、控制精度差等问题,且资源浪费较大,供暖效果不够理想。设计了一套以PLC和WINCC为核心的供暖系统,进行了动态仿真。对比实践结果表明,系统自动化程度高、实用性强,有利于锅炉的安全优化运行。

S7-200 PLC;变频调速;WINCC组态;仿真

前言

目前我国城市人口开始趋向集中化,城市建筑不断增加,供暖面积逐渐增大,这给冬季供暖带来了严峻考验。以往供暖系统采用继电器-接触器控制,控制系统体积庞大、接线复杂、控制精度低、维护不方便,而且大多数采用人工来控制,劳动效率低、检测误差大。基于以上考虑,设计了一套安全优化运行的锅炉供暖控制系统。

1.设计思想

系统由西门子S7-200系列PLC作为控制核心,通过变频器控制电机工作。

(1)保证锅炉的出/回水温度,在一定值范围内。出/回水温度与室内外的温度有关,每天不同时间段,依据用户的用热量与室外温度来设定锅炉的出水温度;根据回水温度值,控制炉排的运动速度,增大燃烧量,使出水温度达到设定值。

(2)保证锅炉的出/回水压力,在一定值范围内。锅炉的出/回水压力与供暖管道是否失水有关,失水量过大,说明管道有漏点,影响供暖温度,要及时补水。

2.设计原理

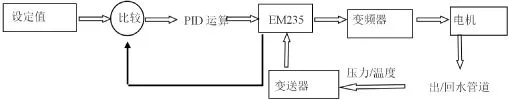

系统是由PLC、变频器、变送器和触摸屏等构成。控制原理如图1所示,先由变送器检测锅炉管道的出/回水的压力/温度,并将采集值变为4~20mA的信号,送至EM235,转换成数字量送给PLC,与预先设定值,经由PLC自带的PID功能进行运算处理,再将结果经EM235输出传给变频器,控制电机,使出/回水的压力保持设定值不变,实现恒压供水;使出/回水的温度保持设定值不变,实现恒温供暖。

3.系统设计

3.1 硬件设计

(1)PLC选择

根据系统控制要求,确定系统输入数字信号为4个,模拟信号为2个;系统输出数字信号为8个,模拟信号为2个。根据I/O点数和控制功能,系统选择S7-200CPU224CN PLC。 PLC通过通信电缆与PC通信, PLC主机为PPI-RS485的接口,PC为USB接口,通讯时在PLC软件中选择USB接口就行,再把波特率改成187500。

(2)PLC扩展模块

选用EM235模块,具有模拟量输入4路,模拟量输出1路。系统需要对温度信号和压力信号进行采集,所以采用2个EM235模块。

(3)压力变送器

系统需对出/回水管道内的压力进行检测,选用了航宇东方高科技HTsensor的数显压力变送器,型号为HT-8009HSM,适用于测量液体、气体和蒸汽的压力及液位。

图1

图2 供暖系统的主程序流程图

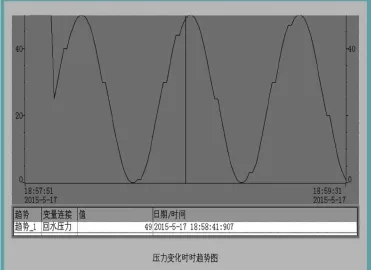

图4 回水压力实时变化趋势图

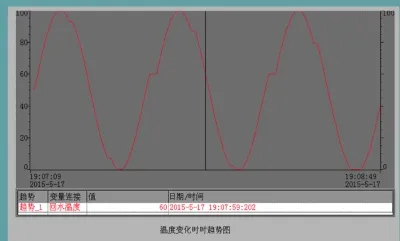

图5 回水温度实时变化趋势图

(4)温度变送器

系统需对出/回水温度进行检测,选用了奥脉络的温度变送器,型号为AM-101一体化温度变送器。

(5)变频器

系统选择了ABB公司的ACS510系列变频器,它是低压交流传动控制产品,适用于广泛的工业控制领域,针对风机、水泵应用做了特别的优化,典型的应用包括恒压供水、冷却风机、地铁和隧道通风机等。变频器型号为ACS510-01-012A-4 ,所控制的电机功率为5.5KW,工作电压为380V~480V ,输出额定电流为11.9A。

(6)电机

系统的炉排电机选用了5.5KW的三相异步电动机,其型号为Y2-132S-4,额定电压为380V,额定电流为11.7A,额定功率为5.5KW;系统补水泵选用了立式水泵,其型号IRG80-125,配用电机功率为5.5KW。

3.2 软件设计

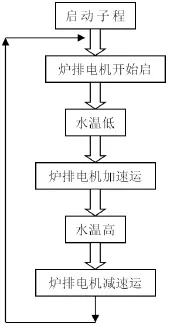

V4.0 STEP7 MicroWIN SP6编程软件是西门子S7-200 PLC的应用编程软件,为用户提供指令表、梯形图和功能块图三种编程语言和在线辅助功能。下面给出了系统主要程序的流程图,供暖系统主程序流程图如图2所示,供暖系统的回水温度控制子程序流程图如图3所示。

3.3 组态监控设计

触摸屏是一种最直观的操作设备,只要用手指触摸屏幕上的图形对象,计算机便会执行相应的操作。触摸屏是人机界面发展的主流方向。系统选用通讯能力强的西门子Smart 700IE触摸屏,其使用PPI与PC进行电缆通讯传递数据, PC通过9针D型的数据连接器IF 1B的RS-422端口连接。当切断电源时,使用RS-422电缆连接IF 1B端口和PC接口,并且把24V DC的电源开关连接到触摸屏电源接口上,这样可以与PC通电。

WinCC组态软件功能多,初学者容易上手。在生成工程时,只要通过鼠标点击就可以完成触摸屏的项目构成。使用图形组成的设置,优化了配置任务的复杂性。系统选用软件版本WinCC Flexible 2008。

组态界面设计步骤:1.根据锅炉供暖系统的控制要求,编写HMI组态画面图;2.当启动按钮按下时,回水温度和回水压力随着压力变送器和温度变送器检测,其值在不断的变化,显示当时阶段回水压力和回水温度的变化情况。再由控制设备来对其进行控制,来达到系统设定值。

4.系统仿真

根据锅炉供暖控制系统的要求,对回水压力/温度的实时变化做出组态趋势图。

5.结论

(1)依据燃煤锅炉供暖控制系统的要求,系统采用西门子S7-200 CPU224CN的PLC作为控制核心。根据管道上的回水压力变送器和回水温度变送器来分别检测管内回水压力和回水温度,再传送给PLC,经PID进行运算处理,控制ACS510变频器,从而控制炉排电机和补水电机的运行状态。同时通过触摸屏实时监控,来实现整个控制系统的安全运行,并对系统进行了动态仿真。

(2)系统的研制成功,为PLC在锅炉控制中的应用提供了依据,为锅炉的优化设计提供了发展方向。

[1]李云.浅谈我国锅炉供暖现状及改进措施[J].内蒙古科技与经济,2014,19:90-91

[2]马孝琴,刘法治.PLC和变频器在锅炉供暖控制系统中的应用[J].河南科技学院学报(自然科学版),2011,02

图3 供暖系统的回水温度控制子程序流程图