黑曲霉固体发酵DDGS降解黄曲霉毒素初探

2017-01-08齐景凯李丹丹王思珍牛化欣

■齐景凯 李丹丹 王思珍 牛化欣*

(1.内蒙古民族大学生命科学学院,内蒙古通辽028000;2.内蒙古民族大学动物科学技术学院,内蒙古通辽028000)

干酒糟及其可溶物(distillers dried grains with solubles,DDGS)是用玉米等谷物经发酵生产酒精后的残留物经过干燥形成的一种副产物,其良好的营养价值和低廉的价格,被广泛应用于畜禽和水产的生产[1],但在生产、运输、贮藏过程中易发生品质的变化或受到霉菌的污染,摄食后给猪、鸡、牛、鱼类等养殖动物造成了极大的危害[2-4]。为避免在长期储存的过程中减少黄曲霉毒素的污染,利用物理、化学和生物来降解其含量[5-6]。因此,本文利用黑曲霉固体发酵工艺技术,考察了不同发酵条件对DDGS黄曲霉毒素的生物降解效果,以期获得安全的饲料原料,更好的应用于动物饲料,将为人们生产出安全健康的食品。

1 材料与方法

1.1 材料与菌种

DDGS、麸皮和玉米蛋白粉来自内蒙古通辽市通大饲料有限公司。黑曲霉(编号3.6475)购于中国普通微生物菌种保藏管理中心(CGMCC)。

DDGS固体发酵培养基:DDGS 80%,玉米蛋白粉10%,麸皮(粉碎)10%。

1.2 仪器与设备

立式压力蒸汽灭菌器(上海申安医疗器械厂)、电热恒温干燥箱(太仓精宏实验设备公司)、SPX-80B-Ⅱ生化培养箱(上海贺德实验设备公司)、高速万能粉碎机(天津泰斯特仪器有限公司)、超净工作台(苏净集团安泰公司等)。

1.3 培养基及菌种扩大培养

察氏培养基:NaNO33 g、蔗糖30 g、K2HPO41 g、MgSO4·7H2O 0.5 g、KCl 0.5 g、FeSO4·4H2O 0.01 g、琼脂15 g、蒸馏水1 L,分装后121℃灭菌20 min,用于鉴定、保存及扩大培养黑曲霉。

开封安瓿瓶后,用移液枪吸取0.3~0.5 ml的液体培养基加入到安瓿瓶内,并微微震荡,使安瓿瓶内物体呈现悬浮状。而后,将全部菌液移入适宜的培养基内,在温度28℃左右,需氧的条件下培养黑曲霉。按照固定的培养基配方配制后,需经高压锅灭菌,同时,试验过程中需要的试管、培养皿等用品均进行了灭菌操作。活化后黑曲霉活菌液数量约8×108cfu/ml。

1.4 试验方法

1.4.1 DDGS的发酵流程

DDGS的发酵流程:活化菌种→接入液体培养基→适宜温度培养24 h→接入DDGS固体发酵培养基→放置-20℃保存→烘干→粉碎→发酵后待测DDGS中黄曲霉毒素含量的测定。

黄曲霉毒素B1测定采用HPLC检测方法,参考张盼等(2015)[7]。

1.4.2 发酵工艺设计

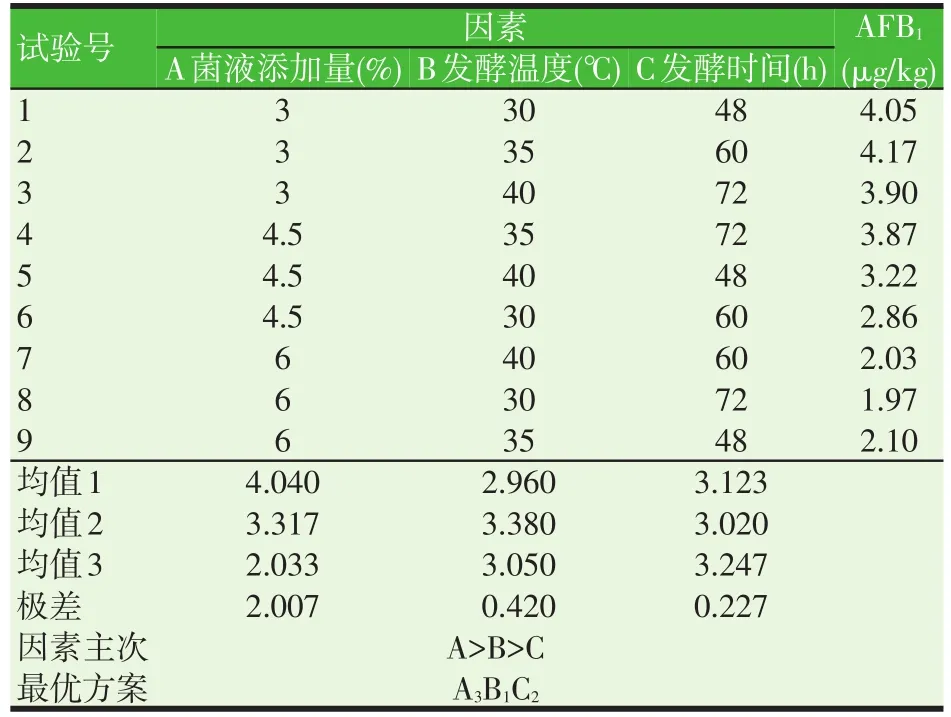

为了确定最优发酵条件,根据单因素试验结果,选取菌液添加量、发酵温度、发酵时间,进行三因素三水平的正交试验,因素水平如表1所示。

表1 黑曲霉菌发酵DDGS正交试验因素与水平

2 结果与分析

2.1 不同发酵条件对黑曲霉降解DDGS黄曲霉毒素B1效果(见表2)

表2 黑曲霉发酵DDGS中黄曲霉毒素B1的含量

从表2可知,对发酵产物黄曲霉毒素B1含量的影响,发酵因素从大到小依次是:A、B、C,降解后黄曲霉毒素B1含量最低组合为试验号8组(1.97 μg/kg),但是通过试验均值分析得出,最佳方案为:A3B1C2,此组合在试验组合中并未出现,需进一步验证。经试验,在A3B1C2发酵条件下,发酵DDGS黄曲霉毒素B1含量为1.84 μg/kg,均低于各试验组。由此,降低DDGS黄曲霉毒素B1固体发酵的优化工艺条件为菌液添加量6%,发酵温度30℃,发酵时间为60 h。

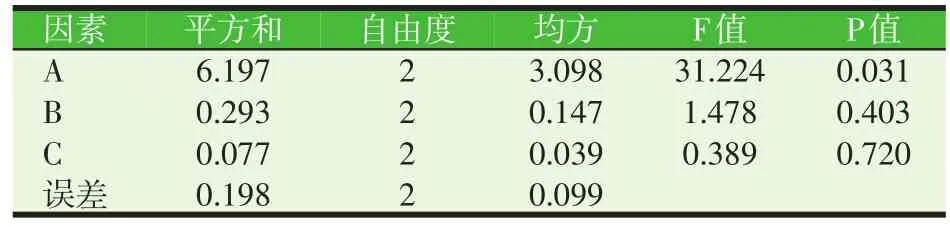

2.2 方差分析验证发酵因素对降解黄曲霉毒素B1显著性

表3 正交试验结果方差分析

由表3方差分析可以看出,菌液添加量对黑曲霉菌降解DDGS固体发酵培养基中黄曲霉毒素B1含量的影响显著(P<0.05),发酵温度和发酵时间对黑曲霉菌降解DDGS固体发酵培养基中黄曲霉毒素B1含量的影响不显著(P>0.05)。因此,适当增加菌液量或增加菌液内活菌数,提高黑曲霉降解DDGS黄曲霉毒素B1含量还需进一步试验。

固体培养基是以DDGS80%为主,麸皮10%和玉米蛋白粉10%为辅,其发酵前黄曲霉毒素B1的含量为8.12 μg/kg,在表2中降解到最低的1.97 μg/kg,黄曲霉毒素B1被降解了6.15 μg/kg,降解率达到75.74%,在本试验最优条件下,黄曲霉毒素B1降解后含量为1.84 μg/kg,降解率达到77.34%,取得了较好的效果。

3 结论

DDGS在畜牧和水产养殖中被广泛应用,但在生产、运输和贮藏过程中,易被霉菌污染,产生和沉积黄曲霉毒素B1,从而危害养殖动物和人类的健康。本试验利用黑曲霉固体发酵技术,在最优发酵工艺条件下,生物降解DDGS中的黄曲霉毒素B1取得了一定的效果。为寻找更佳的DDGS霉菌毒素微生物降解效果和减少发酵生产成本,筛选高效降解黄曲霉毒素B1的菌株、优化固体发酵培养基配方和发酵条件还需要进一步研究。