基于VR与PNN相结合的机电液控制系统故障诊断方法*

2017-01-07何德雨胡茑庆郭亦平

何德雨,胡茑庆,胡 雷,陈 凌,郭亦平

(1. 国防科技大学 装备综合保障技术重点实验室, 湖南 长沙 410073;2. 国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;3. 中船重工集团707研究所九江分部, 江西 九江 332007)

基于VR与PNN相结合的机电液控制系统故障诊断方法*

何德雨1,2,胡茑庆1,2,胡 雷1,2,陈 凌1,2,郭亦平3

(1. 国防科技大学 装备综合保障技术重点实验室, 湖南 长沙 410073;2. 国防科技大学 机电工程与自动化学院, 湖南 长沙 410073;3. 中船重工集团707研究所九江分部, 江西 九江 332007)

针对大型复杂机电液控制系统故障诊断中存在的数学模型获取困难、历史故障数据匮乏问题,提出了一种将虚拟样机与概率神经网络相结合的故障诊断混合方法。建立系统的虚拟样机,并对其可信性进行校核与验证。在此基础上进行大量随机性故障植入与仿真实验,获取故障仿真数据。经过特征提取与概率神经网络模式识别训练,形成用于诊断的知识库,从而实现故障诊断。以操舵系统作为研究案例,得到了较高的故障检测和隔离精度与较低的虚警及漏警率,验证了该方法的可行性,为大型复杂机电液控制系统故障诊断提供新的思路。

虚拟样机;机电液控制系统;概率神经网络;故障诊断

大型复杂机电液控制系统在国民经济生产和国防军事等领域中发挥着不可替代的作用,这类装备一旦发生故障,往往会导致非常大的经济财产和人员损失,因此对其进行实时的状态监控与故障诊断显得尤为迫切。然而,由于系统规模大,结构原理复杂,机电液混合造成的能量转换多变,使得对其进行系统级的故障诊断难度徒增,主要体现在以下两个方面。其一,系统的准确数学模型难以建立,导致基于模型的故障诊断策略难以实施;其二,历史故障数据的缺乏,导致专家经验知识的严重不足,也是制约装备定量故障安全分析技术的主要瓶颈[1]。

近年来,随着计算机科学技术的飞速发展,基于仿真的方法在各个学科领域和社会实践中得到了广泛的应用,这主要得益于仿真技术极强的灵活性、廉价性和高效性。将仿真技术应用于大型机电液控制系统的故障诊断中是一种可行的研究思路。本文在对控制系统故障诊断技术的研究现状进行总结后,提出一种将虚拟样机与概率神经网络(Probabilistic Neural Network, PNN)相结合的机电液控制系统故障诊断混合方法,克服了传统控制系统故障诊断方法存在的建模困难、数据匮乏等缺点。案例验证结果显示该方法具有较好的诊断效果。

1 控制系统故障诊断研究现状

故障诊断包含三层含义,即故障检测、隔离和辨识(Fault Detection, Isolation, and Identification, FDII)[2]。实际应用中,有效的故障检测和隔离一般必不可少,而故障辨识对于故障恢复、健康检测和维修决策非常重要。本文中的故障诊断是指故障检测和隔离。

控制系统故障诊断方法,总体上可分为以下三类:①基于信号处理的方法;②基于数学模型的方法;③基于学习和知识的方法。

基于信号处理的方法对系统传感器测量信号进行处理分析,按处理的方式又可分为两种。第一种对信号进行时域阈值检测或趋势分析[3],从数据中提取时域趋势特征;第二种对信号进行频域或时-频域混合分析,提取频域和时-频域特征,主要应用在齿轮箱和轴承等机械部件的故障诊断[4-5]。该类方法的主要问题是没用考虑测量信号之间的关联性,本质上加剧了虚警风险。

基于数学模型的方法通过分析实际系统与模型估计之间的残差以实现故障诊断。根据残差生成的方式,该类方法又可分为三种,分别是基于观测器(或者基于滤波器、基于状态估计)的方法[6]、奇偶空间法[7]和参数估计法[8]。这类方法的应用基础是必须获得控制系统的准确数学模型,而这对于大型复杂系统往往难以实现。

基于学习和知识的方法紧密依赖于系统的历史数据和专家经验知识。前者从系统的历史输入输出数据中通过学习获取数据驱动模型,以此作为残差估计的解析模型,这类方法又称为基于计算智能或人工智能的方法,主要包括人工神经网络[9]和模糊逻辑[10]等。后者使用系统if-then规则的专家知识和失效模式等经验,主要包括专家系统法[11]和故障树法等。这类方法的主要缺陷在于依赖于历史运行数据,诊断主观性强。

综上所述,控制系统故障诊断的三类方法各有优缺点。而对于大型复杂机电液控制系统,由于系统组成结构复杂,各种参数可测性差且存在较强的耦合现象,系统的故障征兆和故障原因之间又具有复杂的非线性映射关系[12],相比于简单的控制系统更难诊断。在前述的常规故障诊断方法中,第一类方法无法实现系统级诊断,第二类方法存在模型获取困难的问题,而第三类方法又缺乏历史运行数据,所以单独运用某种方法都很难胜任。为克服以上三类方法各自的缺陷,将第二类和第三类方法进行延伸和融合,提出一种基于虚拟样机与PNN相结合的故障诊断混合方法,试图开发出一条解决复杂机电液控制系统故障诊断问题的新途径。

2 基于虚拟样机与PNN的故障诊断方法

2.1 理论基础

作为仿真技术的一个分支,虚拟样机是从20世纪80年代逐渐发展起来的新技术,它是指建立在计算机上的系统仿真模型,在一定程度上具有与物理样机(原系统)相当的功能真实度。能够描述系统的基本功能和工作原理。虚拟样机可应用于系统设计、生产和评估的全寿命周期,在可靠性设计、制造、动态特性分析等领域有广泛的应用,能够节约成本、提高效率[13]。本文虚拟样机用于系统服役阶段的故障诊断,研究中选用AMESim(advanced modeling environment for performing simulation of engineering systems)作为虚拟样机建立模仿真平台,它是法国Imagine公司于20世纪末推出的基于键合图的系统建模、仿真及动力学分析软件,涵盖了机械、液压、气动、热、电磁等多学科领域,具有界面友好、模型库丰富和分析工具齐全等优点。

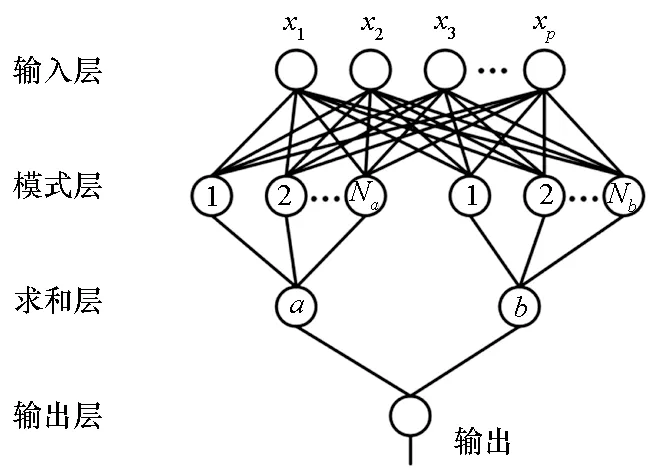

概率神经网络(Probabilistic Neural Network, PNN)是基于贝叶斯决策理论发展的一种径向基函数(Radial Basis Function, RBF)神经网络,具有分类能力强、学习速度快等优点,在模式识别与故障诊断等领域中应用十分广泛[14]。典型的两种模式的PNN神经网络拓扑结构如图1所示[15]。

图1 两种模式的PNN拓扑结构Fig.1 Topological structure of PNN for two modes

网络共分为四层,分别为输入层、模式层、求和层和输出层。其中输入层的神经元数量与训练样本的维数(特征向量维数)相对应。模式层中的神经元数量和各模式的样本数相对应。而在求和层,故障模式和神经元一一对应,这些神经元将模式层中一组神经元的输出求和,得到该模式的估计概率。决策层选择求和层中输出最大者为输出模式。

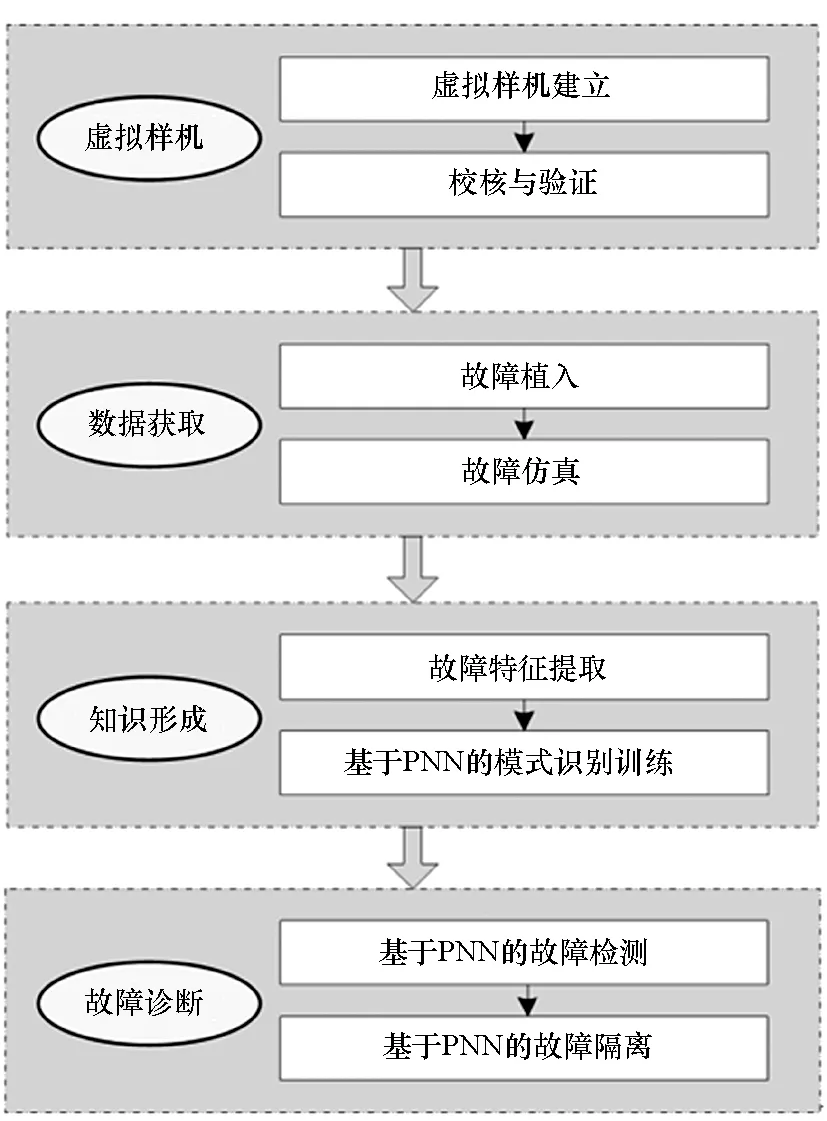

2.2 故障诊断混合方法框架

基于虚拟样机与PNN相结合的故障诊断混合方法的基本框架如图2所示。所谓的仿真知识,是指通过虚拟样机的仿真数据获取的诊断知识。该框架主要分为四个阶段。

图2 基于虚拟样机的故障诊断框架Fig.2 Fault diagnosis framework based on virtual prototyping

第一阶段,虚拟样机的确立。根据系统的工作原理和结构组成,选择合适的建模软件平台,搭建系统的虚拟样机。为确保虚拟样机具备较高的可信性,并且能否满足潜在应用的需求,必须经过严格的校核与验证(Verification and Validation,V&V)[16]。V&V是确保模型可信性的基础,是本方法的关键环节,应予以足够重视。V&V不是建模与仿真的末端工作,而是应该贯穿于建模与仿真的全寿命周期中。

第二阶段,故障数据的获取。要想获取仿真故障数据,需要经过故障植入与故障仿真两个步骤。故障植入是指在虚拟样机中通过改变参数、增减元件等手段人为地模拟某种故障发生的手段。而故障仿真是指在故障植入的基础上,指定采样间隔与仿真时间和其他初始化参数设置,通过仿真模拟故障发生对系统输出(或其他感兴趣的内容)所造成的影响。

为得到较为全面的诊断知识,仿真数据应该具备一定的全面性,即故障仿真须涵盖尽量多的运行场景。运行场景包含大量的随机变量,首先指定其中较为重要的几种随机变量及其概率分布,应用蒙特卡洛仿真方法,对这些变量进行随机抽样,在每次故障仿真中采用一个抽样值,通过足量的故障仿真实验完善仿真数据库。

第三阶段,故障知识的形成。首先根据故障仿真的结果,对所有故障模式进行分类。对仿真数据中表征故障发生的数据进行提取,从而减少数据存储量、提高训练效率,实现特征提取。在此基础上,运用PNN模式识别方法对所提取出的故障特征进行训练,生成用于故障诊断的知识库。每种故障类型对应一个诊断知识库,从而提高故障诊断的准确性。

第四阶段,故障检测和隔离。本方法致力于实时监测式的故障诊断。首先根据故障检测特征,基于PNN模式识别方法对系统是否发生故障以及故障的类型进行判断。在此基础上,应用发生的故障类型对应的故障诊断知识库,根据故障隔离特征,基于PNN方法对故障模式进行识别,从而隔离故障发生的部位,实现故障诊断。

3 案例研究

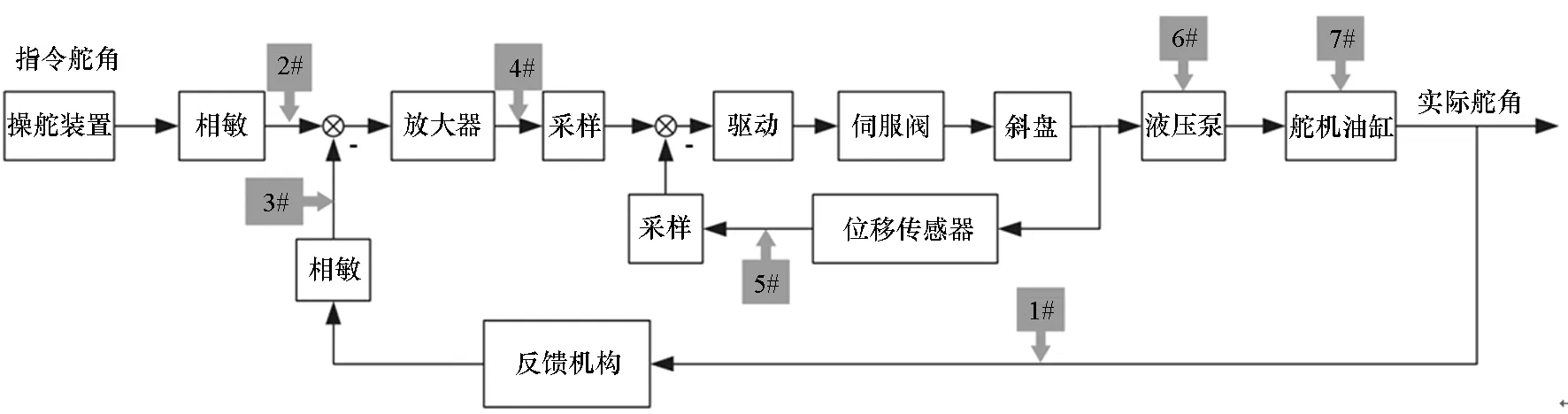

某型泵控液压缸操舵伺服控制系统由操舵装置、泵控装置、控制电路、舵机油缸以及舵角反馈机构等组成。它是一个典型的大型复杂、双闭环、机电液混合伺服控制系统,其控制原理如图3(a)所示[17]。

3.1 虚拟样机确立

在控制线路中有两个控制闭环,分别为舵角控制闭环与斜盘控制闭环。根据控制原理及实际系统液压部件参数,在AMESim的“信号与控制”“液压”和“机械”等元件库中选择相对应的元件搭建虚拟样机。其中,液压部分与实际系统基本达到元件级的一一对应,而电控部分及机械部分则力求实现模块功能,这样做既可以有效降低建模的复杂性,又能最大限度地保证虚拟样机与实际系统的逼真程度。最终所建立的虚拟样机如图3(b)所示。

本文对V&V的详细实施流程不做赘述,只研究最为关键的仿真结果验证环节。假设xt和yt分别是实际系统观测序列X仿真模型观测序列Y,则二者的误差序列为:

(a) 操舵系统控制原理图(a) Control principle of steering system

(b) 操舵系统虚拟样机(b) Virtual prototyping of steering system图3 操舵系统控制原理图和虚拟样机Fig.3 Control principle and virtual prototyping of steering system

et=xt-yt,t=1,2,…,N

(1)

其中N为序列长度。经过对相关文献中类似研究工作的总结分析,提出以下两个相似度验证指标。

1)相关系数:相关系数可以很好地比较两列数据的趋势相似性。相关系数的计算公式为:

(2)

2)差均方根(RootMeanSquare,RMS):采用误差序列的均方根值,考察仿真数据与实测数据之间的幅值相似度。 误差序列的RMS计算公式为:

(3)

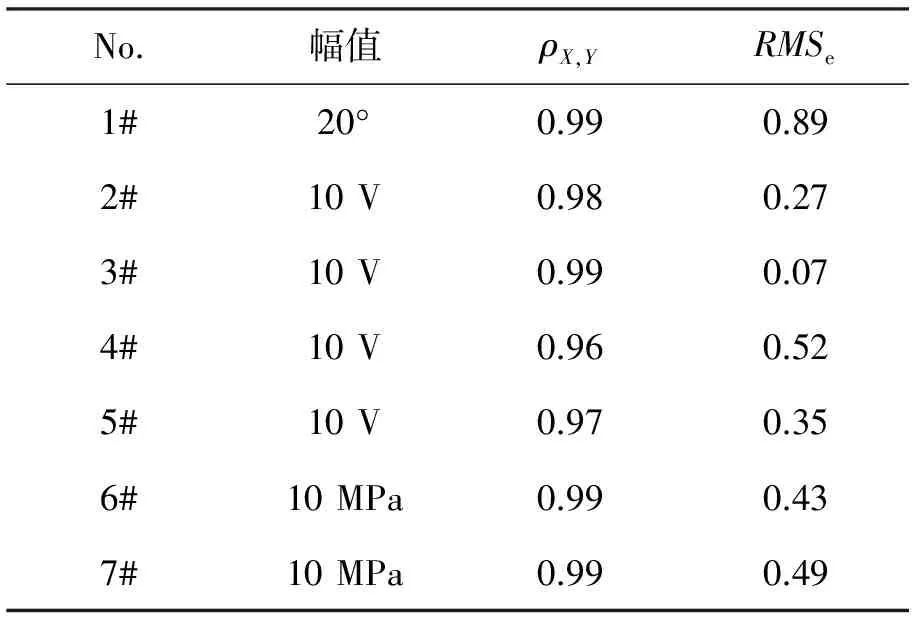

在V&V方案中,共有7个验证测点,如图3中的1#~7#所示。根据上文设计的验证指标的精确计算得到的验证结果如表1所示,说明所建立的虚拟样机与实际系统具备较高的相似度。

表1 虚拟样机模型校核与验证结果Tab.1 V&V result of virtual prototyping

3.2 故障数据获取

故障仿真的基础和核心是故障的植入。故障植入即根据待仿真故障类型和需求,构造故障模型,用人工的方法有意识地产生故障并施加于特定的被测系统中,以模拟该系统故障的发生。依据实际工程中功能故障建模与仿真的需求,功能故障植入可通过以下两种方式实现:①修改模型结构,即在模型中增加、删除一些与故障相关的图形元件,从而将正常部件模型转换为故障部件模型;②修改模块关键性能参数,即对图形元件中一些能准确表示故障现象的性能参数,包括输入输出参数或局部变量进行修改,以生成故障部件模型。

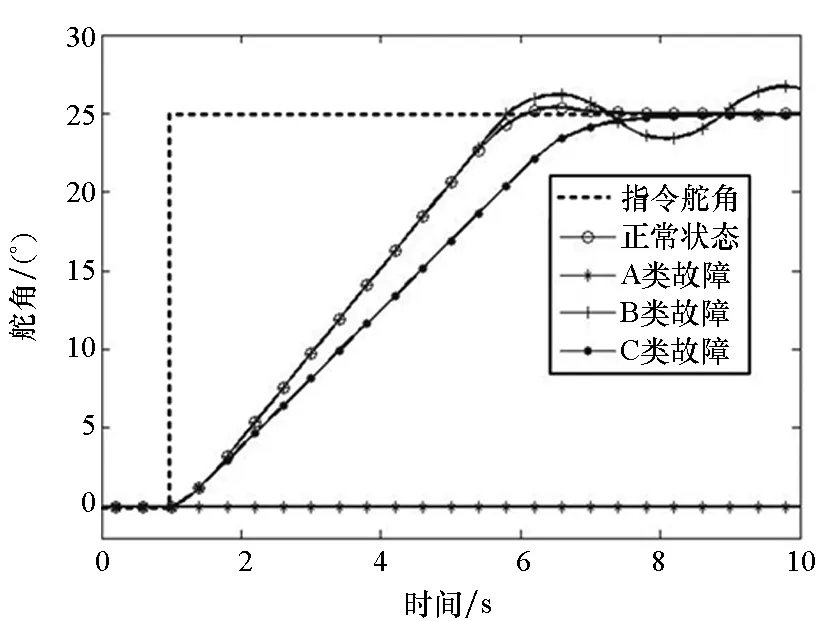

对系统可能的故障模式进行植入与仿真,根据仿真结果可以对故障模式进行分类。本案例中,基于舵角的变化情况,可以将所有故障模式分为三大类,即卡舵类(失效)故障(A类)、稳态误差故障(B类)和瞬态误差故障(C类)。三种故障类型的典型故障模式的故障仿真结果如图4所示。其中,A类故障选取模放板输出为0,B类故障选取斜盘反馈为0,C类故障选取模放板输出恒增益故障。相对来说,卡舵类故障所造成的危害性比其他两种更大。因此,本文主要对卡舵故障进行研究。

图4 典型故障的仿真结果Fig.4 Simulation results of typical faults

卡舵故障是指舵角保持原值,不跟随操舵指令变化。除了执行器故障外,有三种导致卡舵故障的故障模式,分别是模放板输出为0(故障 A1),泵控箱输出为0(故障 A2)以及舵角反馈为0(故障 A3)。这三种故障的故障植入方法如图3(b)的灰色框所示。

3.3 故障知识形成

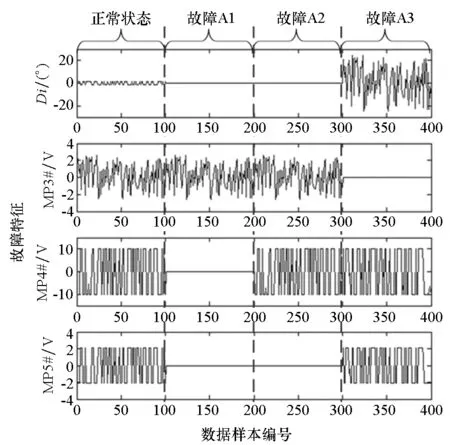

仿真数据不能完全作为知识进行存储,这是因为有的数据对于故障诊断非但不起作用,而且有可能造成负面效果,这时就需要对仿真数据进行“筛选”,提取出对于故障诊断有用的特征。如图5所示为正常、故障A1,A2和A3的各100次故障仿真的故障特征提取结果。为模拟实际情况,每次故障仿真中,指令舵角和初始舵角都是-30°~30°平均分布内的随机值。

图5 不同故障模式的卡舵故障特征Fig.5 Fault features of different fault modes of stuck rudder

卡舵故障既是一种瞬态性故障,也是一种稳态性故障。为尽早实现故障诊断,提取出卡舵的瞬态故障特征是最为理想的。根据对操舵系统瞬态特性的分析,从发出操舵指令后0.5 s时刻的测点数据,在故障与正常状态下就会有很大区别。因此,将相关测点0.5 s时的数据点提取出来作为故障特征,舍弃其他时刻的数据点。这样处理的依据是0.5 s前的数据故障特征尚不够明显,不利于诊断,而0.5 s时正常状态下舵角应有较明显的变化,已能够区分是否卡舵。缩短故障特征时间能够有效提高分析效率,减少仿真时间,有利于大量进行故障仿真试验以生成和完善故障数据库。例如本案例中的单次仿真时间可以缩短至0.5 s。用于故障检测的特征是当前舵角与初始舵角的差Di,用于故障隔离的特征是MP3#,MP4#和MP5#。

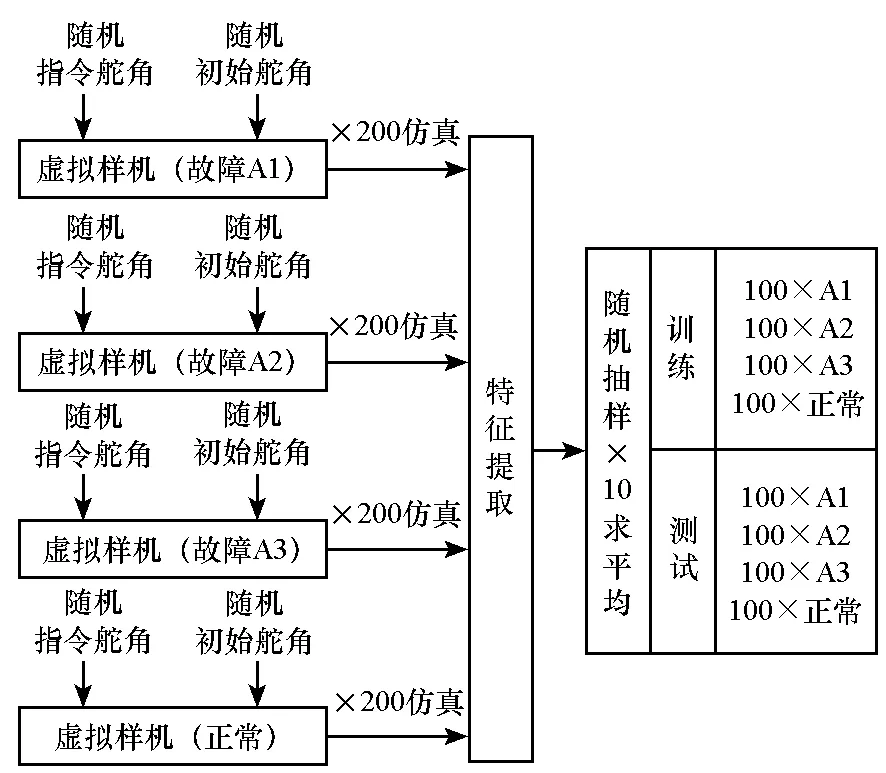

本案例验证中的仿真—训练—测试的流程如图6所示。故障模式A1,A2,A3和正常状态的虚拟样机,分别在随机指令和随机初始舵角下进行200次仿真实验,进行特征提取后,各随机抽取(打乱样本顺序)其中的100次作为训练样本,另外100次作为测试样本,进行10次这样的随机抽样,以测试结果的平均值作为诊断效果的评判依据。

图6 仿真—训练—测试的流程Fig.6 Flow path of simulation-train-test

3.4 故障诊断

采用测试样本对经过训练的PNN网络进行测试,从而用仿真数据实现对故障诊断方法的验证。如3.3节中所述,进行20次随机抽样。每次故障诊断的结果见表2。

表2 卡舵故障诊断结果Tab.2 Fault diagnosis accuracy of stuck rudder

从诊断结果可以看出,对于正常样本,平均的识别精度是99.2%,即虚警率为0.8%。对于卡舵类故障的整体故障检测精度是99.4%,即漏警率为0.6%。而在成功检测出的卡舵故障中,故障A1,A2和A3的故障隔离精度分别达到了100%,97.8%和96.7%。以上指标说明所提出的方法具备较好的故障诊断效果。

依照上述研究思路,可以进一步对B类故障和C类故障的诊断进行研究,实质上涉及早期微小故障的诊断,对于故障特征及诊断模型的要求更高,现阶段研究中的诊断效果比A类故障较差,有待更深入的研究。

4 结论

基于虚拟样机与PNN的混合方法的基本思想是建立原系统的虚拟样机,并对虚拟样机进行校核与验证;在此基础上,对虚拟样机进行随机性的故障植入与仿真试验,模拟真实工况获取仿真数据;进一步对仿真数据进行故障特征提取,并以PNN这种模式识别方法进行训练,形成用于诊断的知识库。诊断过程中,首先基于PNN进行故障检测,判定故障类型,进而基于PNN进行故障隔离。用操舵系统作为案例对所提出的方法进行验证。诊断结果表明,所提出的故障诊断方法具备较低的虚警率和漏警率以及较高的故障检测和隔离精度,从而证明了所提出方法的有效性。

所提方法的潜在应用对象并不局限于控制系统,凡是可以进行虚拟样机建模的系统,都可以尝试用此方法进行故障诊断。但同时需要指出的是,本文的研究过程中,并没有实测故障数据的验证支持,也未对噪声和干扰等负面影响进行研究,因此,在实际应用中还有待进一步研究。

References)

[1] 赵廷弟.安全性设计分析与验证[M].北京:国防工业出版社, 2011. ZHAO Tingdi. Safety design, analysis and verification[M]. Beijing: National Defense Industry Press, 2011.(in Chinese)

[2] Sobhani-Tehrani E, Khorasani K.Fault diagnosis of nonlinear systems using a hybrid approach[M]. New York,USA: Springer, 2009.

[3] Maurya M R, Rengaswamy R, Venkatasubramanian V.Fault diagnosis using dynamic trend analysis: a review and recent developments[J].Engineering Applications of Artificial Intelligence, 2007, 20(2): 133-146.

[4] 于德介, 程军圣, 杨宇. Hilbert-Huang变换在齿轮故障诊断中的应用[J].机械工程学报, 2005, 41(6): 102-107. YU Dejie, CHENG Junsheng, YANG Yu. Application of Hilbert-Huang transform method to gear fault diagnosis[J]. Chinese Journal of Mechanical Engineering, 2005, 41(6): 102-107. (in Chinese)

[5] Loparo K. Bearing fault diagnosis based on wavelet transform and fuzzy inference[J].Mechanical Systems and Signal Processing, 2004, 18(5): 1077-1095.

[6] 翟旭升, 谢寿生, 苗卓广, 等.基于T-S模糊模型的航空发动机非线性分布式控制系统故障诊断[J].航空动力学报, 2013, 28(6): 1429-1435. ZHAI Xusheng, XIE Shousheng, MIAO Zhuoguang, et al. Fault detection of aero-engine non-linear distributed control system based on T-S fuzzy model[J]. Journal of Aerospace Power, 2013, 28(6): 1429-1435.(in Chinese)

[7] Nguang S K, Zhang P, Ding S.Parity relation based fault estimation for nonlinear systems: an LMI approach[C]//Proceedings of American Control Conference, 2006: 5141-5146.

[8] Wang A P, Wang H. Fault diagnosis for nonlinear systems via neural networks and parameter estimation[C]//Proceedings of International Conference on Control and Automation, 2005: 559-563.

[9] Rengaswamy R, Mylaraswamy D, rzén K E, et al. A comparison of model-based and neural network-based diagnostic methods[J].Engineering Applications of Artificial Intelligence, 2001, 14(6): 808-818.

[10] 黄明.基于模糊聚类和灰色预测的飞行器控制系统故障诊断方法研究[D].长沙:国防科学技术大学, 2012. HUANG Ming.The research of fault diagnosis approach based on fuzzy C-means clustering and grey forecasting for flight control system[D].Changsha: National University of Defense Technology, 2012. (in Chinese)

[11] Cen N, Khan F, Iqbal M T.Real-time fault diagnosis using knowledge-based expert system[J].Process Safety and Environmental Protection, 2008, 86(1): 55-71.

[12] 冯文洁.典型工程机械机电液系统故障诊断[D].上海:同济大学, 2014. FENG Wenjie.Typical construction machinery electro-hydraulic system fault diagnosis[D].Shanghai: Tongji University, 2014. (in Chinese)

[13] 赵雯, 王维平, 朱一凡, 等.武器系统虚拟样机技术研究[J].国防科技大学学报, 1999, 2(1): 58-61. ZHAO Wen, WANG Weiping, ZHU Yifan, et al.Towards technology of virtual prototyping in weapon systems[J].Journal of National University of Defense Technology, 1999, 2(1): 58-61.(in Chinese)

[14] Malik H, Mishra S. Application of probabilistic neural network in fault diagnosis of wind turbine using fast, turbsim and simulink[J]. Procedia Computer Science, 2015, 58: 186-193.

[15] 叶志锋, 孙健国.基于概率神经网络的发动机故障诊断[J].航空学报, 2002, 23(2): 155-157. YE Zhifeng, SUN Jianguo.Probabilistic neural networks based engine fault diagnosis[J].Acta Aeronautica Et Astronautica Sinica, 2002, 23(2): 155-157. (in Chinese)

[16] Department of Defense. Instruction DoD modeling and simulation verification, validation and accreditation (VV&A) recommended practices guide 5000.61[S].USA: Department of Defense Directive, 1996.

[17] 胡良谋, 曹克强, 徐浩军.基于改进LS-SVM的液压舵机双闭环系统故障诊断[J].系统仿真学报, 2009, 21(17): 5477-5480. HU Liangmou, CAO Keqiang, XU Haojun. Fault diagnosis for hydraulic actuator double closed-loop system based on improved LS-SVM[J]. Journal of System Simulation, 2009, 21(17): 5477-5480. (in Chinese)

Fault diagnosis method of mechanic-electronic-hydraulic control system based on the combined virtual prototyping and probabilistic neural network

HE Deyu1,2, HU Niaoqing1,2, HU Lei1,2, CHEN Ling1,2, GUO Yiping3

(1. Laboratory of Science and Technology on Integrated Logistics Support, National University of Defense Technology, Changsha 410073, China;2. College of Mechatronics Engineering and Automation, National University of Defense Technology, Changsha 410073, China;3. The Jiujiang Branch of 707 Research Institution, China Shipbuilding Industry Corporation, Jiujiang 332007, China)

In the diagnosis of large-scale mechanic-electronic-hydraulic control system, and for the mathematical model was hard to build and the historic fault data was short, a hybrid fault diagnosis method based on virtual prototyping and PNN (probabilistic neural network) was proposed. Virtual prototyping was first built and its credibility was validated. On this basis, fault injection and simulation were conducted to obtain fault data, which was then extracted as fault features and trained by PNN to form diagnosis knowledge library. A case study of steering system was presented to verify the correctness of the proposed method, which shows that the accuracy of fault detection and isolation is high and the rate of false/missing alarm is low. The proposed method may bring a novel idea for the fault diagnosis of large-scale and complicated mechanic-electronic-hydraulic control system.

virtual prototyping; mechanic-electronic-hydraulic control system; probabilistic neural network; fault diagnosis

10.11887/j.cn.201606019

2015-08-18

国家自然科学基金资助项目(51475463)

何德雨(1987—),男,辽宁大连人,博士研究生,E-mail:hedeyu@nudt.edu.cn; 胡茑庆(通信作者),男,教授,博士,博士生导师,E-mail:hnq@nudt.edu.cn

TP206;TP273

A

1001-2486(2016)06-117-07

http://journal.nudt.edu.cn