深孔预裂爆破技术在坚硬特厚煤层综放工作面的应用

2017-01-06赵志国

赵志国

摘 要:介绍风水沟煤矿综放队施工6-3B东一片底分层综放工作面对顶煤进行深孔预裂爆破施工过程,克服了深孔装药困难,合理地布置深孔预裂爆破炮眼,不断优化装药结构和装药量,改进爆破工艺,保证了综放正常回采,大大地提高了综放工作面的回采率。

关键词:深孔预裂爆破;坚硬特厚煤层;冒放性差

中图分类号: TD712 文献标识码: A 文章编号: 1673-1069(2017)01-158-2

1 综放工作面及煤体预爆区概况

本工作面平均走向长310m,倾斜宽174m,斜面积53940m2。本工作面地质储量51.4万吨;设计采出量18.5万吨;设计顶煤回收量31.2万吨,设计工作面回采率96.7%。本工作面开采煤层为6-3B煤层,煤层最大厚度28.06m,最小厚度为27.81m,平均厚度27.93m,一、二、三、四、五分层平均动用20.5m,本分层剩余煤厚平均为7.5m。煤层层理发育,倾角为16°-19°,平均18°容重为1.27t/m3。6-3B煤层顶板主要为中砂岩,煤层底板为细砂岩,砂岩胶结性差,松散含水,易冒落,煤层地质构造简单。风巷断面为2.6m×2.7m 11号工字钢支护,运输巷为4.0m×2.7m 11号工字钢支护。

由于我矿煤的硬度较大,况且因为开采区涉及一块煤柱,煤层厚度很大,为了避免顶煤难以放出及放顶煤的块度过大影响运输,本工作面决定采取煤层深孔预裂爆破技术。煤体预爆区域为:6-3B东一片五分层回风道至本分层回风道之间的一块煤柱,宽度为40m,本试验段巷道长度为111.5m。煤层厚度最大为27m,最小厚度为15m,平均厚度21m。本煤柱深孔爆破试验段地质储量共计为21.3万吨。为了回收此煤柱,在该试验段区域采用煤体深孔预裂爆破将其回收。

首先进行了六煤东工作面放顶煤体预裂爆破设计,在工作面煤层厚度较大的地段开掘中间巷,在中间巷和回风道施工煤体预爆破孔,进行预裂爆破。

2 施工工艺技术要求

超前深孔松动爆破主要作用是:人为控制坚硬顶板冒落跨度和高度,减小顶板冒落面积。具体做法是在工作面巷道或特殊巷道(工艺巷)向顶板打深孔,在工作面前方一定距离进行爆破,预先破坏顶板内部的完整性,采用超前打眼、超前爆破。

2.1 煤体预爆孔布置及孔参数

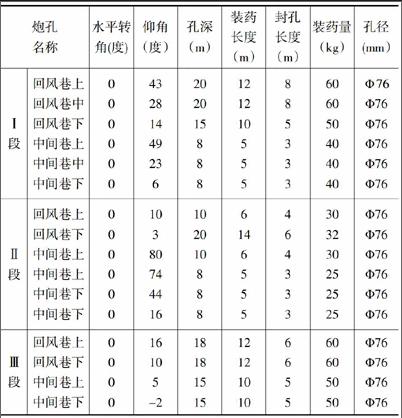

①煤体预爆孔在中间巷下帮和回风巷下帮布置预裂炮孔,中间巷和回风巷第一排炮孔距切眼5m处施工,煤体裂炮孔每组4-5个孔,其中回风巷两孔、中间巷两孔。水平转角为0°,呈双层炮孔。中间巷头炮孔、回风巷尾炮孔仰角分别为3°、10°、14°、16°、28°、43°49°、74°、80°,孔深分别为8m、10m、15m、18m、20m。

②煤体预爆孔孔口距巷道底板1.5m。

③煤体预爆孔参数见表一。

2.2 施工钻具

①煤体预爆破孔施工采用ZQS-65/2.5手持式气动钻机,成孔φ76mm。

②采用69高效螺旋杆型号为:ZGL69×1008-18。

③采用高效组合钻头型号为:ZTM76/4-18。

2.3 施工钻孔超前回采工作面煤壁距离

①第一组煤体预爆破后,此后每组煤体预爆破与工作面间隔距离不低于30-40m。

②两台钻机施工距离不得低于8.0m。

③打眼与装药不得平行作业。

2.4 装药、封孔

①煤体预爆破孔均采用反向装药结构。

②装药时,第一卷药要捆绑导爆组件,并将导爆组件从药卷非聚能穴插入,所有药卷聚能穴向外。

③装药前,首先必须清除炮眼内煤、岩粉,用木炮棍轻轻推入,不得冲撞或捣实,炮眼内的各药卷必须彼此密接。

④所有炮孔均采用2号岩石煤矿许用粉状乳化炸药,规格为φ70mm×400mm。重量为2千克╱卷,使用煤矿许用导爆组件和煤矿许用瞬发电雷管。

⑤封孔必须使用黄土泥封实,封孔分两次进行,方法是:第一次先封至距孔口0.5m处,第二次封孔时,将雷管与导爆组件捆绑牢固后塞入该空段内再封土,直至全部封满捣实,将外露雷管脚线扭接短路。

2.5 爆破

① 煤体孔预爆破必须一次爆破一组炮孔。

②爆破工作按顺序进行(由靠工作面里向中间巷外方向)。

③煤孔预爆破超前工作面煤壁距离不得小于30m-40m。

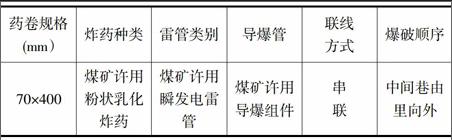

④爆破说明书见表二。

⑤煤体预爆破均采用串联方式联线。每孔使用1个瞬发电雷管。

表二

[药卷规格

(mm)\&炸药种类\&雷管类别\&导爆管\&联线

方式\&爆破顺序\&70×400\&煤矿许用粉状乳化炸药\&煤矿许用瞬发电雷管\&煤矿许用导爆组件\&串

联\&中间巷由

里向外\&]

2.6 火工品管理

①火药及雷管必须分装分运严禁混装混运,炸药必须用专门的火药车运送。

②火药箱、炸药箱必须放在符合安全规程的专用地点。

③当班未使用的雷管必须及时交到火药库,严禁私自存放。

④当班放炮员必须给区队汇报炸药使用情况,有明确的使用及打眼记录。

⑤起爆药卷与爆破药卷要分装分运,严禁混装混运。

3 施工组织情况

因为此爆破技术在我矿乃至公司属于首次采用,所以,我们事先对中间巷的设计、爆破材料的选择、爆破方法、爆破时间的确定、爆破与开采的距离、人员安排和组织、施工安全措施等进行了周密的研究和探讨,在施工中严格管理,保证质量,以实现预期效果。

成立了初次煤体预爆破必须由初次煤体预爆孔领导小组,做到现场指挥,施工队组负责设岗警戒,撤离工作面人员,得到初次煤体预爆破领导小组同意后,煤体预爆破工作方可进行,并严格按爆破操作程序执行。

由保安队负责在中间巷配备一名瓦检员,负责日常瓦斯检查工作并负责定期测定中间巷和回风巷风量、保证有足够的风量。

正常爆破由工作面的跟班干部和班组长共同负责完成爆破前人员撤离工作。

当班工长必须携带便携式瓦斯报警仪。

每班安排专职放煤工进行放煤作业,并执行间隔多轮循环放煤制度,班长、质检员进行现场监督,并做好记录。

施工前,事先确定施工人员数量,深孔爆破人员必须指定专人和专职班组长进行施工,中间巷和回风巷煤体预爆破孔的爆破时间安排在检修班(二班)与一班的交接时间进行。

4 取得的效益和收到的效果

通过本工艺的施工,破坏了顶板内部的完整性,使岩体内应力重新分布,增加和扩展了顶板原始裂隙,避免了开采过程中形成大面积悬顶现象,防止和减弱这种大面积顶板来压现象。

①由于该项施工破坏了顶板内部的完整性,增加和扩展了顶板原始裂隙,极大地增大了放煤效果,为顺利生产创造了有利条件。

②在深孔预裂爆破地段,较好地放出了顶部的煤炭,提高了回采率,在斜长177米、平均煤厚9.35米、平均走向长105米的范围内共采出煤炭产量29.4843万吨,采放比达到了1:4以上,比一分层多回采出煤炭10万多吨,取得的直接经济效益约1400万元。

③减少了所放煤的块度,大大减少了支架尾梁卡块蹩货现象发生,降低了因此而导致的事故。

④大幅延长了放煤时间,严格按照多轮间隔的放煤方法,保证顶板均匀下沉,延缓砂岩混入的时间,从而提高放煤效果,保证煤质。并减轻了工人的劳动强度,提高了工作效率。

⑤通过在六煤东成功实验深孔预裂爆破工艺,为今后的实体煤开采积累了深孔预裂爆破技术参数和经验。⑥通过合理安排、精心组织,实现了施工的安全。

5 结束语

坚硬特厚煤层综采放顶煤开采,应用深孔预裂爆破进行顶煤弱化技术在风水沟煤矿从未进行过探索和研究,通过此次实验与现场应用,取得了较好的效果。大幅提高了资源回收水平,减少了顶煤损失,为公司及矿今后此技术的应用和推广积累了宝贵的经验。为今后工作面设计提供了依据。同时,在应用深孔预裂爆破技术的同时,也要进一步加强放煤作业的施工组织,规范员工的操作行为,提高资源回收水平,将深孔爆破技术应用在现场实际操作上取得较好的效果。

参 考 文 献

[1] 王海东.深部开采低渗透煤层预裂控制爆破增透机理研究[D].中国地震局工程力学研究所,2012.