东海大桥钢管桩在役牺牲阳极性能分析及剩余寿命评定

2017-01-06程明山

程明山

(青岛双瑞海洋环境工程股份有限公司,青岛 266071)

应用技术

东海大桥钢管桩在役牺牲阳极性能分析及剩余寿命评定

程明山

(青岛双瑞海洋环境工程股份有限公司,青岛 266071)

通过对东海大桥钢管桩在役牺牲阳极现场取样,观察其腐蚀形貌,系统分析阳极本体化学成分及其电化学性能,推算牺牲阳极的消耗量及剩余寿命。结果表明:受海水电阻率变化影响,不同桥墩处阳极表观及溶解度差异较大;阳极化学成分、开路电位及工作电位仍满足GB/T 4948-2002标准要求,但电流效率有所降低;根据阳极实际消耗率测算其使用寿命满足33 a的设计要求。

钢管桩;腐蚀产物;牺牲阳极;阴极保护

我国沿海地带已建成多座以钢管桩为基础的跨海大桥和滨海码头,其钢管桩长期浸泡在海水中。为延缓金属结构物在海洋环境中的腐蚀,钢管桩水下区和泥下区通常采用铝合金牺牲阳极进行保护。由于建管分离,加上大桥、码头养护单位的专业技术局限性,从阴极保护电位方面研究钢管桩保护效果的文章较多,但关于在役牺牲阳极运行状况的文献鲜有报道。

东海大桥钢管桩潮差区段涂敷环氧重防腐蚀涂料,水下区段和泥下区段为裸管,钢管桩水下区和泥下区采用高效铝合金牺牲阳极保护,阴极保护设计寿命33 a[1],目前已运行了10 a左右。为准确掌握大桥钢管桩铝合金阳极使用现状,有针对性地对大桥钢管桩在役牺牲阳极运行状况进行了重点抽检,即在有代表性的三根钢管桩的水面附近、泥面附近各取下一块铝合金阳极,结合环境工况条件,系统地分析了铝合金阳极在海洋环境中的腐蚀状况及电化学特征,计算牺牲阳极实际消耗率,推算阳极剩余使用寿命,为类似项目防腐蚀设计时关键参数的选取提供参考,也为设计运行百年的大桥钢管桩的有效保护提供技术数据和科学依据。

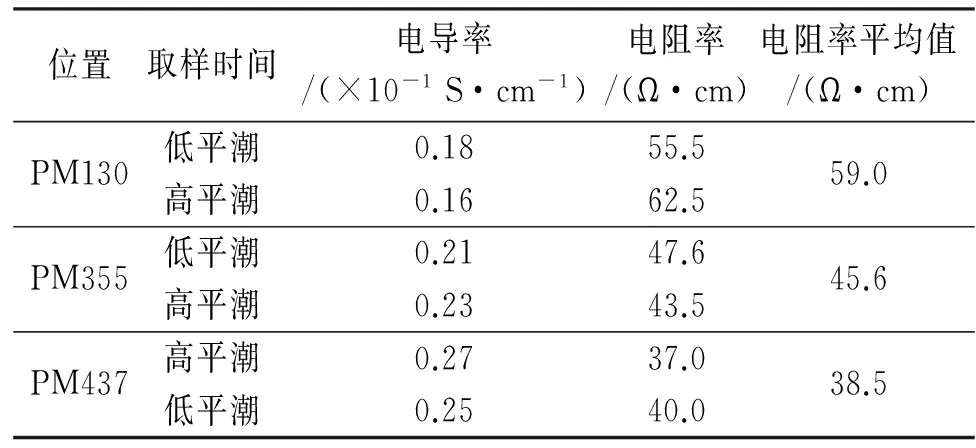

1 海水电导率测试

在大桥两端及中间位置各选择一个墩为取样点,即PM130墩(芦潮港侧)、PM355墩(主通航孔附近)、PM437墩(洋山港侧),分别在高平潮、低平潮时,从取样点附近海域取水样。采用DDS-11A型电导率仪对水样进行分析,再将测得的电导率转换成电阻率,结果见表1。

表1 东海大桥不同位置处海水的电阻率

Tab. 1 Resistivity of seawater at different positions of East China Sea bridge

位置取样时间电导率/(×10-1S·cm-1)电阻率/(Ω·cm)电阻率平均值/(Ω·cm)PM130低平潮0.1855.559.0高平潮0.1662.5PM355低平潮0.2147.645.6高平潮0.2343.5PM437高平潮0.2737.038.5低平潮0.2540.0

从表1可以看到,东海大桥不同位置处海水的电阻率差异较大。洋山港侧海水的电阻率较低,高平潮时为37.0 Ω·cm,低平潮时为40.0 Ω·cm,平均值为38.5 Ω·cm。芦潮港侧海水的电阻率较高,高平潮时为62.5 Ω·cm,低平潮时为55.5 Ω·cm,平均值为59.0 Ω·cm。主通航孔附近海水的电阻率介于洋山港侧与芦潮港侧之间。同一测量点在高平潮与低平潮时海水电阻率差别不大,相差10%左右。

2 腐蚀状态

在上述选定的PM130墩、PM355墩、PM437墩,每个墩挑选一根钢管桩,在其水面附近和泥面附近采用水下切割的方法切取在役阳极各一块,分别编号为PM130上、PM130下、PM355上、PM355下、PM437上、PM437下,观察阳极的腐蚀形貌。

由图1可以看到,阳极表面均覆盖了一层灰白色腐蚀产物,如图1(a)所示;在阳极棱角处还可见较多光亮半透明物质,为结晶盐;此外,阳极表面局部区域存在不同程度的海洋生物污损,主要是贝壳类海洋生物的壳体附着在阳极腐蚀产物层外表面。

(a) 阳极表面 (b) 结晶盐 (c) 海洋生物沉积物图1 未作任何处理时阳极的腐蚀形貌Fig. 1 Corrosion morphology of anodes without any treatment:(a) surface of anode; (b) crystalline salt and (c) fouling of marine life

将上述阳极在68%(体积分数)浓硝酸中浸泡9~10 min,再用水冲洗[2],处理后阳极的腐蚀形貌见图2。由图2可以看到,经过酸洗处理后,阳极表面的污损以及绝大部分腐蚀产物被去除, PM130上、PM130下及PM355上、PM355下4个阳极表面有较多腐蚀坑;PM437上、PM437下阳极表面腐蚀坑较少,表面比较平整;阳极端部铁芯出现铁锈,这是在酸洗过程中由于硝酸腐蚀导致的。

对阳极表面腐蚀坑进行统计,结果见表2。由表2可以看到,PM437上、PM437下阳极表面腐蚀坑的平均直径约2.0 cm,深度约1.0 cm;PM130上阳极表面腐蚀坑的最大深度达4.5 cm,最大直径达6.0 cm,局部溶解相对明显;PM355阳极表面腐蚀坑的尺寸介于PM130、PM437阳极表面腐蚀坑的之间;同一墩台处,水下区和近海泥区阳极腐蚀形貌差别也较小。

综上可知:东海大桥的铝合金阳极在运行10 a后,表面覆盖有一层腐蚀产物,产物层厚度约为1 cm;各阳极表面均发生不同程度的溶解,出现腐蚀坑。其中,PM437上、PM437下阳极溶解较多,但表面溶解坑少,表面比较平整,腐蚀坑平均直径约2.0 cm,深度约1.0 cm;PM355、PM130阳极溶解较轻,但局部溶解相对明显,阳极表面腐蚀坑的最大深度达4.5 cm,最大直径达6.0 cm。不同位置阳极消耗量与所处水域海水电阻率大小有关。

3 化学成分和电化学性能

3.1 化学成分

试验材料选用PM355上阳极,在距离PM355上阳极梯形上表面5,10,15 cm处切取三片阳极试片,分别标注为试片A、B、C。采用直读光谱仪分析阳极的化学成分。

(a) PM355上 (b) PM355下 (c) PM130上

(d) PM130下 (e) PM437上 (f) PM437下图2 酸洗后各阳极的腐蚀形貌Fig. 2 Corrosion morphology of anodes after acid pickling:(a) PM355 up; (b) PM355 down; (c) PM130 up; (d) PM130 down; (e)PM437 up and (f) PM437 down

表2 各阳极表面腐蚀坑的尺寸Tab. 2 Dimensions of corrosion pits on the surfaces of different anodes cm

从表3可以看出,运行近10 a后,铝合金阳极的化学成分依然满足GB/T 4948-2002标准,没有因基体内不同部位的电化学活性不同而出现选择性腐蚀的现象。

3.2 电化学性能

电化学性能测试在电化学工作站上采用加速试验法并根据文献[2]进行,试验周期为96 h,测试溶液为海水。测试时采用三电极体系,工作电极为试片A、B、C,辅助阴极为碳钢圆筒,参比电极为饱和甘汞电极(SCE)。测试得到的电位均相对于SCE。选取第3天时的电位为工作电位,施加的电流密度为56 mA/cm2。试验结束后,计算阳极试样的实际电容量。根据式(1)计算在役铝合金阳极的电流效率。

表3 铝合金阳极不同位置处的化学成分(质量分数)Tab. 3 Chemical composition at different positions of aluminum alloy anode (mass) %

式中:η为阳极的电流效率,%;Cr,Ct分别为阳极的实际电容量和理论电容量,A·h/kg。

3.2.1 开路电位及工作电位

从表4可以看到,阳极不同深度处试片的开路电位基本都不高于-1.10 V,工作电位在-1.06 V左右,差别较小,均满足GB/T 4948-2002标准的要求。

表4 铝合金阳极不同位置处的开路电位和工作电位Tab. 4 The open circuit potential and operating potential at different positions of aluminum alloy anode V

3.2.2 电流效率

从表5可以看到,高效铝合金牺牲阳极运行近10 a后,阳极电流效率均匀、稳定,电流效率绝大多数在86~87%,平均电流效率为86.7%,比标准要求的90%略低[3]。以上结果表明运行近10 a,东海大桥钢管桩铝合金阳极的电流效率略有下降。

表5 铝合金阳极不同位置处的电流效率

Tab. 5 The current efficiency at different positions of aluminum alloy anode

试片腐蚀质量损失/g实际电容量/(A·h·kg-1)理论电容量/(A·h·kg-1)电流效率/%试片A-11.02952402.482857.8284.07试片A-20.97632534.252857.8288.68试片A-31.00392465.732857.8286.28试片B-10.99202496.322857.8287.35试片B-20.99852480.912857.8286.81试片B-30.98382519.082857.8288.15试片C-10.97532542.062857.8288.95试片C-20.98022530.462857.8288.55试片C-31.06522329.472857.8281.51

3.3 剩余寿命评估

将上述PM130上、PM130下、PM355上、PM355下、PM437上、PM437下6块阳极酸洗处理,阳极表面污损以及绝大部分腐蚀产物被溶解掉后干燥,然后用电子秤称取阳极剩余质量,计算铝阳极消耗量,以此推算阳极的剩余寿命。

东海大桥所用铝合金阳极,其阳极利用系数按0.9考虑[4],即当阳极溶解消耗量达到铝合金阳极最初质量的90%时,阳极性能下降且不再稳定,此时需要更换阳极。采用三墩台铝合金阳极在10 a内的消耗量作为消耗率依据,假定阳极在未来的消耗速率与过去10 a的年消耗率保持相同,剩余寿命计算公式如下:

式中:T为牺牲阳极的剩余寿命,a;w0为牺牲阳极剩余有效质量,kg;E为牺牲阳极年实际消耗率,kg·a-1;w1为牺牲阳极设计净重,kg;μ为牺牲阳极的利用系数,取0.9;w2为牺牲阳极消耗量,kg;t为牺牲阳极已使用年限,a。

4 剩余寿命的评估结果

从表6可以看到,铝合金阳极出现不同程度的质量损失,洋山港侧阳极的质量损失较大,单支阳极的最大消耗量36.5 kg,年实际最大消耗率为4.13 kg/a;芦潮港侧阳极的质量损失较小,单支阳极的最大消耗量20.8 kg,年实际最大消耗率为2.08 kg/a。各阳极剩余寿命差异较大,洋山港测PM437墩阳极剩余寿命在22.8~23.1 a,主通航孔附近PM355墩阳极的剩余寿命在34.5~39.5 a,芦潮港侧PM130墩阳极的剩余寿命在52.7~53.0 a。同一钢管桩的水下区与近海泥区上下两块阳消耗量比较接近,阳极剩余使用寿命也相差不大。

表6 铝合金阳极剩余寿命的评估结果

Tab. 6 The evaluation results of remaining life of aluminum alloy anodes

阳极单支阳极最大消耗量/kg已使用年限/a年实际消耗率/(kg·a-1)剩余有效质量/kg剩余寿命/aPM437上36.18.834.0994.423.1PM437下36.58.834.1394.022.8PM355上27.09.003.00103.534.5PM355下23.99.002.70106.639.5PM130上20.810.002.08109.752.7PM130下20.710.002.07109.853.0

综上所述,东海大桥不同区域钢管桩上铝合金阳极的消耗量及剩余寿命差别较大。除了泥面高程、流速、水温差异等因素外,海水电阻率的变化是产生这种较大差别的主要原因。PM437墩靠近洋山港侧,附近海水的平均电阻率为38.5 Ω·cm,海水相对偏咸,钢管桩保护电位偏正,在阳极工作电位一定的情况下,阳极驱动电压较大,而回路电阻小,阳极消耗快,使用寿命短;反之,PM130墩靠近芦潮港大陆侧,附近海水的平均电阻率为59.0 Ω·cm,是洋山港侧海水的1.53倍,海水明显偏淡,钢管桩保护电位负,阳极驱动电压小,而回路电阻大,阳极消耗慢,使用寿命较长。PM355墩位于大桥中间位置,附近海水的电阻率也介于两者之间,其铝合金阳极的剩余使用寿命也在两者之间。

洋山港侧阳极消耗最快,阳极的平均剩余寿命为23 a,加上已运行8.83 a,故洋山港侧阳极的使用寿命在32 a左右,接近设计使用寿命(33 a),建议在接近设计使用寿命的几个年份内加强监测,以确保洋山港侧大桥钢管桩在第一个设计周期内的防腐蚀安全可靠运行;主通航孔到芦潮港侧铝阳极已使用了9~10 a,其阳极的剩余寿命34.5~53.0 a,所以主通航孔到芦潮港侧钢管桩阳极的使用寿命大于设计使用寿命,可确保大桥钢管桩在第一个设计周期内防腐蚀安全可靠运行。

5 结论

(1) 通过现场水样分析,东海大桥桥址海水电阻率为37.0~62.5 Ω·cm,不同墩台处海水电阻率差别较大,洋山港侧的海水电阻率明显小于芦潮港侧的,海水更咸一些;同一桥墩处高平潮和低平潮时海水电阻率变化不大。

(2) 铝合金阳极运行10 a后,表面均覆盖一层灰白色腐蚀产物,产物层厚度约为1 cm。不同墩台处的阳极表观及溶解程度差异较大,但同一钢管桩上阳极表观及溶解程度变化不大。

(3) 牺牲阳极运行近10 a,阳极化学成分、开路电位及工作电位仍满足GB/T 4948-2002标准,但阳极电流效率略有降低。

(4) 通过对三墩台六块高效铝合金牺牲阳极分析计算,东海大桥钢管桩牺牲阳极年实际消耗率为2.07~4.13 kg/a,阳极剩余寿命为22.8~53.0 a。其中洋山港侧阳极的使用寿命基本接近33 a的设计使用寿命,而芦潮港侧阳极使用寿命大于设计使用寿命。洋山港侧阳极消耗明显快于芦潮港侧,主要原因与洋山港侧海水电阻率较低,海水腐蚀性较强有关。

[1] 皇甫熹,刘小方. 东海大桥打入式桩基础耐久性研究与应用[J]. 世界桥梁,2004(增):17-20.

[2] GB/T 17848-1999 牺牲阳极电化学性能试验方法[S].

[3] JTS 153-3-2007 海洋工程钢结构防腐蚀技术规范[S].

[4] GB/T 4948-2002 铝-锌-铟系合金牺牲阳极[S].

Performance Analysis and Residual Life Assesment of Existing Sacrificial Anodes for East China Sea Bridge Steel Piles

CHENG Ming-shan

(Sunrui Marine Environment Engineering Co., Ltd., Qingdao 266071, China)

On site sampling of sacrificial anodes in the East China Sea Bridge steel piles, the anodic corrosion morphology was observed, the chemical composition and electrochemical performance of the anodes were analyzed systematically, and the consumption of sacrificial anodes and the remaining life of the anodes were calculated. The results show that anodic appearance and solubility appear apparent differences at the different piers because the bridge water resistivity changes. Anode chemical composition, open circuit potential and operating potential still meet the requirement of GB/T 4948-2002 standard, but the current efficiency was reduced. According to the actual consumption rates of anodes, the service life of the anodes can meet the design requirements of 33 years.

steel pile; corrosion product; sacrificial anode; cathodic protection

2016-03-10

程明山(1967-),高级工程师,硕士,从事腐蚀控制技术研究与应用,13621860330,chengms@sunrui.net

10.11973/fsyfh-201612010

TG142.71

A

1005-748X(2016)12-0994-05