带铜片嵌件的汽车接插件多向抽芯注塑模设计

2017-01-06丁明明蔡丹云浙江水利水电学院机械与汽车工程学院浙江杭州3008江苏大学机械工程学院江苏镇江03

黄 勇,陈 炜,丁明明,蔡丹云(.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 3008;.江苏大学 机械工程学院,江苏 镇江 03)

带铜片嵌件的汽车接插件多向抽芯注塑模设计

黄 勇1,陈 炜2,丁明明1,蔡丹云1

(1.浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018;2.江苏大学 机械工程学院,江苏 镇江 212013)

带铜片嵌件的汽车接插件注塑成型难点在于铜片的固定、保证嵌件连接处塑件的强度及多向抽芯,接插件成型工艺参数在Moldflow软件中分析得到,并在此基础上设计了带嵌件固定机构的多向抽芯的汽车接插件注塑模,找出了最优化的工艺方案,并且控制了嵌件的变形量.多向侧抽芯机构的设计有效解决了双向侧孔成型问题,可为类似零件的模具设计提供借鉴.

嵌件;汽车接插件;多向抽芯

0 引 言

汽车接插件是以铜片为嵌件的注塑件,区别于将铜片组装于塑件上的传统方法,该类产品结构独特新颖,铜片紧密结合在塑件里而不易松动脱落,大大提高电路的稳定性和可靠性,因而广泛应用现代汽车电子线路中.然后该类零件结构复杂且有多向侧孔,成型难度大,嵌件难固定且易变形,给模具设计和工艺设计带来困难.

1 产品工艺性分析

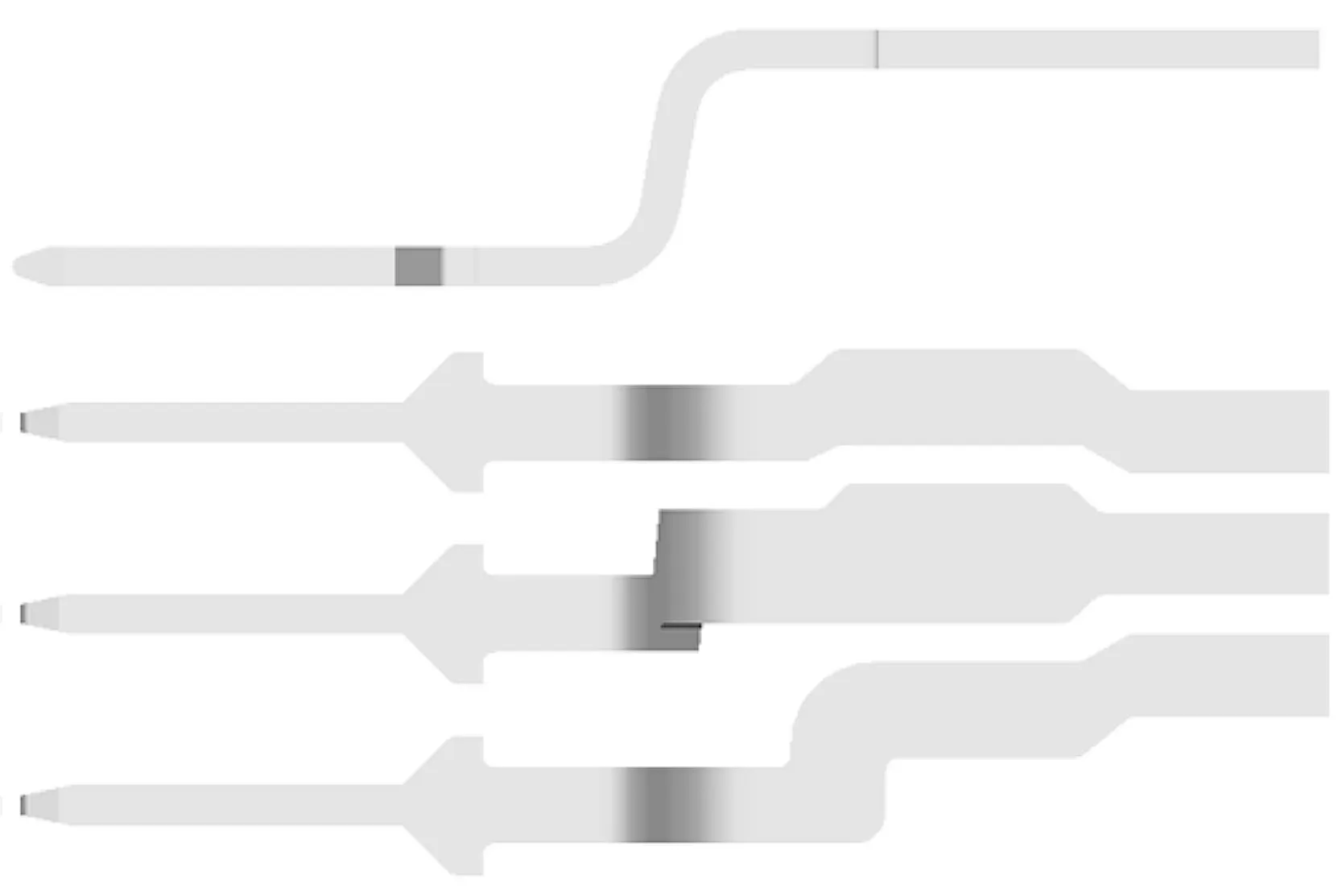

图1所示为汽车接插件产品,接插件结构复杂,且含三根铜片嵌件,嵌件示意(见图2).金属嵌件在注射模注射成型过程中,首先要解决的是嵌件的定位问题,因受到高压熔体流的冲击,嵌件可能发生位移或变形,同时塑料还可能挤入嵌件表面,影响嵌件使用,因此嵌件必须可靠定位;其次还要考虑金属嵌件的安放和塑件的取出是否方便.

作为车用接插件产品,为保证汽车电器性能可靠,需要有效保证插入的金属端子在一定的拔脱力下不能从塑件中拔出,气穴和熔接线不应该出现在嵌件附近的部位,以保证嵌件附近部位的强度.

图1 汽车接插件产品三维图

图2 三根嵌件

塑件材料为Ultradur B 4300 G6(PBT+GF30),零件需三个方向六处抽芯,且各处抽芯的距离并不相同,上侧抽芯距离短,下侧抽芯距离长,因此下侧先开始抽芯,到一定的距离后下侧才开始一起抽芯.

2 模流分析

鉴于汽车接插件在生产中存在的难度,为了得到最好的注塑工艺参数,特于某型号汽车接插件为对象,利用Moldflow软件中的分析模块—MPI对其成型过程进行模拟分析.

Ultradur B 4300 G6材料特性为:模具温度为60 ℃~100 ℃,熔体温度为250 ℃~275 ℃,绝对最大熔体温度280 ℃,顶出最大温度180 ℃,最大剪切应力0.4 MPa,剪切速率50 000 s-1.因此,以下工艺参数进行分析:模具温度80 ℃熔体温度260 ℃充填速度为50 cm3/s,冷却时间20 s,速度压力转换:由充填的99%.

(1)填充时间

在浇口位置处最早填充,塑件的外轮廓底部最后填充,总填充时间为0.22 s.从图3填充时间中可以看出,塑件没有颜色缺陷部分,表明浇注系统设计合理,塑料能完全充满型腔,且流动平衡.[1]

(2)流动前沿温度

熔体温度分布是分析熔体流动情况的重要指标,在熔体流动好的地方,温度一直保持在较高的水平,否则温度下降很快.图4中流体外表温度分布较均匀,表面质量将得到保证.

(3)熔接痕、气穴

熔接痕产生于两股低温熔体相遇的位置,熔接痕的出现对制品强度有一定的影响,熔接痕会削弱制品的结构强度,并在制品的表面产生缺陷,由于熔接痕深入塑件内部,即便采用抛光和涂漆等后处理工艺依然难以消除.应尽量缩短熔接痕的长度并避免其出现在塑件的主要受力部位或重要外观面.从图5看出熔体流动均匀,嵌件附近的部位未出现大而长的熔接,也未出现明显气穴,这保证了嵌件连接处的强度.另外,可通过加强该处的排气和提高模具温度的方法改善熔接痕现象,图5的熔接痕和图6的气穴基本上不会影响塑件的使用性能和外观质量.[2]

(4)剪切速度

本方案的剪切速率值为32 437 S-1,没有超过了材料的许可剪切速率(50 000 S-1),不会引起熔体破裂和降解现象,不会使制品出现银纹、分层、表面凸凹不平等表观缺陷.

图3 充填时间

图4 流动前沿温度

图5 熔接线

图6 气穴

图7 剪切速度

3 模具结构设计

3.1 型腔和浇注系统设计

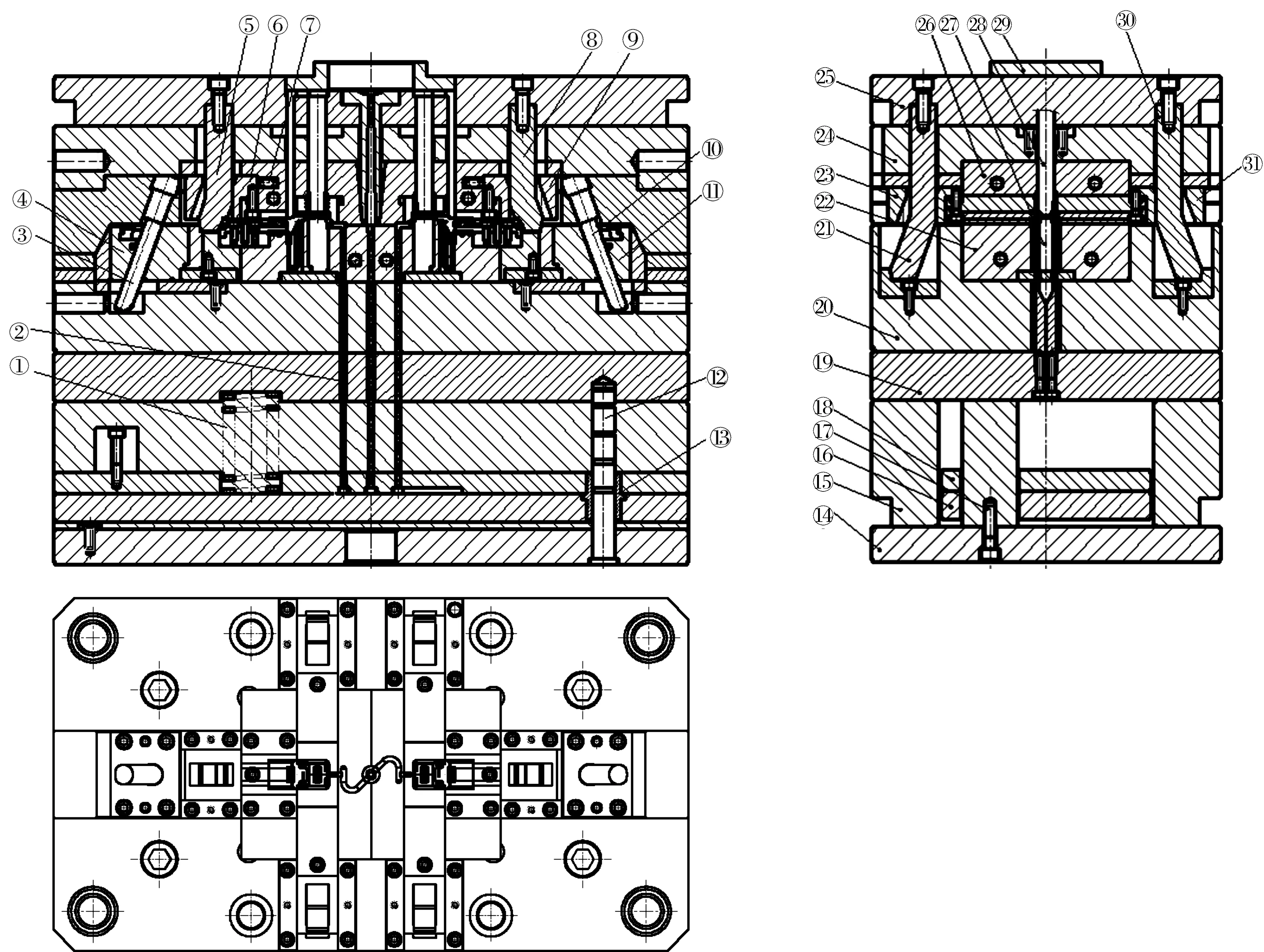

汽车接插件注塑模(见图3).分型面设置在零件的最大截面处.根据零件形状和尺寸较小的特点,为提高生产率和设备利用率,同时为了嵌件处抽芯力平衡,采用一模两腔模具结构.

整个浇铸系统设计中最重要的是内浇口设计,因其影响因素多,对制件质量影响最大.模具内浇口采用侧浇口.另外,为了注塑时塑料流能得到良好的缓冲,使注塑速度更加均衡,分流道设置为类似于“S”型的圆弧状.[3]

3.2 抽芯机构

模具涉及四向八处抽芯,抽芯时,左下侧斜导柱③先拉动左下侧滑块组件④,同时右下侧斜导柱⑩拉动右下侧滑块组件.当左下侧斜导柱③拉动左下侧滑块组件④后退约6 mm,右下侧斜导柱⑩拉动右下侧滑块组件后退约6 mm,左上侧导柱⑤开始拉动左上侧滑块组件⑥后退约3 mm,右上侧导柱⑧开始拉动右上侧滑块组件⑨后退约3 mm.期间,前斜导柱拉动前滑块组件后退10 mm左右,后斜导柱拉动后滑块组件后退10 mm左右,结构示意(见图8).

图8 汽车接插件一模两腔注塑模

①复位弹簧;②推杆;③左下侧斜导柱;④左下侧滑块组件;⑤左上侧导柱;⑥左上侧滑块组件;⑦抽芯复位弹簧;⑧右上侧斜导柱;⑨右上侧滑块组件;⑩右下侧斜导柱;右下侧滑块组件;复位导柱;复位导套;动模座板;垫块;推板;螺钉;推板固定板;中间板;动模板;前斜导柱;动模镶块;前滑块组件;定模板;定模座板;定模镶块;动模型芯;定模型芯;定位圈;后斜导柱;后滑块组件

3.3 嵌件固定机构

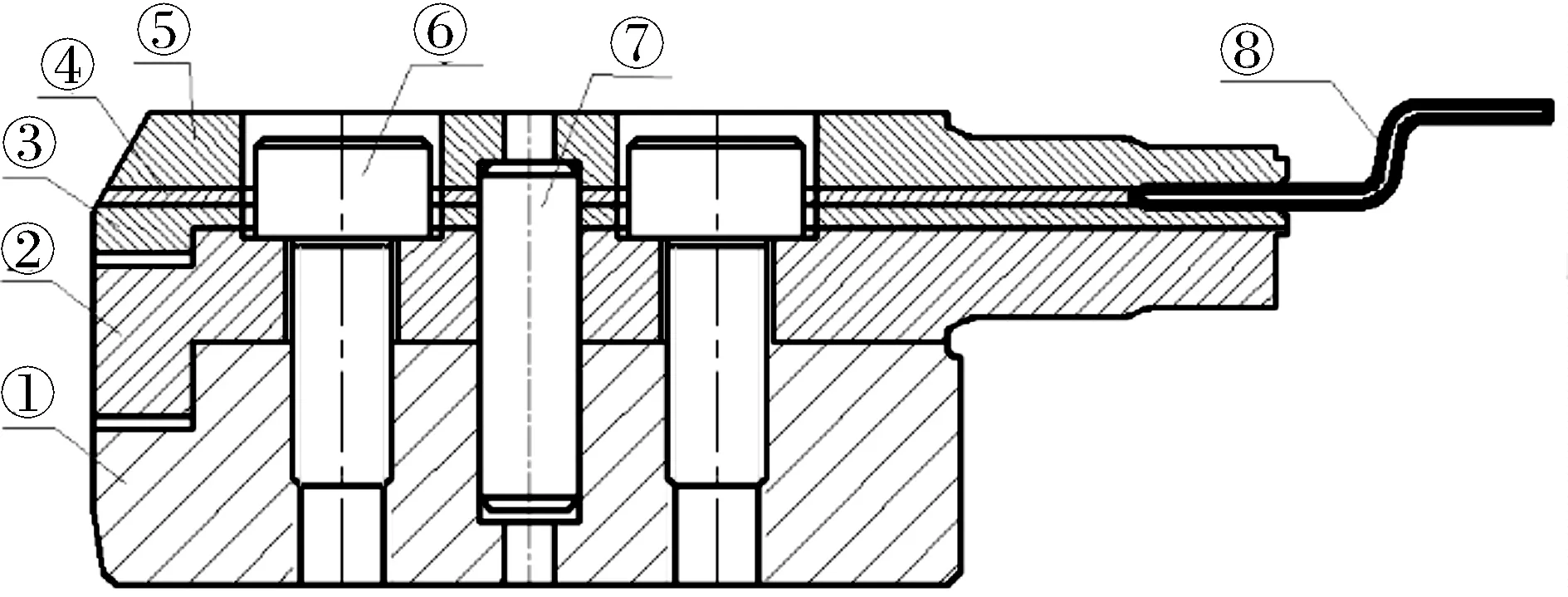

组合式滑块m用于固定嵌件,为使嵌件准确稳定固定于滑块内,滑块由三块板用销钉准确定位,并用螺钉连接起来(见图9).螺钉的松紧程度必须调整到适当,使以下要求得到满足:(1)使得嵌件能固定于滑块内,并在注塑时嵌件不移动、不变形;(2)使塑料不挤入嵌件上下表面;(3)分模时滑块能与嵌件分离,而不是带动嵌件抽拨出塑件.

图9 嵌件固定机构①滑块底板;②夹紧底板;③夹紧板;④中间板;⑤夹紧板;⑥螺钉;⑥定位销;⑦嵌件

3.4 模具工作过程

模具的整体结构(见图7).在开模状态下,将六根金属嵌件安装在模具中的嵌件固定机构中,在复位弹簧和导柱导套作用下合模,注塑冷却.开模,在抽芯机构的帮助下完成四向八处侧抽芯,最后在推杆作用下将零件顶出.

4 结 语

本文针对嵌件难固定的问题,给出了固定机构的设计,在实践中嵌件未发生位移现象.借助于Moldflow对零件进行工艺分析,找出了最优化的工艺方案,并且控制了嵌件的变形量.多向侧抽芯机构的设计有效解决了双向侧孔成型问题,对类似零件的模具设计提供借鉴.

[1] 范希营,郭永环.基于UG/NX的洗发水瓶盖注射模设计与模流分析[J].模具工业,2009(8):50-53.

[2] 陆宝山,王春香.汽车后把手塑件的模流分析及注射模设计[J].模具工业,2011(12):13-17.

[3] 王仁富.侧滑式嵌件注塑模设计[J].模具技术,2011(1):30-32.

[4] 李 峰,申屠宝卿.模流分析在含嵌件制品优化设计中的应用[J].塑料工业,2007(9):35-37.

[5] 董 娇,王雷刚.U盘上盖的翘曲变形分析与工艺参数优化[J].模具技术,2010(2):8-11.

[6] 贺灿辉,刘 斌,邹仕放.带金属嵌件的手机外壳注塑成型翘曲变形分析[J].工程塑料应用,2011(11):29-32.

Design of Injection Mould for Automobile Connector with Copper Inserts for Core-pulling in Multi-directions

HUANG Yong1, CHEN Wei2, DING Ming-ming1, CAI Dan-yun1

(1.College of Mechanical and Electric Engineering, Zhejiang University of Water Resources and Electric Power, Hangzhou 310018, China; 2.Department of Mechanical and Electric Engineering, Jiangsu University, Zhenjiang 212013, China)

The difficulties of injection molding of automobile connector with copper inserts lie in copper fixation, the strength of the plastic parts near inserts and core-pulling in multi-directions. The molding process parameters of connectors were analyzed in Moldflow software, therefore, automobile connector injection mould with inserts fixing mechanism is designed for core-pulling in multi-directions, and the optimized process program is obtained to control the deflection of the inserts, which is proved to be an effective solution for bi-directional side hole molding. The injection mould in the actual production is stable and reliable.

inserts; automobile connector; core-pulling in multi-directions

2016-01-20

浙江省水利厅科研基金资助项目(2012002)

黄 勇(1981-),硕士,在读博士,讲师,江西南康人,主要研究方向为:材料成型,数控加工等.

U466

A

1008-536X(2016)08-0076-04