不同双元陶瓷基体对改性C/C复合材料性能的影响①

2017-01-05赵景鹏闫联生孟祥利

杨 星,赵景鹏,2,崔 红,闫联生,孟祥利,2,张 强,2

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

不同双元陶瓷基体对改性C/C复合材料性能的影响①

杨 星1,赵景鹏1,2,崔 红1,闫联生1,孟祥利1,2,张 强1,2

(1.西安航天复合材料研究所,西安 710025;2.高性能碳纤维制造及应用国家地方联合工程研究中心,西安 710089)

采用有机锆聚合物树脂,通过先驱体浸渍裂解法(PIP)向C/C-SiC复合材料中引入ZrC或ZrB2超高温陶瓷相,研究了不同双元陶瓷基体对改性C/C复合材料的力学性能和烧蚀性能的影响。结果表明,SiC-ZrC(ZrB2)复相陶瓷呈现均匀弥散分布。与C/C-SiC-ZrC复合材料相比,C/C-SiC-ZrB2复合材料的拉伸强度、弯曲强度、剪切强度和压缩强度均有小幅提升,分别提高了30.7%、23.4%、32.4%、25%,韧性断裂特征相对比较明显。在2 100 K、600 s电弧风洞试验条件下,C/C-SiC-ZrB2复合材料的质量烧蚀率为1.67×10-6g / (cm2·s),比C/C-SiC-ZrC复合材料降低了一个数量级。C/C-SiC-ZrB2复合材料烧蚀性能提高的原因是600~1 100 ℃时,液态B2O3起到了良好的氧化保护作用;1 100~1 300 ℃时,硼硅酸盐阻碍了材料的深层次氧化;1 300 ℃以上时,高粘度的ZrO2-SiO2玻璃态熔融层可有效阻止氧化性气氛深入材料内部,减缓材料的氧化烧蚀。

先驱体浸渍裂解法;双元陶瓷基体;改性C/C复合材料;力学性能;烧蚀性能

0 引言

随着宇航技术的飞速发展,一些高端太空飞行器的相关研究已经提上日程,特别是在超声速飞行器、再入大气层飞行系统和火箭推进系统等方面,对超高温防热材料的需求更加迫切,现有高温热防护、热结构材料(包括C/C、C/SiC、C/C-SiC)在承受气动载荷、耐高温抗氧化性、结构可靠性、服役时间等方面都难以满足要求。超高温陶瓷材料(难熔金属Zr、Hf和Ta的硼化物、碳化物)改性的碳基复合材料结合了C/C复合材料优异的耐高温、高强度、低膨胀、高抗热震性能以及超高温陶瓷材料罕见的高熔点、高抗氧化、高弹性模量特点,是未来超高温领域最有前途的材料[1-3]。

国内一些高校和研究所主要采用难熔金属熔盐浸渍法、陶瓷粉末渗透法、化学气相沉积法等方法,开展了ZrC、ZrB2改性C/C或C/SiC复合材料研究,取得了初步进展[4-7],但仍存在一些问题,难熔金属熔盐浸渍法使金属盐的氧化物与热解碳基体反应生成碳化物陶瓷,缺点是反应过程不充分,往往残留金属盐的氧化物,造成碳化物陶瓷引入量有限;陶瓷粉末渗透法工艺简单,但陶瓷颗粒以较大尺度团聚存在,分布不均匀,与SiC相的协同抗氧化耐烧蚀能力较弱;化学气相沉积法对设备要求较高,投入较大,生长过程中易发生偏离化学计量比的现象。

本文采用有机锆聚合物树脂,通过先驱体浸渍裂解法直接生成碳化物或硼化物陶瓷,向C/C-SiC复合材料中引入ZrC或ZrB2超高温陶瓷相,研究了不同双元陶瓷基体对改性C/C复合材料的力学性能和烧蚀性能的影响。这种方法的优点是可操作性强,陶瓷组分含量可设计,且基体均匀性较高。

1 实验

1.1 材料制备

采用密度0.4 g/cm3的炭纤维复合网胎针刺预制体,以丙烯为碳源气体,采用CVI工艺进行热解碳界面层沉积,致密度达到0.9 g/cm3,获得低密度C/C复合材料。再采用聚碳硅烷(PCS)、聚碳锆烷(PCZ)、聚硼锆烷(PBZ)3种前驱体,通过反复浸渍裂解工艺,对低密度C/C复合材料进行致密,分别制备出密度大于2.0 g/cm3的C/C-SiC-ZrC复合材料和C/C-SiC-ZrB2复合材料,C/C-SiC-ZrC复合材料中ZrC的质量分数约为34.6%,C/C-SiC-ZrB2复合材料中ZrB2的质量分数约为37.4%。

1.2 测试与分析

根据GB/T 24528—2009测试材料的体积密度,试样数量5个。参照Q/Gb 233—2008对材料的面内拉伸强度、面内弯曲强度、层间剪切强度、层间压缩强度进行测试,每组有效试样数量不少于5个。

采用电弧风洞试验考核材料平板的烧蚀性能,工作温度2 100 K,工作时间600 s。采用D8 advance型X射线衍射仪和JEOL JSM-6460LV型扫描电镜,分析材料烧蚀前后的物相组成及微观形貌。

2 结果与讨论

2.1 有机锆聚合物XRD分析

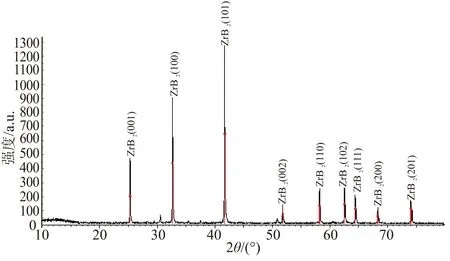

图1、图2分别为聚碳锆烷(PCZ)、聚硼锆烷(PBZ)裂解后的XRD图谱。图1表明,聚碳锆烷裂解后,出现了明显的标志ZrC的衍射特征峰,ZrC主要沿着(111)、(200)、(220)、(311)、(222)晶面生长,且(111)晶面的生长优先于其他晶面。图2表明,聚硼锆烷裂解后的主要成分为ZrB2,其中(101)晶面的生长速度最快,其次是(100)、(001)晶面。此外,(002)、(110)、(102)、(111)、(200)、(201)晶面的生长取向均有所增加。所以,采用有机锆聚合物树脂,通过先驱体浸渍裂解法,可向C/C-SiC复合材料中引入ZrC或ZrB2超高温陶瓷相,而且基本无其他残留物,基体纯度较高。

图 1 聚碳锆烷裂解后的XRD图谱Fig.1 XRD spectrum of PCZ after pyrolysis

图 2 聚硼锆烷裂解后的XRD图谱Fig.2 XRD spectrum of PBZ after pyrolysis

2.2 复合材料的微观结构

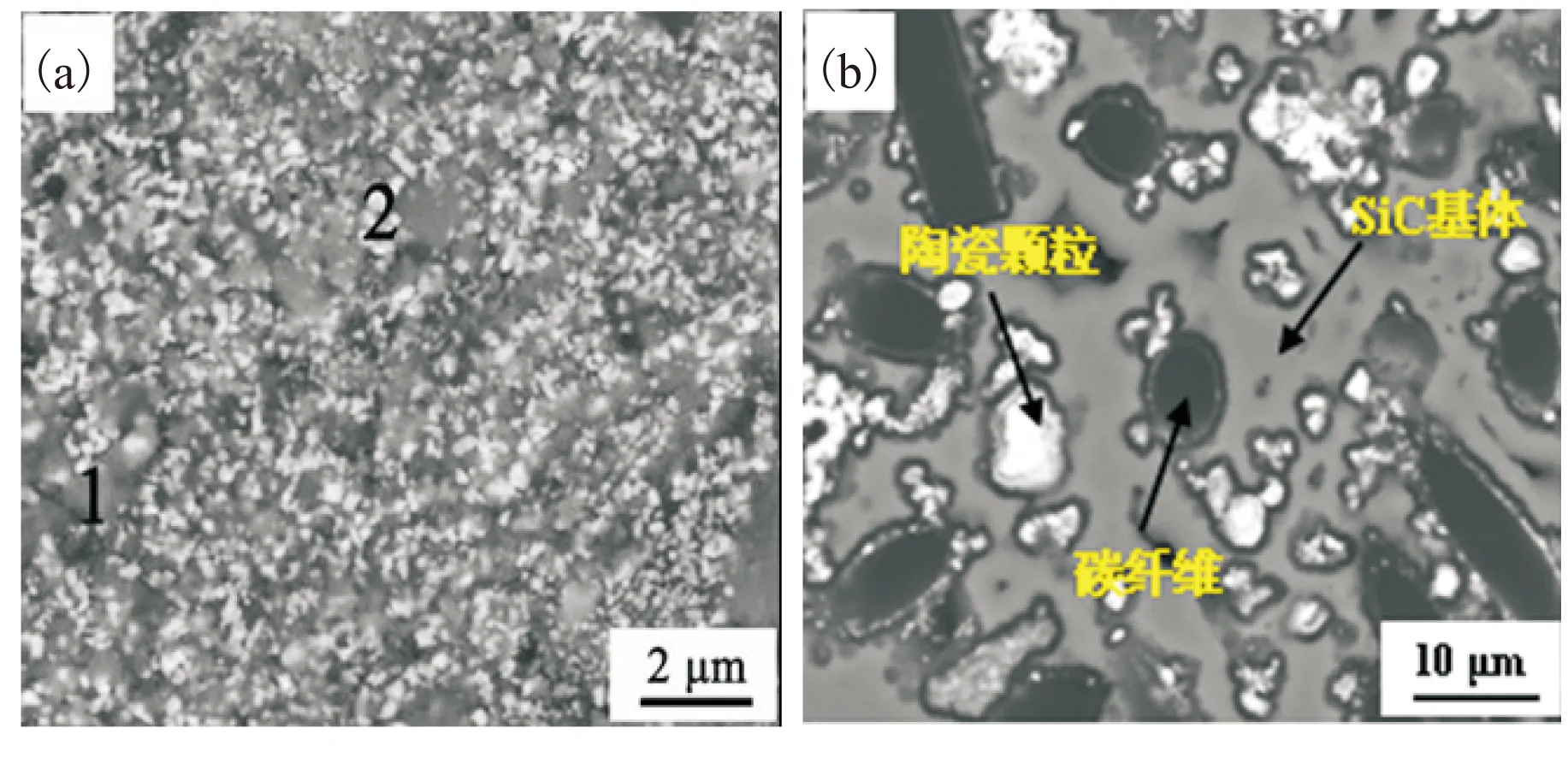

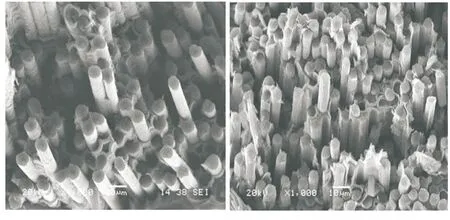

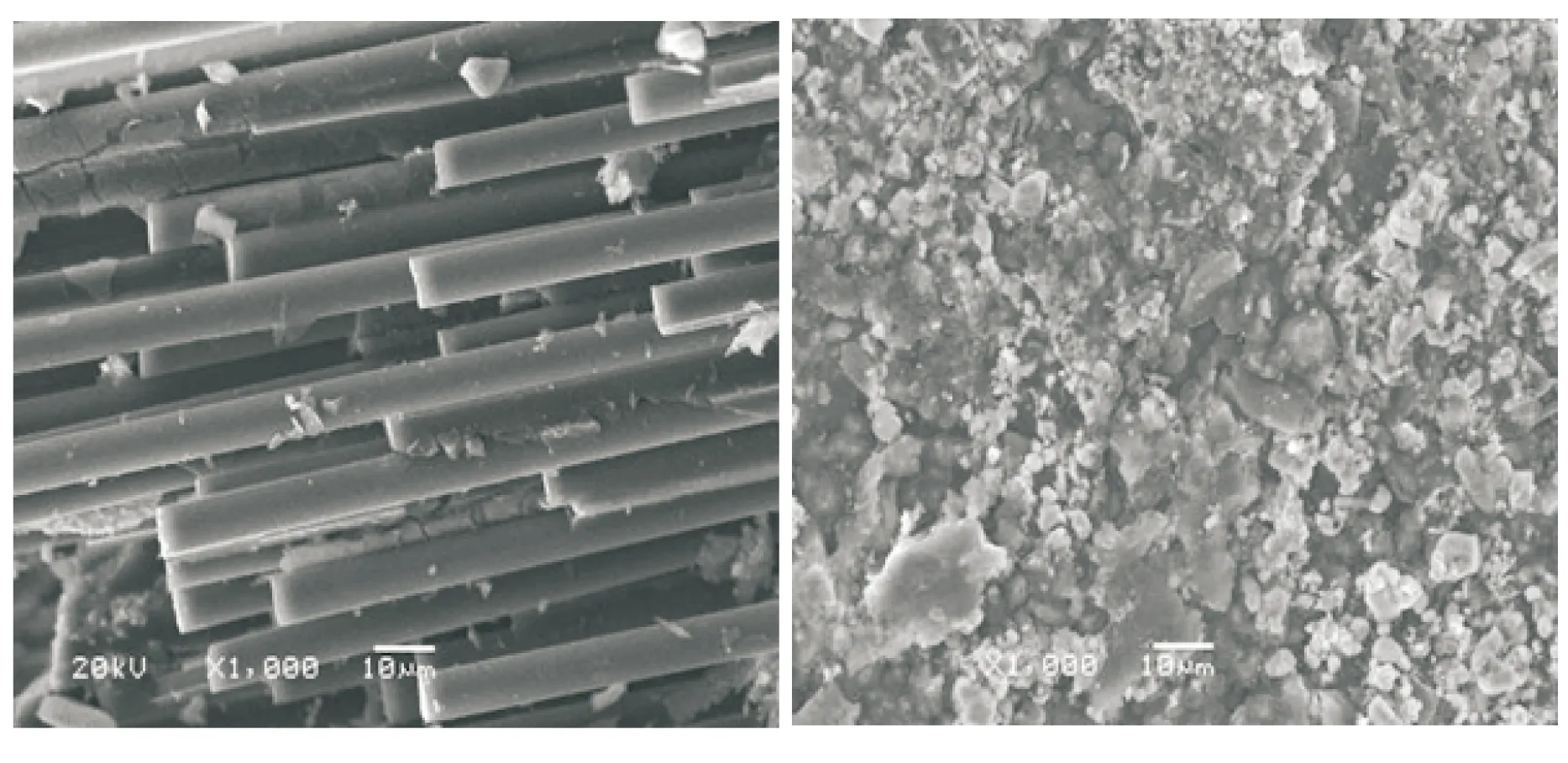

图3比较了采用先驱体浸渍裂解法(图3(a))、陶瓷粉末渗透法(图3(b))制备的C/C-SiC-ZrC(ZrB2)复合材料的微观结构。图3(a)中,灰色相为SiC,白色相为ZrC(ZrB2),SiC-ZrC(ZrB2)复相陶瓷呈现均匀弥散分布,块状SiC基体之间的孔隙可被颗粒状ZrC 或ZrB2基体填充,使复合材料的微观结构更加致密。而在图3(b)中,ZrC(ZrB2)陶瓷颗粒以团聚形式存在,非均匀分散。因此,与SiC相的协同抗氧化耐烧蚀能力较弱。可看出,相比陶瓷粉末渗透法,先驱体浸渍裂解法具有明显优势,引入的超高温陶瓷基体的分布均匀性较高,对于提高材料的抗氧化耐烧蚀性能具有一定的促进作用。

(a)先驱体浸渍裂解法 (b)陶瓷粉末渗透法图 3 两种方法制备的C/C-SiC-ZrC(ZrB2) 复合材料的微观结构Fig.3 Microstructure for C/C-SiC-ZrC(ZrB2)composites by two kinds of methods

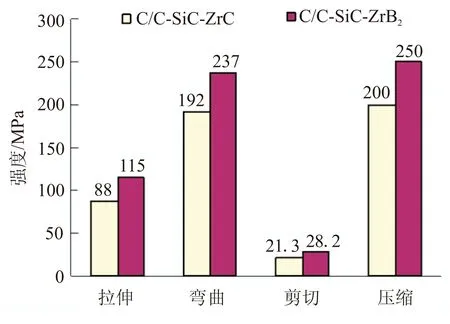

2.3 复合材料的力学性能

图4比较了采用先驱体浸渍裂解法制备的C/C-SiC-ZrC、C/C-SiC-ZrB2两种复合材料的力学性能。由图4可看出,C/C-SiC-ZrB2复合材料的拉伸强度、弯曲强度、剪切强度、压缩强度均比C/C-SiC-ZrC复合材料有小幅提升,分别提高了30.7%、23.4%、32.4%、25%。

图 4 两种复合材料的力学性能比较Fig.4 Comparison of mechanical properties for two kinds of composites

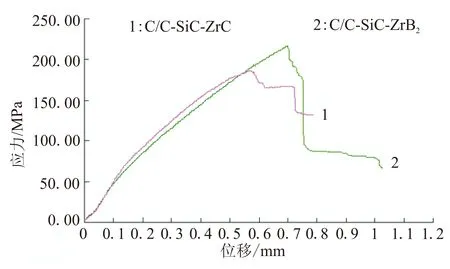

图5为C/C-SiC-ZrC、C/C-SiC-ZrB2两种复合材料的弯曲应力-位移曲线。由图5可看出,曲线1和曲线2可分为4个阶段[8]:第1阶段为线弹性阶段,材料承受的应力较小,不足以使原先存在的微裂纹扩展,基体可有效承载;第2阶段为屈服阶段,材料承受的应力超过了自身的屈服极限,萌生新的裂纹源,原先存在的微裂纹开始扩展,材料的应力-位移曲线偏离线性;第3阶段,随着位移的缓慢增加,原有裂纹越来越大,应力集中在纤维周边,纤维发生脱粘、断裂、拔出等过程,消耗了大量能量,从而使材料承受的应力缓慢降低,表现出一定的“假塑性”行为;第4阶段为失稳阶段,应力突然降低,这是由于裂纹持续扩展,导致材料最终发生断裂。曲线1和曲线2反映了C/C-SiC-ZrB2复合材料承受的最大应力高于C/C-SiC-ZrC复合材料,与图4中C/C-SiC-ZrB2复合材料的弯曲强度明显大于C/C-SiC-ZrC复合材料的结果一致。

图 5 两种复合材料的应力-位移曲线Fig.5 Stress-displacement curves for two kinds of composites

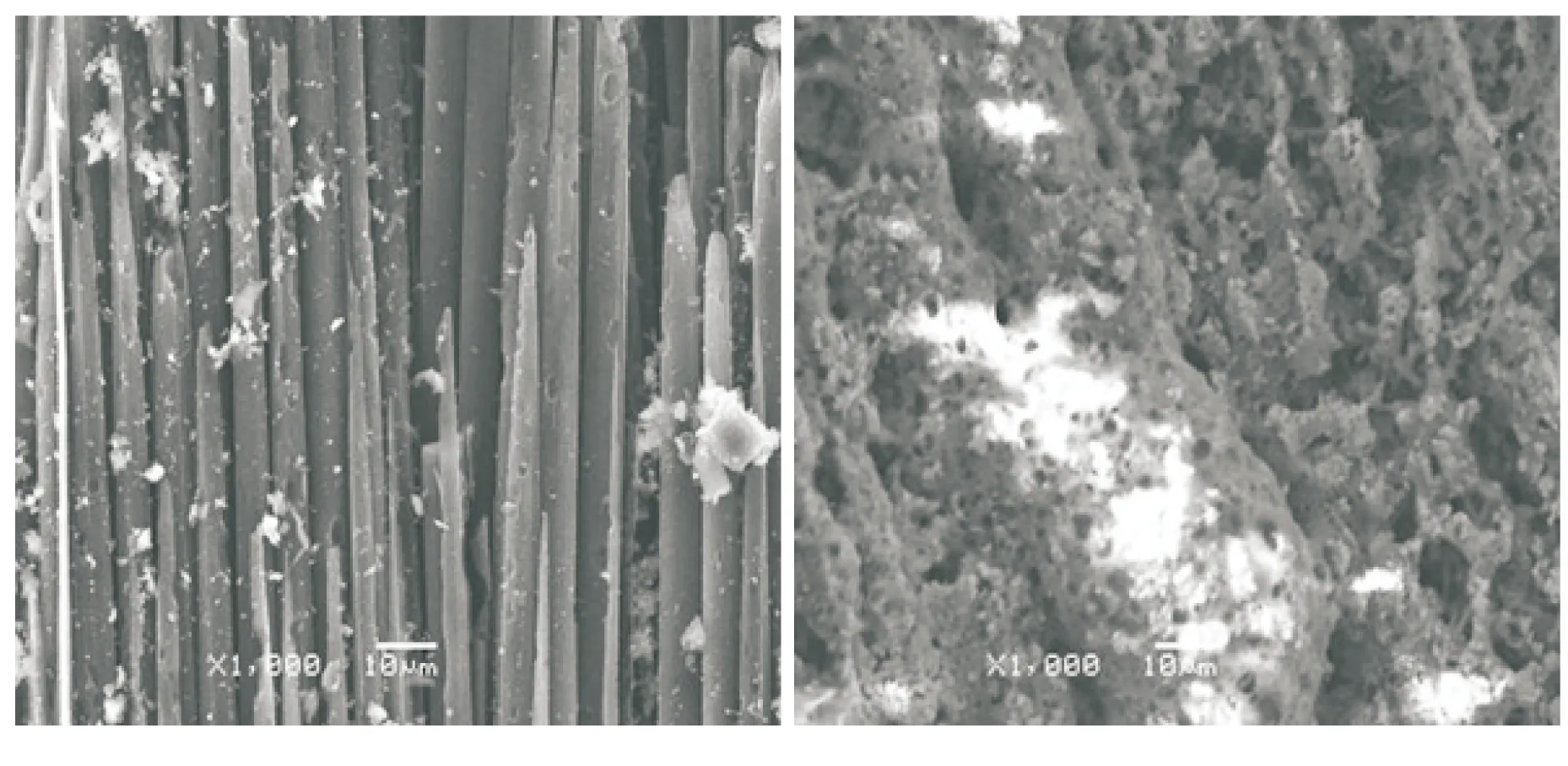

图6为C/C-SiC-ZrC、C/C-SiC-ZrB2两种复合材料的弯曲断口微观形貌。由图6可看出,两种复合材料的断口均有纤维或纤维束的拔出,呈现出不规则“台阶状”形貌。相比于C/C-SiC-ZrC复合材料,C/C-SiC-ZrB2复合材料的纤维拔出长度较长,韧性断裂特征相对比较明显。这主要与纤维和基体的界面结合强度有关,界面结合强度直接影响界面脱粘。界面脱粘可有效调节材料内部的应力分布,缓解基体裂纹端部的应力集中,阻止裂纹向炭纤维扩展,防止材料发生脆性断裂,起到增韧的作用[9]。与C/C-SiC-ZrC复合材料相比,C/C-SiC-ZrB2复合材料中纤维与基体的界面结合强度较低,界面易发生脱粘,纤维易拔出,从而消耗了更多能量,增韧效果较明显,材料强度较高。

(a)C/C-SiC-ZrB2 (b)C/C-SiC-ZrC图 6 两种复合材料的断口微观形貌Fig.6 Fracture morphology for two kinds of composites

2.4 复合材料的烧蚀性能

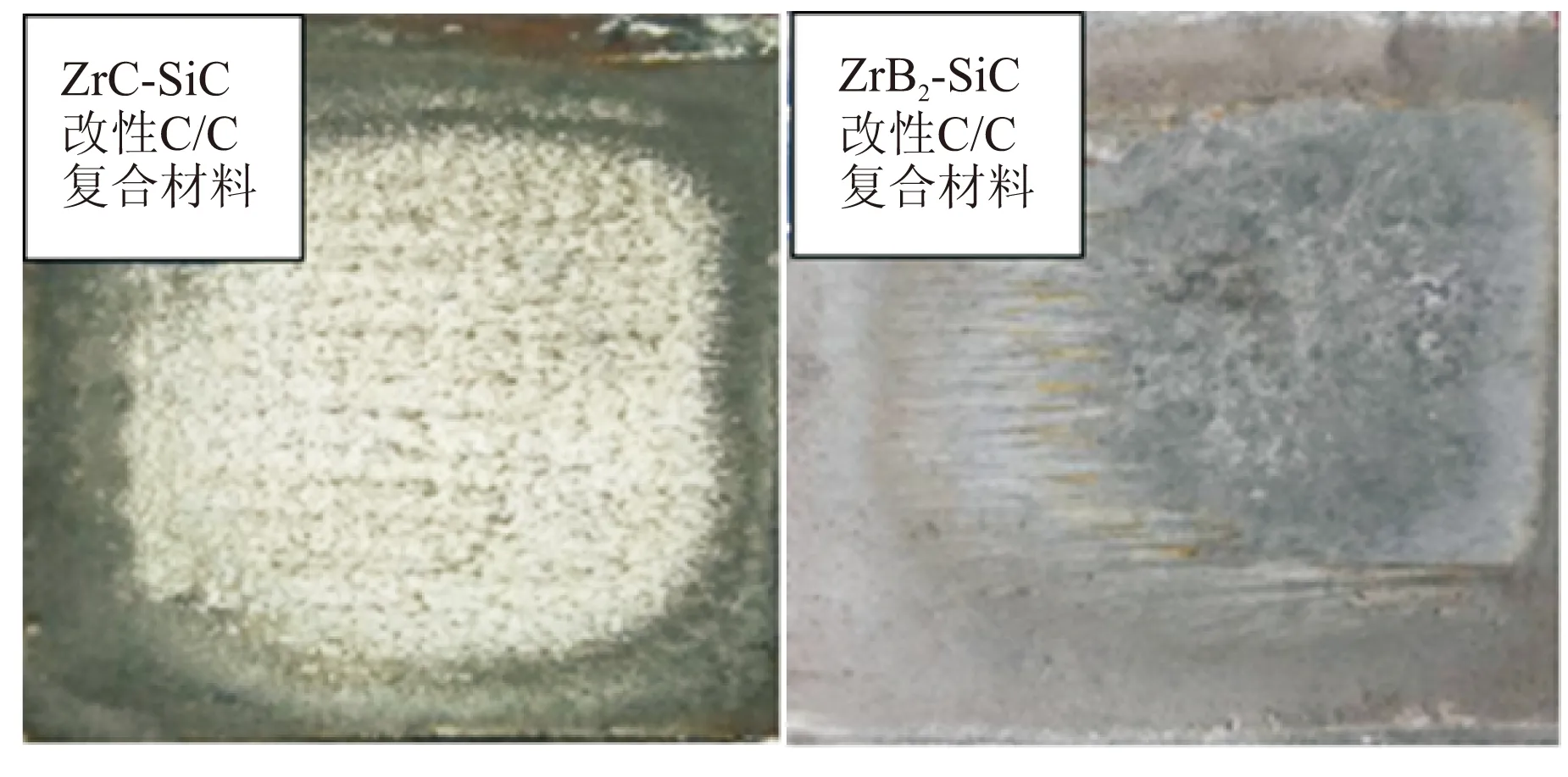

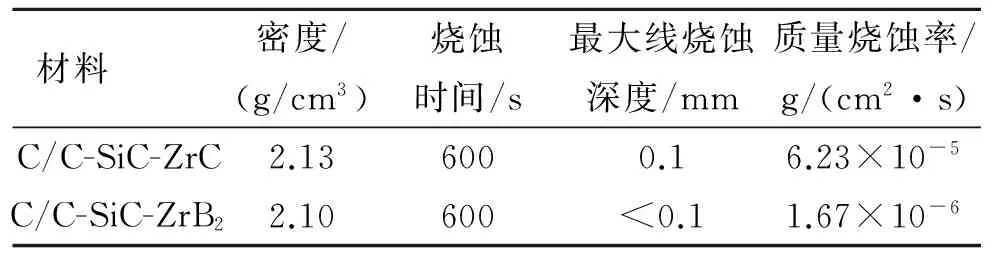

图7为两种复合材料电弧风洞试验后的宏观形貌,表1为两种复合材料电弧风洞试验后的烧蚀率结果。可看出,C/C-SiC-ZrC复合材料烧蚀现象明显,表面覆盖了一层白色物质,出现了明显的孔洞,经过测量和计算,最大线烧蚀深度达0.1 mm,质量烧蚀率为6.23×10-5g / (cm2·s)。而C/C-SiC-ZrB2复合材料仅出现轻微烧蚀痕迹,最大线烧蚀深度小于0.1 mm,质量烧蚀率为1.67×10-6g / (cm2·s),比C/C-SiC-ZrC复合材料降低了一个数量级。可见,在2 100 K、600 s电弧风洞试验条件下,C/C-SiC-ZrB2复合材料的烧蚀性能明显优于C/C-SiC-ZrC复合材料。

(a)C/C-SiC-ZrC (b)C/C-SiC-ZrB2图 7 两种复合材料电弧风洞试验后的宏观形貌Fig.7 Macromorphology for two kinds of composites after arc wind tunnel test表 1 两种复合材料电弧风洞试验后的烧蚀率结果Table 1 Ablation ratio results for two kinds of composites after arc wind tunnel test

材料密度/(g/cm3)烧蚀时间/s最大线烧蚀深度/mm质量烧蚀率/g/(cm2·s)C/C-SiC-ZrC2.136000.16.23×10-5C/C-SiC-ZrB22.10600<0.11.67×10-6

图8、图9分别为C/C-SiC-ZrC复合材料、C/C-SiC-ZrB2复合材料电弧风洞试验后的微观形貌。可看出,C/C-SiC-ZrC复合材料的氧化侵蚀现象明显,纤维局部区域出现了烧蚀凹坑,纤维端部呈现“尖笋状”或“梭形”形貌。基体氧化后结构疏松,出现了大量孔洞,这些孔洞的存在,对材料的抗氧化性能来说是消极的,它有利于氧化性气氛向材料深层扩散,导致材料氧化失效。这些孔洞的形成,是由于高温氧化过程中气体挥发(CO、CO2、SiO等)或者陶瓷组分被气流冲刷而造成。而C/C-SiC-ZrB2复合材料电弧风洞试验后表面致密,颗粒物紧密堆积,纤维表面光滑,纤维端部平整,未观察到纤维或基体被氧化侵蚀的现象。

ZrB2、SiC 陶瓷基体在风洞试验过程中,热力学上可能发生如下化学反应:

(1)

(2)

(3)

(4)

(5)

由于CO为还原性气体,其与O2反应的活化能较低,CO在生成的瞬间即可被氧化成CO2。因此,氧化产物为ZrO2、SiO2、B2O3、CO2、SiO。其中,CO2、SiO为气态直接挥发,B2O3在450~1 200℃之间以液态形式存在,超过1 200 ℃时,将快速升华,在风洞试验条件下,材料表面可残留的成分为ZrO2、SiO2。

图 8 C/C-SiC-ZrC复合材料电弧风洞试验后的微观形貌Fig.8 Micromorphology of C/C-SiC-ZrC composites after arc wind tunnel test

图 9 C/C-SiC-ZrB2复合材料电弧风洞试验后的微观形貌Fig.9 Micromorphology of C/C-SiC-ZrB2 composites after arc wind tunnel test

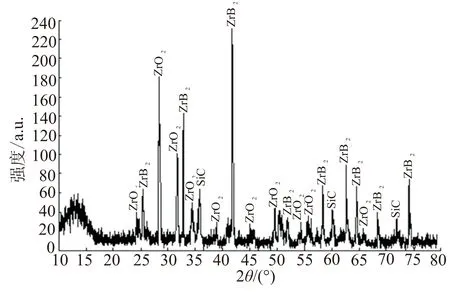

图10为C/C-SiC-ZrB2复合材料电弧风洞试验后的XRD分析结果。由图10可看出,材料表面主要残留了ZrO2,还有未被氧化的ZrB2和SiC,由于生成的SiO2是非晶态,因此难以通过XRD识别。

图 10 C/C-SiC-ZrB2复合材料电弧风洞 试验后的XRD分析结果Fig.10 XRD analysis results of C/C-SiC-ZrB2 composites after arc wind tunnel test

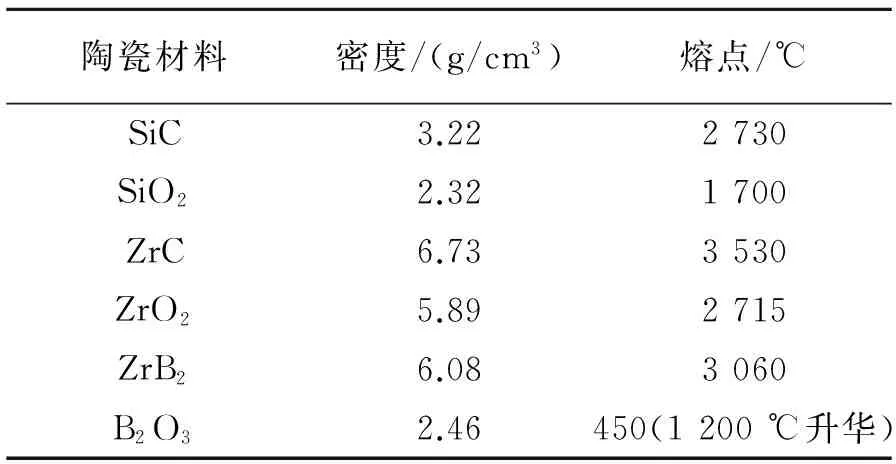

图11为上述化学反应的标准自由能温度图[10],可知反应式(1)~(5)的标准自由能均小于零,故反应均可发生,其中反应式(1)的标准自由能最小,即在相同的化学反应动力学条件下,ZrB2的氧化优先发生。分析C/C-SiC-ZrB2复合材料的烧蚀性能优于C/C-SiC-ZrC复合材料的主要原因是:在600~1 100 ℃之间,ZrB2基体优先氧化生成的B2O3具有较低的粘度(105dPa·s)[11],流动性较好,有利于形成一层薄的保护膜,填充到复合材料内部连通的孔隙中,起到内部涂层的作用,既可阻断氧继续侵入的通道,又可减小易发生氧化反应的活性部位的表面积,但B2O3的挥发性使得1 100 ℃以上必须选择更高温度的封填剂。在1 100~1 300 ℃之间,SiC基体氧化生成的SiO2与B2O3反应生成硼硅酸盐,抑制了B2O3的挥发,硼硅酸盐具有更高的粘稠度、更高的熔点、较低的氧扩散率及较低的蒸气压,可阻碍材料的深层次氧化。1 300 ℃以上,硼硅酸盐发生分解,B2O3快速挥发,无法形成有效的致密保护膜,降低了其作为氧扩散屏障的作用。但ZrB2和SiC的氧化生成物ZrO2、SiO2在此温度以上,可形成高粘度的玻璃态熔融层,该熔融层的ZrO2和SiO2有一个低共熔点,介于SiO2的熔点1 700 ℃和ZrO2的熔点2 715 ℃之间(如表2所示),ZrO2-SiO2玻璃态熔融层可作为氧阻挡层,有效阻止氧化性气氛深入材料内部,减缓材料的氧化烧蚀[12]。由于在每个温度区间,C/C-SiC-ZrB2复合材料氧化后均有保护膜生成,因此起到了有效的氧化防护作用。

图 11 上述化学反应标准自由能温度图Fig.11 Standard free energy-temperature chart of the aboved chemical reactions

从理论上讲,C/C-SiC-ZrC复合材料具有耐高温及在高温环境下的抗氧化烧蚀性能,但在2 100 K、600 s电弧风洞试验条件下,却出现了明显的烧蚀现象。分析原因,主要是C/C-SiC-ZrC复合材料氧化后,在低温阶段没有形成B2O3或者硼硅酸盐玻璃态保护膜,无法密封材料氧化后出现的气孔,气孔互相联通成为氧化性气体进入材料内部的通道,进一步加剧了材料的深层次氧化,而且玻璃态保护膜可弥合氧化物固体颗粒熔融前的缝隙,以提高其凝聚力,有效缓解氧化物固体颗粒因高速气流冲刷而流失的现象。如果没有玻璃态保护膜,ZrO2、SiO2在形成熔融层之前大部分已经被气流快速剥蚀,从而减弱了其抗氧化保护能力。因此,C/C-SiC-ZrC复合材料的烧蚀率高于C/C-SiC-ZrB2复合材料。

表 2 部分陶瓷材料的物理特性Table 2 Physical characters of some ceramic materials

3 结论

(1)采用有机锆聚合物树脂,通过先驱体浸渍裂解法,向C/C-SiC复合材料中引入ZrC或ZrB2超高温陶瓷相,分别制备出C/C-SiC-ZrC复合材料和C/C-SiC-ZrB2复合材料,SiC-ZrC(ZrB2)复相陶瓷呈现均匀弥散分布。

(2)与C/C-SiC-ZrC复合材料相比,C/C-SiC-ZrB2复合材料的拉伸强度、弯曲强度、剪切强度和压缩强度均有小幅提升,分别提高了30.7%、23.4%、32.4%、25%,韧性断裂特征相对比较明显。。

(3)在2 100 K、600 s电弧风洞试验条件下,C/C-SiC-ZrB2复合材料的烧蚀性能明显优于C/C-SiC-ZrC复合材料,质量烧蚀率为1.67×10-6g / (cm2·s),比C/C-SiC-ZrC复合材料降低了一个数量级。在每个温度区间,C/C-SiC-ZrB2复合材料氧化后,均有保护膜生成,起到了有效的氧化防护作用。

[1] 韩杰才, 胡平, 张幸红, 等. 超高温材料的研究进展[J].固体火箭技术, 2005, 28(4): 289-294.

[2] Stanely L, Elizabeth O, Michael H. Evaluation of ultra-high temperature ceramics for aeropropulsion use[J].Journal of the European Ceramic Society, 2002, 22(14): 2757-2767.

[3] 许春来,石晓斌.飞行器热防护系统用超高温硼化物/碳化物复相陶瓷材料研究[J].宇航材料工艺, 2011, 41(2):9-12.

[4] Shen X T, Li K Z, Li H J, et al. Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J].Carbon,2010,48(2):344-351.

[5] 王俊山,李仲平,敖明,等. 掺杂难熔金属碳化物对炭/ 炭复合材料烧蚀机理的影响[J].新型炭材料, 2006, 21(1): 9-13.

[6] 汤素芳, 邓景屹, 刘文川,等. 炭纤维增强炭-超高温陶瓷复合材料烧蚀性能研究[C]//第八届全国新型碳材料学术研讨会论文集, 2007:329-333.

[7] 刘巧沐, 张立同, 成来飞, 等. C/SiC-ZrC复合材料在甲烷燃气环境中的氧化行为[J]. 复合材料学报, 2011, 28(4): 107-111.

[8] 尹立, 赵东林, 沈曾民, 等. 石墨化处理对三维针刺C/C复合材料力学性能的影响[J].材料热处理学报, 2011, 32(2):10-15.

[9] 孙银洁, 李秀涛, 宋扬, 等. 碳纤维增强超高温陶瓷基复合材料的性能和微结构[J].宇航材料工艺, 2011, 41(6):81-84.

[10] 田庭燕, 张玉军, 孙峰, 等. ZrB2-SiC复合材料抗氧化性能研究[J].陶瓷, 2006(5): 19-21.

[11] 陆佩文. 无机材料科学基础[M]. 武汉: 武汉工业大学出版社, 2001: 92-94.

[12] Wang C R, Yang J M, Hoffman W. Thermal stability of refractory carbide / boride composites[J].Materials Chemistry and Physics, 2002, 74(3):272-281.

(编辑:崔贤彬)

Effects of different dual ceramic matrix on properties of modified C/C composites

YANG Xing1, ZHAO Jing-peng1,2, CUI Hong1, YAN Lian-sheng1, MENG Xiang-li1,2, ZHANG qiang1,2

(1.Xi'an Aerospace Composites Research Institute, Xi'an 710025, China; 2.National and Local Union Engineering Research Center of High-performance Carbon Fiber Manufacture and Application, Xi'an 710089, China)

ZrC or ZrB2ultra high temperature ceramic phase were introduced into C/C-SiC composites through precursor infiltration and pyrolysis (PIP) process using organic zirconium-contained polymer. The effects of different dual ceramic matrix on mechanical and ablation properties of modified C/C composites were investigated. The results show that the multiphase ceramic matrix of SiC-ZrC(ZrB2)are distributing uniformly in the composites. The tensile strength, flexural strength, shear strength and compressive strength of C/C-SiC-ZrB2composites are 30.7%, 23.4%, 32.4% and 25% higher than C/C-SiC-ZrC composites respectively. And C/C-SiC-ZrB2composites exhibit toughness fracture characteristic apparently. Under arc wind tunnel test at 2 100 K for 600 s, the mass ablation rate of C/C-SiC-ZrB2composites are 1.67×10-6g / (cm2·s), which were degraded by one order of magnitude compared with C/C-SiC-ZrC composites respectively. The reasons for good ablation properties of C/C-SiC-ZrB2composites are that when the temperature ranges from 600 ℃ to 1 100 ℃, liquid B2O3behaves good oxidation protection property. Borosilicate hinders deep oxidation between 1 100 ℃ and 1 300 ℃. A high viscosity ZrO2-SiO2glassy molten layer is generated on the surface of C/C-SiC-ZrB2composites when the temperature goes above 1 300℃, which can prevent oxidizing atmosphere from entering into the composites effectively and slow down the oxidative ablation on the composites.

precursor infiltration and pyrolysis;dual ceramic matrix;modified C/C composites;mechanical properties;ablation properties

2015-08-23;

2015-12-03。

国家自然科学基金(51202233)。

杨星(1982—),女,高级工程师,主要从事碳/陶复合材料的应用研究工作。E-mail:silonyoung@163.com

V259

A

1006-2793(2016)06-0820-05

10.7673/j.issn.1006-2793.2016.06.015