高速铁路隧道线路底部结构累积疲劳损伤特性分析*

2017-01-04王祥秋谢文玺JIANGRuinian

王祥秋 谢文玺 JIANG Ruinian

(1.佛山科学技术学院交通与土木建筑学院,528000,佛山;2.New Mexico University of State ,Las cruces ,American∥第一作者,教授)

高速铁路隧道线路底部结构累积疲劳损伤特性分析*

王祥秋1谢文玺1JIANG Ruinian2

(1.佛山科学技术学院交通与土木建筑学院,528000,佛山;2.New Mexico University of State ,Las cruces ,American∥第一作者,教授)

利用侧向双轴拉-压疲劳损伤力学模型,建立隧道线路底部结构疲劳寿命分析方法。基于MIDAS GTS NX三维有限元分析平台,以武广高速铁路某双线隧道线路结构为研究对象,建立围岩-隧道衬砌结构-线路底部结构动力相互作用分析模型,研究隧道线路底部结构轨道板、混凝土支承层以及仰拱填充层动力响应特征与疲劳损伤寿命。研究结果表明,高速列车振动荷载在隧道线路底部结构内产生的动应力属于侧向双轴拉-压应力状态;隧道线路普通段底部结构疲劳寿命主要取决于轨道板,其疲劳寿命满足设计使用年限要求,而隧道端部线路底部结构的疲劳寿命则同时取决于轨道板和仰拱填充层,其疲劳寿命均少于60 a,达不到线路设计使用年限要求;隧道端部线路底部结构是隧道使用寿命设计的关键性控制因素。

高速铁路; 隧道线路底部结构; 侧向双轴拉-压; 疲劳模型; 疲劳寿命

First-author′s address School of Transportation,Civil Engineering & Architecture,Foshan University,528000,Foshan,China

高速铁路隧道线路底部结构受到列车振动荷载的长期作用,容易产生疲劳损伤与破坏,导致道床结构破裂或路基不均匀沉降,从而影响高速铁路的行车安全。为此,国内外有学者针对高速铁路道床结构的疲劳损伤特征开展了探索性研究。其中,文献[1-4]通过数值模拟与实验研究等方法对高速铁路无砟轨道结构疲劳损伤特性以及板式无砟轨道自密实混凝土调整层疲劳损伤演变过程进行分析研究;文献[5]基于弹性地基梁一体模型和Miner线性准则对CRTSI型轨道板以及CA (水泥沥青)砂浆层在列车疲劳荷载作用下的疲劳损伤特性进行分析;文献[6]基于能量等效原理,对温度力作用下的CRTSI型双块式无砟轨道道床板损伤特性进行研究,并取得了初步的研究成果。

但目前关于高速铁路道床结构疲劳损伤特性的研究还不够深入,且主要研究成果大都基于单轴拉-压疲劳损伤模型得出,其力学性态与道床结构的实际受力状态存在一定差异;而且,目前针对隧道线路底部结构疲劳损伤特性的研究鲜有报道。为此,本文基于混凝土侧向双轴拉-压疲劳损伤模型,针对隧道内线路底部结构轨道板、混凝土支承层以及仰拱填充层的疲劳寿命特性进行分析,以进一步完善高速铁路线路底部结构设计与计算理论。

1 隧道线路底部结构累积疲劳损伤模型

目前,我国高速铁路隧道线路普遍采用的板式无砟轨道主要由钢轨、轨下支承与扣件、轨道板、CA砂浆层、混凝土支承层和仰拱填充层等构成。其中,轨道板、CA砂浆层、混凝土支承层和仰拱填充层直接支承于隧道衬砌结构,可视为隧道底部结构的组成部分。因轨道板、砂垫层、混凝土及仰拱填充层长期受到列车轮轨荷载的直接冲击与振动,容易产生疲劳损伤破坏,而且由于轨道板、混凝土支承层和仰拱填充层受到隧道衬砌结构以及彼此之间的侧向约束,其力学特性与单轴拉-压受力构件存在显著差异。故可认为轨道板与混凝土支承层及仰拱填充层的实际受力状态更接近于侧向双轴拉-压受力状态。因此,本文采用侧向双轴拉-压疲劳破坏力学模型分析研究隧道线路底部结构的疲劳性能。根据文献[7]隧道线路底部结构累积疲劳寿命为:

(1)

式中:

Smax——为构件所受的最大应力水平,且Smax=σmax/fc;

σ2/fc——构件所受的侧向应力水平;

fc——构件混凝土材料单轴抗压强度。

R——构件所受的大小应力幅值比,R=σmin/σmax;

Nf——侧向受压构件的疲劳寿命;

α、β——计算过程参数;

σ2——构件所受侧向应力。

假设不考虑侧向应力作用,则隧道线路底部结构疲劳寿命计算可简化为单轴拉-压疲劳损伤问题。根据文献[8]可得:

(2)

2 隧道线路底部结构累积疲劳寿命计算

2.1 计算的基本思路

由于隧道内线路底部结构与隧道衬砌及围岩存在复杂的动力相互作用,故其力学特性与一般线路底部结构存在显著差异。随着隧道围岩条件的变化,线路底部结构动力响应特征也会发生相应改变。而隧道衬砌结构、围岩及轨道底部结构组成的承载体系十分复杂,采用一般结构力学方法无法解决隧道与轨道结构的疲劳寿命计算问题。为此,本文利用非线性动力有限元分析方法研究隧道线路底部结构的疲劳损伤特性。

由于单次列车振动荷载产生的应力水平较低,隧道线路底部结构属于弹性变形范围,故基于Miner线性疲劳损伤原理,利用MIDAS-GTS-NX岩土非线性分析平台,建立围岩-隧道-线路底部结构复合体系三维动力有限元分析模型。通过该模型研究上下行高速列车同时通过隧道时隧道线路底部结构各部分的动力响应特征,以分析隧道线路底部结构的疲劳寿命和损伤特性。

2.2 动力分析边界条件

为了模拟隧道围岩对列车振动效应传播的影响,拟采用粘弹性边界取代隧道-线路底部结构-围岩复合体系与周围地层的接触边界,并对在周围岩土介质中传播的纵波(P波)和横波(S波)分别设定相应的粘滞阻尼系数cp和cs,其具体取值按下式计算:

(3)

(4)

式中:

ρ——隧道围岩介质的质量密度;

E——隧道围岩介质的弹性模量;

μ——泊松比;

A——对应边界单元的截面积。

2.3 钢筋力学效应的等代处理

正常运营时期隧道底部结构内部混凝土与钢筋基本不会分离,即两者粘结接触良好,不会产生相对滑移。为简化计算,将隧道线路底部结构视为各向同性均质体,并根据等强度原理将钢筋抗拉作用效应弥散于混凝土材料之中。即将线路底部结构混凝土的抗拉强度等效为[9]:

(5)

式中:

ft——混凝土抗拉强度;

fy——钢筋屈服强度;

ρA——隧道底部结构截面配筋率。

3 实例分析

3.1 隧道计算参数

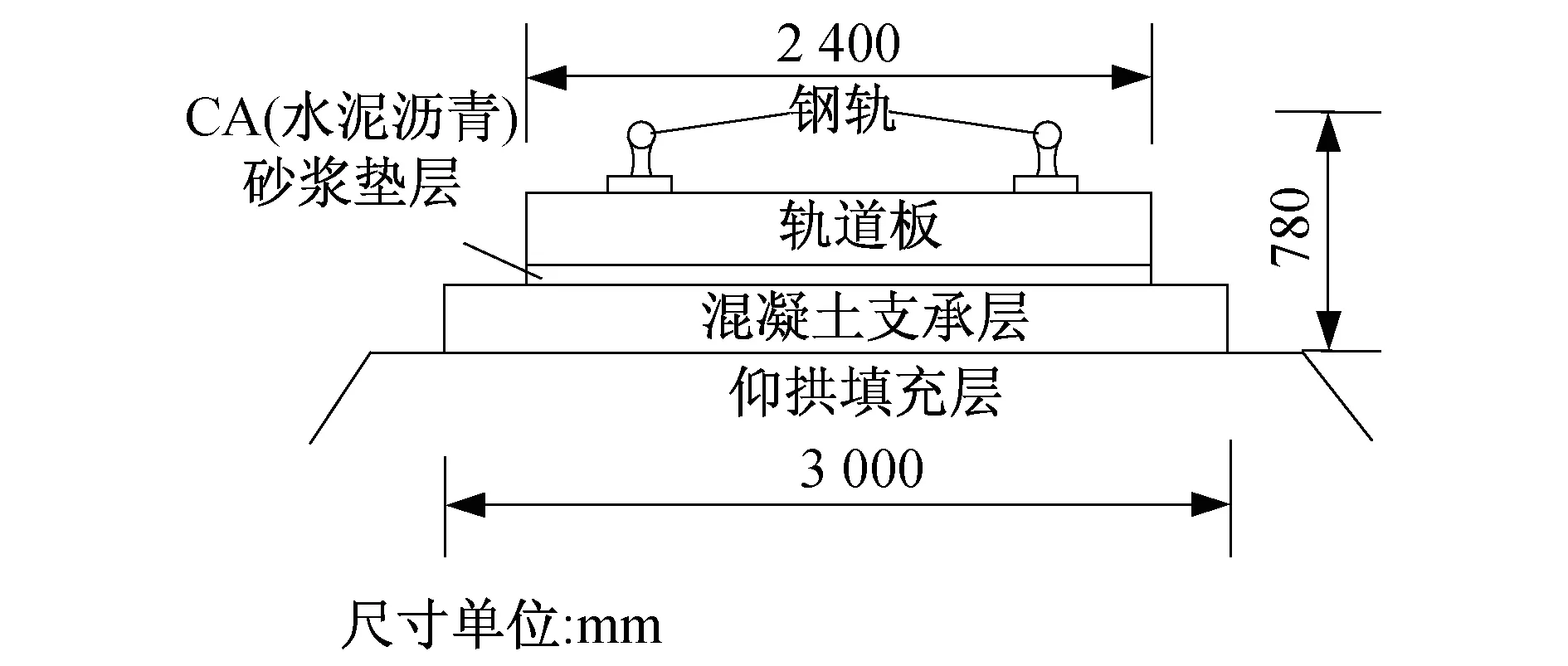

武广高速铁路某双线隧道断面及线路底部结构如图1及图2所示。其中,轨道板采用C45高强混凝土,纵向截面配筋率为1.0%,横向截面配筋率为0.25%;混凝土支承层强度等级为C30,纵向截面配筋率为0.65%,横向截面配筋率为0.20%;仰拱填充层及隧道初次衬砌混凝土强度等级均为C20,隧道二次衬砌混凝土强度等级为C35。隧道埋深为11.2 m,属于浅埋地下结构,隧道衬砌以及线路底部结构物理力学指标如表1所示。隧道围岩从上至下分别为淤泥质土(隧道施工时经深层搅拌桩加固处理,层厚12.3 m)、粉质黏土(层厚6.0 m)和中风化灰岩。各土层物理力学指标如表2所示。

图2 武广高速铁路线路底部结构图

部位γ/(kN/m3)E/GPaμft/MPafc/MPa轨道板27.033.50.161.921.5CA砂浆垫层18.58.50.201.6518.2混凝土支承层25.030.00.161.515.0仰拱填充层23.528.50.201.3513.0初次衬砌23.528.50.201.3513.0二次衬砌26.231.60.161.6017.6

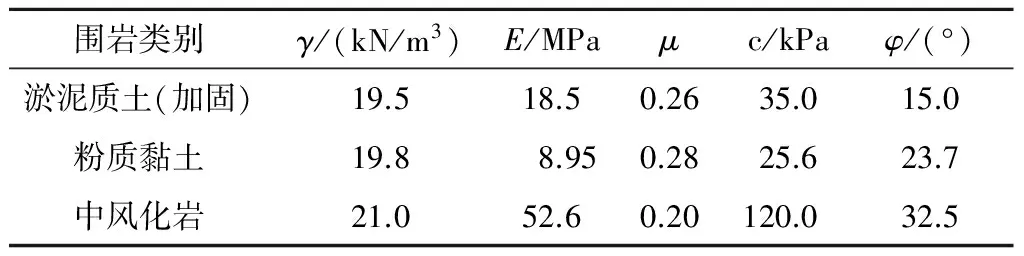

表2 隧道围岩物理力学指标

3.2 建立动力分析模型

基于MIDAS GTS-NX大型岩土非线性有限分析平台,以高速铁路双线隧道断面为中心建立左右对称的三维动力有限元分析模型。模型上边界取至隧道顶部天然地面,下边界取至隧道衬砌结构底部以下30 m,左右边界取至隧道侧墙以外30 m。即模型截面宽75 m,深55 m模型纵向长度取为50 m。隧道围岩、衬砌及线路底部结构均采用三维实体单元进行模拟。

由于CA砂浆垫层厚度较小,如单独作为实体单元建模容易产生畸形单元,故通过强度等代法将其合并于混凝土支承层。考虑到轨道板与混凝土支承层内钢筋对疲劳强度的贡献,采用等强度原理将钢筋抗拉作用效应弥散于相应结构的混凝土材料之中。在模型与地层接触面建立地面曲面弹簧与粘滞阻尼单元,单元阻尼常数cp及cs通过式(3)及(4)确定。三维动力有限元模型如图3所示。其中,实体单元总数120 810个,单元节点总数128 063个。

图3 隧道动力有限元分析模型结构网格图

3.3 分析步骤及要点

(1) 模态分析。首先,对三维有限元模型与地面接触边界建立地面弹簧单元,分析计算隧道围岩-衬砌-线路底部结构复合体系的动力响应特征值,获取第一、二阶模态的响应频率。通过分析获得第一阶振动模态的响应频率f1=3.445 Hz,第二阶振动模态的响应频率为f1=2.972 Hz。

(2) 初始应力分析。对三维有限元模型施加自重荷载,通过静力计算获取隧道围岩-衬砌-线路底部结构复合体系各部分的初始应力,以此作为下一步动力分析的前提和基础。

(3) 动力分析。对三维有限元模型与地面接触边界处建立地面黏性单元,以模拟隧道围岩对应力波的吸收效应。在此基础上,对模型施加动力荷载进行动力响应分析。为模拟隧道底部结构受最不利荷载影响时的疲劳损伤特性,需同时对左右轨道施加反对称列车移动荷载时程,即采用上下行列车同时进入隧道的施加方式。取动力分析阻尼比β=0.05。由此可得第一、二阶振型阻尼系数分别为1.002 48和0.002 48。根据隧道模型长度(50 m)与高速列车运行速度(80 m/s)计算得出上下行列车在隧道内的运行时间为0.63 s,据此取列车振动分析时间历程t=0.63 s,分析时间步长取为Δt=0.01 s。为了考虑隧道-围岩体系初始应力对动力分析结果的影响,利用GTS-NX前后工况应力自动传递功能,将初始应力和动力分析分别视为2个工况先后进行分析计算。

(4) 高速列车振动荷载。由于武广高铁列车实际运营期现场测试数据很少且难于获取,故本文根据武广高速铁路实际运营列车车辆类型及轨道不平顺实际铺设精度标准,采用文献[10]所例的经验公式模拟武广高速铁列车振动荷载。取列车编组为8节,列车通过隧道时的运行速度为80 m/s,以此获得的高速列车振动荷载时程曲线如图4所示。

图4 高速列车振动荷载时程曲线

3.4 隧道线路底部结构动力特性

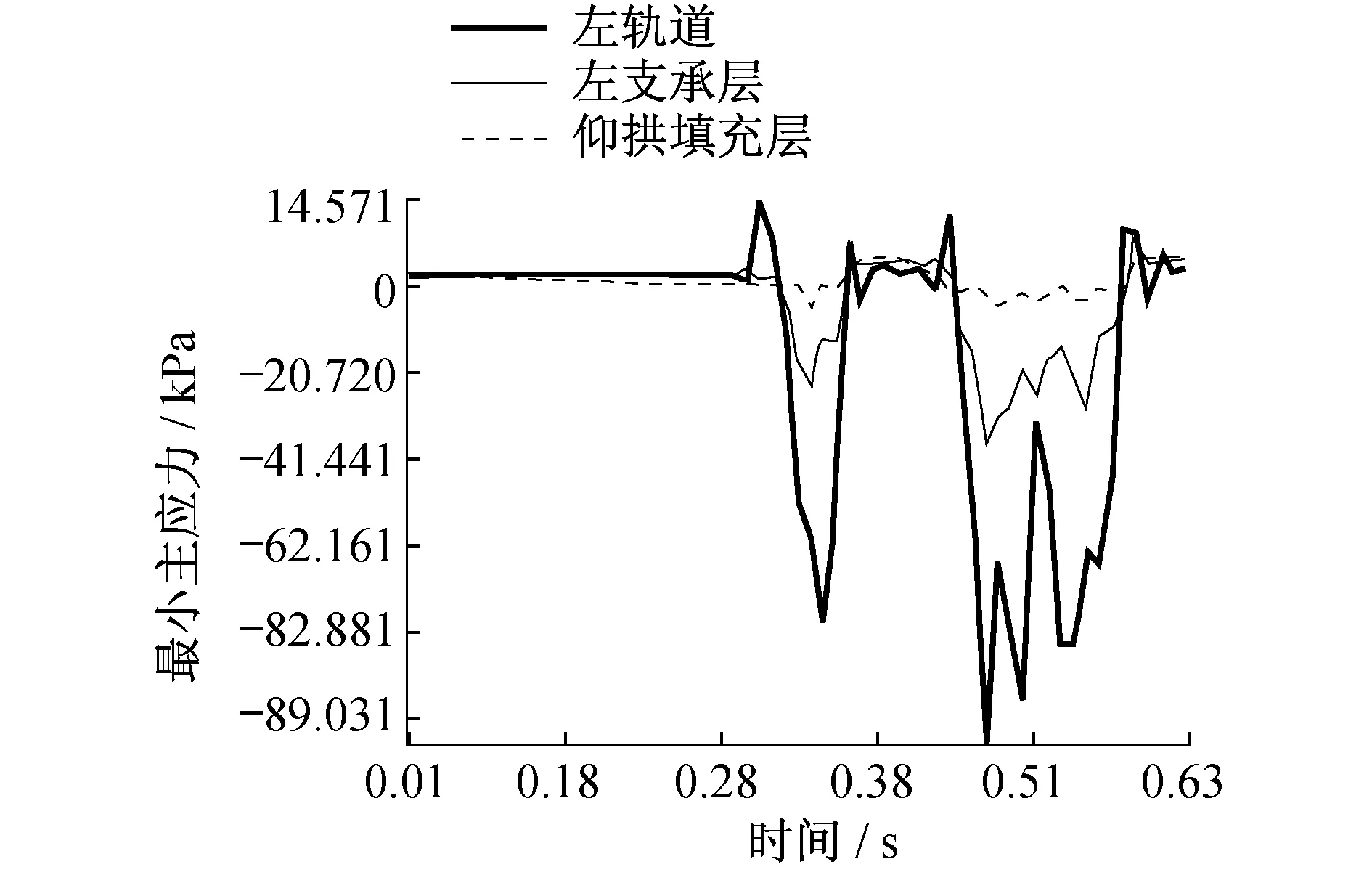

通过对隧道围岩-衬砌-线路底部结构复合体系动力有限元计算结果进行分析,可得隧道线路底部结构各部分的动力响应特征时程曲线(如图5~图10所示)。

图5 底部结构中心点最大主应力时程

图6 底部结构中心点最小主应力时程

图7 底部结构中心点位移时程

由图5及图6可知,列车振动荷载在隧道线路底部结构中产生的应力属于侧向拉-压应力状态。在轨道板中产生的拉-压应力属于同一数量级。轨道板中心点处的最大压应力为52.040 kPa,最大拉应力可达35.350 kPa。混凝土支承层动应力水平相对于轨道板明显降低,其中心点处的最大压应力仅为31.955 kPa。拉应力最大值仅为13.982 kPa。而隧道仰拱填充层中的动应力则基本表现为压应力,最大拉应力仅为2.910 kPa。

图8 底部结构中心点加速度时程

图9 底部结构端部位移时程

图10 底部结构端部加速度时程

由图5、图6和图8可知,列车交会前(t=0.315 s),隧道底部结构中心点处的动应力和振动加速度变化相对比较平缓;当上下行列车交会之后,由于双向列车振动荷载叠加产生的共振效应,导致轨道板、混凝土支承层和隧道仰拱填充层中心点的动应力和振动加速度出现显著增大,且一直延续到双向列车离开隧道。

由图7可知,隧道底部结构各部分(含轨道板、混凝土支承层以及仰拱填充层)中心点处的动位移呈现出非线性递增的趋势,并未像动应力那样出现波动,且各部分动位移值基本一致,这与工程实际相吻合。

由图9及图10可知,隧道端部(即隧道进出口)处的动力响应与隧道线路中心点相比更为明显。列车振动引起的加速度约为隧道纵向中心点处的2.2倍。

综上所述,隧道线路中心底部结构中的轨道板和混凝土支承层受到的列车振动危害最大,且列车振动荷载在轨道板和混凝土支承层中产生动应力属于双向拉-压应力状态,故应按照侧向双轴拉-压应力状态进行疲劳损伤分析比较符合实际。与此同时,由于上下行列车同时通过隧道会产生应力叠加和共振效应,故在对隧道底部结构进行使用寿命预测时应考虑这种最不利情况。除此之外,隧道端部(进出口处)线路底部结构的动力响应相对隧道普通段更为强烈,属于隧道线路底部结构设计需要重点关注的问题之一。

3.5 疲劳损伤寿命计算

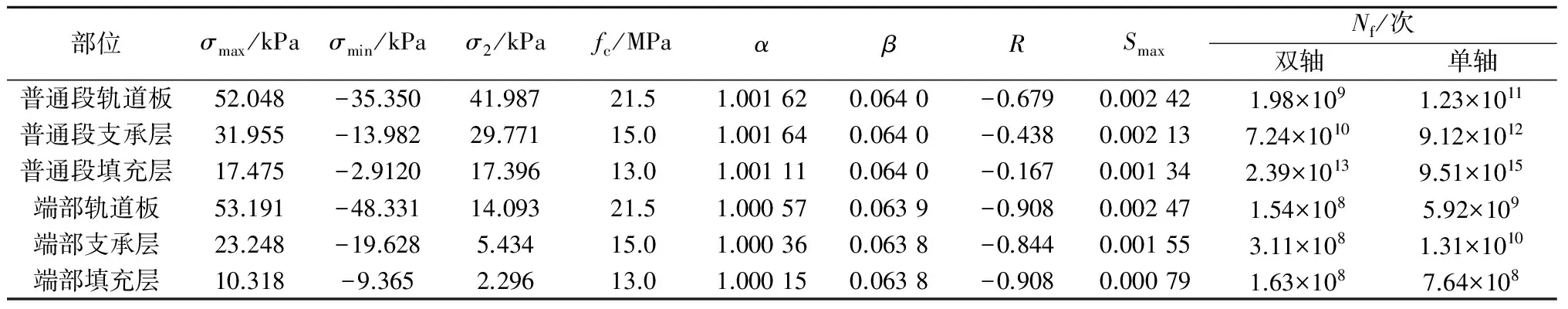

根据隧道线路底部结构动力有限元分析结果,利用前述侧向双轴疲劳损伤计算式以及单轴疲劳损伤式,可得隧道纵向中心点处(隧道普通段)和隧道端部(隧道进出口处)轨道板、混凝土支承层和仰拱填充层的疲劳寿命(如表3所示)。

表3 隧道线路底部结构疲劳寿命计算

由表3可知,隧道线路普通段底部结构疲劳寿命取决于轨道板,其疲劳寿命为1.98×109次。按隧道每小时双向通行20列列车,且每列列车8节编组计算,则每年双向列车车辆对隧道的冲击振动次数为2.8×106,折算得到疲劳寿命约为700 a,满足高速铁路设计使用寿命要求。但隧道端部线路底部结构疲劳寿命还取决于轨道板和仰拱填充层。其中,轨道板疲劳寿命仅为1.54×108次,仰拱填充层的疲劳寿命也仅为1.63×108次。折算成使用寿命,端部线路轨道板约为55.2 a,端部仰拱填充层也仅为58.2 a。这两者均不能满足高速铁路设计使用寿命要求。

由此可见,隧道进出处底部结构的长期稳定性是高速铁路设计与运营管理的关键。如按单轴拉-压疲劳损伤模型,则隧道线路底部结构轨道板的疲劳寿命约为侧向双轴疲劳疲劳损伤模型的26.1~62.3倍,其计算结果与以往研究及工程实际出入较大。

4 结论

(1) 在高速列车振动荷载作用下,隧道线路底部结构轨道板和混凝土支承层内产生的动应力属于侧向双轴拉-压应力状态。采用侧向双轴拉-压疲劳力学模型分析隧道线路底部结构的疲劳寿命比较符合工程实际。隧道线路底部结构各部分的加速度时程和动应力时程响应特征差异显著,但动位移则表现出相同的变化趋势。

(2) 高速铁路隧道线路普通段底部结构疲劳寿命主要取决于轨道板,其疲劳寿命能满足线路设计使用寿命要求。而隧道端部线路底部结构疲劳寿命则同时取决于轨道板和混凝土支承层,其疲劳寿命均少于60年,不能满足线路设计使用寿命要求。这与高速铁路普通线路底部结构疲劳损伤寿命的研究结论不一致,须引起工程界与学术界的重点关注。

(3) 隧道进出口处线路底部结构的动力响应具有显著的放大效应。上下行列车在隧道内会车也会导致隧道底部结构产生动应力叠加和共振效应。此类问题需要在隧道线路底部结构设计与运营管理时引起足够重视。

[1] 陈大磊,杨建明,蒋传开.Rheda2000型无碴轨道道床板疲劳寿命分析[J].南华大学学报(自然科学版).2010,24(2):108-112.

[2] 柳恒,何林,杨荣.CRTSⅢ型板式无砟轨道自密实混凝土疲劳损伤初探[J].铁道建筑,2013(10):102-105.

[3] 王青,卫军,董荣珍等.CRTSⅡ型板式无砟轨道结构的疲劳力学性能分析[J].铁道工程学报,2014,188(5):41-47.

[4] 马尚.高速列车-隧道系统振动及轨道板疲劳寿命研究[D].北京:北京交通大学,2013.

[5] 杨俊斌,赵坪锐,刘永孝,等.列车荷载对CRTSI型板式轨道疲劳损伤的影响研究[J].铁道标准设计,2013(10):19-22.

[6] 胡佳,刘观,赵坪锐.温度力作用下CRTSI型双块式无砟轨道道床板损伤研究[J].中国铁路,2013(10):84-87.

[7] 王怀亮,宋玉普.定侧压混凝土双轴疲劳破坏准则研究[J].土木工程学报,2010,43(10):1-7.

[8] 潘华,邱洪兴.基于损伤力学的混凝土疲劳损伤模型[J].东南大学学报(自然科学版),2006,36(4):605-608.

[9] 张小勇,龚顺风.隧道内爆炸作用下衬砌结构损伤机理及抗爆性能研究[J].振动与冲击,2013,32(22):13-19.

[10] 王志勇,梁 波.高速列车荷载作用下仰拱对隧道整体动力特性的影响分析[J].现代隧道技术,2008,45(5):28-33.

Analysis on Cumulative Fatigue Damage Characteristics for the Bottom Structure of High-speed Railway Tunnel Line

WANG Xiangqiu, XIE Wenxi,JIANG Ruinian

By using the fatigue damage mechanics model under lateral biaxial tension and compression, an analysis method of cumulative fatigue life is presented for the bottom structure of high-speed railway tunnel line.Then,based on MIDAS GTS NX 3D finite element analysis platform,a dynamic analysis model is established according to the bottom structure of a double tunnel lines on Wuhan-Guangzhou high-speed railway.The model is used to study the dynamic response characteristics and fatigue life on the bottom structure of tunnel line,such as the track slab,concrete supporting layer and the filling layer of invert.The research results show that the dynamic stress in the bottom structure of tunnel line caused by the vibration loadings of high-speed train belongs to the lateral biaxial tension and compression stress.The fatigue life of the bottom structure depends mainly on the track plate,it should meet the requirements of design service life.But the fatigue life of the bottom structure at the end of tunnel line depends on the track plate and the filling layer of invert,the fatigue life of both are less than 60 years,can not meet the requirements of the designed service life.So,the bottom structure at the end of tunnel line becomes the key factor to control the tunnel life design.

high-speed railway; bottom structure of tunnel line; lateral biaxial tension; model of compression fatigue; fatigue life

*国家自然科学基金资助项目(51278121);广东省教育厅重大特色创新资助项目(2014KTSCX155)

U 459.1

10.16037/j.1007-869x.2016.12.005

2015-11-13)