高速高精度太阳能硅片插片机的设计

2017-01-04张艺超俞建峰盛伟锋

张艺超,俞建峰,盛伟锋

(1.江南大学 江苏省食品先进制造装备技术重点实验室,无锡 214122;2.江南大学 机械工程学院,无锡 214122)

高速高精度太阳能硅片插片机的设计

张艺超1,2,俞建峰1,2,盛伟锋1,2

(1.江南大学 江苏省食品先进制造装备技术重点实验室,无锡 214122;2.江南大学 机械工程学院,无锡 214122)

硅片插片机是太阳能光伏电池产业的关键设备,而插片机的工作速度与精度直接影响着硅片的制造成本与加工质量。高速高精度硅片插片机是一款创新型插片设备,对其总体结构、连续上料机构、水中分离机构、水流吸附装置、检测剔除装置、纠偏对中机构、翻转装篮机构及控制系统等进行了一系列创新设计,提高了其精度与速度。从而,可以在满足生产者对较低的硅片破损率要求的前提下实现生产能效的最大化,为硅片自动化生产提供设备支持。

硅片;插片机;高速;高精度

0 引言

太阳能是一种可再生的绿色能源,硅片是太阳能电池的基本材料,有单晶硅、多晶硅、非晶硅薄膜等。硅片非常薄,片与片之间的粘附力造成难以分离,且只有180~200μm,重量约为8~16g,其力学性能是易裂易碎[1]。太阳能电池硅片的制造工艺如下[2]:

切片—脱胶—装篮—清洗—烘干—检测—包装

近年来太阳能行业的爆发式增长,企业竞争加剧。因此,降低硅片制造成本成为企业生存的必然选择[3]。硅片插片机的应用提高硅片的自动化程度,从而大大降低硅片的成本。国内越来越多的企业致力于硅片插片设备的研究,高效率、高精度的自动插片设备是当前硅片加工领域的热门的研究方向。硅片插片技术正摒弃人工插片装篮,自动插片装篮技术方兴未艾[4]。

国内许多企业致力于自动插片机研究,包括天津源天晟科技发展有限公司、无锡南亚科技有限公司、中国电子科技集团公司第二研究所、无锡索克斯科技有限公司等。无锡南亚研发的插片设备属于半自动化设备,需要人工放置硅片并且硅片质量需要人工检测,人工分离及放置硅片的速度制约了生产效率;天津源天晟研制的插片设备可以达到3600片/小时的插片效率,但却存在机器空闲时间多、漏检破损硅片的问题。总体而言,国内的插片设备自动化水平还有很大的提升空间。本文在对国内现有插片设备的研究与分析基础上,进行高速高精度插片机的设计,以解决目前硅片生产中存在的一系列问题。

1 工艺流程

太阳能硅片加工领域普遍使用一种专用花篮,专用花篮用途是将太阳能硅片一片片的装在花篮的分隔槽中,然后再连同花篮一起去清洗或者做其他的加工。高速高精度插片机基于CCD图像处理与分析、水流分离吸附等一系列技术,有效实现硅片分离、运输、残片检测、柔性对中、装篮等工序。高速高精度插片机利用水流喷射技术将切割后成叠的硅片分离,在水流负压吸附下进行分离传输,传输过程中,经过残片检测及剔除工序后,由柔性纠偏对中装置对合格硅片运动方向进行校正,再将硅片装篮,为后续硅片清洗、烘干等工作提供便利。高速高精度插片机的工艺过程如图1所示[5]。

图1 硅片装篮工艺流程

2 插片机的机构设计

高速高精度硅片插片机(如图2所示)的整个运行过程中,工人只需要适时手动完成空上料蓝的移除、满篮的放置即可,插片机的其他动作完全循环自动完成[6]。本文设计的高速高精度太阳能硅片插片机,采用新型的水中射流分片和水流吸附技术,结合CCD图像识别算法和翻转装篮机械手,实现硅片的分离、吸附、运输、检测、装片入篮,具备高速、高精度特点。

图2 插片机总体设计

2.1 连续上料机构

目前的硅片插片机的硅片上料工位和插片工位重合。因此,为了提高了硅片上料的自动化程度,降低工人劳动强度,提高插片机的插片效率,高速高精度插片机采用了一种硅片自动上料工位和插片工位相互分离,分别作为两个独立工位的机构设计。

上料装置(如图3所示)包括推杆、满篮位、空篮位、空位、满篮接近开关、空篮接近开关、空位接近开关、上料机构导向板、进篮机构。内部放满太阳能硅片的料篮为满篮,内部无硅片的料篮为空篮。工人将满篮放置在满篮位,插片机的进篮机构通过滚珠丝杆及左右导杆将插完硅片的空篮退到空篮位。满篮接近开关、空篮接近开关、空位接近开关实时检测到满篮位有满篮,空篮位有空篮,空位无料篮存在。此时,插片机控制器发出控制指令,命令推杆伸长,推动满篮沿着上料机构导向板运动,满篮侧面产生推力,同时也推动空篮沿着上料机构导向板向空位运动。推杆到达极限位置时,满篮被推到空篮位(中间位),空篮则被推到空位。满篮接近开关实时检测到无满篮存在、空篮接近开关检测到满篮存在、空位接近开关检测到有空篮存在,插片机控制器发出控制指令,命令进篮机构将满篮移动到插片机插片工位,一旦满篮到达插片机插片工位,插片机开始插片。导杆退回到原始位置,工人将空位上的空篮取走,在满篮位放上装满硅片的满篮,插片机开始下一次的自动上料循环。

图3 连续上料装置结构图

2.2 硅片水中分离机构

硅片水中分离装置是太阳能硅片插片机的核心部分,直接影响到插片机的工作质量。传统设备对粘连的硅片一直存在难以相互分离的难题,导致粘连片传送至下一级装置时,造成硅片损坏及设备暂停等问题。本设备开发一种水中硅片分离[1]技术,大大提高了硅片分离的效率及可靠性。

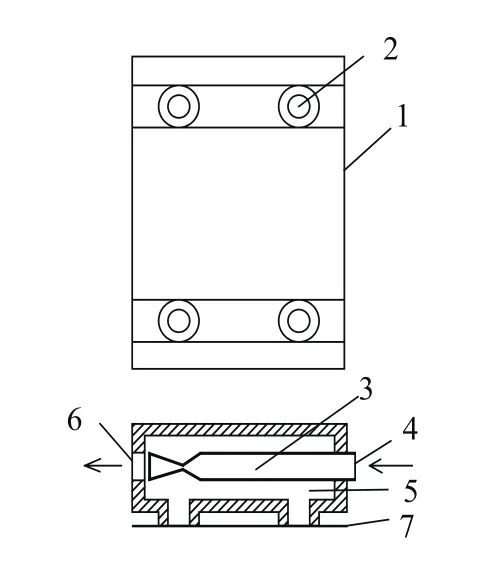

该水中分片装置(如图4所示)包括正面喷射部分、右侧喷射部分、右侧喷射进水管、左侧喷射部分、左侧喷射进水管和正面喷射进水管。一叠硅片置于料篮中,硅片离正面喷射部分的距离为1.5cm,具有压力的水经过正面喷射进水管进入正面喷射部分,正面喷射部分上的微型圆孔上水流高速射出,喷射到硅片上,硅片与硅片之间产生分离力;具有压力的水经过左侧喷射进水管进入左侧喷射部分,左侧喷射部分上的微型圆孔上水流高速射出,喷射到一叠硅片的左侧;具有压力的水经过右侧喷射进水管进入右侧喷射部分,右面喷射部分上的微型圆孔上水流高速射出,喷射到一叠硅片的右侧。硅片在三个方向的水流喷射下,硅片逐片分离并且无损伤;并且能够强行分离附着力大的叠片。

图4 硅片水中分离装置结构图

2.3 水流吸附装置

在硅片水中分离的环境要求下,硅片吸附也同样要在水中完成,以往在空气中负压吸附硅片的技术已经不再适用。硅片的厚度非常薄,仅有180~200μm,其力学特性是易裂易碎。而基于RNG k-ε湍流模型的水力吸附硅片内部流场流体力学建模和分析可以很好地建立起水力真空吸附硅片模块,解决水中负压吸附的难题。

吸附板底部是典型的强湍流场,通过建立合适的流场模型,进行边界条件设定,实现合适的负压,使得对硅片的吸附力达到吸附运输要求。结合负压吸附区域内的湍流特性,建立合适的水流抽真空湍流模型,并利用Fluent软件对真空吸附区域内流场进行模拟分析。通过对吸附板内凹腔的面积及深度的控制为水中真空吸附板的设计提供理论依据。该设备应用的水流负压吸附装置[7](如图5所示)包括吸附板、缓冲块、文丘里管、进水孔、负压腔、出水孔、硅片。在吸附板距离硅片2mm时,水流从进水口以一定的压力与速度进入文丘里管,从出水孔喷出,从而在负压腔内形成负压,将硅片吸附起来。

图5 水流负压硅片吸附装置示意图

2.4 图像识别与检测装置

对于硅片的缺陷检测和分选,长久以来一直依靠人工来完成。由于人眼容易疲劳且具有不稳定性,无法保证硅片检测的合格率;同时人工分片会增加碎片率,并且随着生产线速度的提升,人工在速度上存在限制,无法实现高产能。本系统应用了基于CCD图像识别技术的硅片破损检测技术。

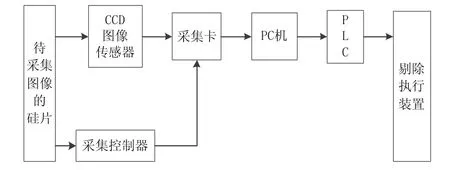

硅片表面缺陷主要是指表面残缺。硅片尺寸为125×125mm或者156×156mm。本系统(如图6所示)测量到的硅片尺寸信息是以图像像素为单位的,而通常需要以真实物理单位描述尺寸。为此,我们事先对设备进行标定,得到标定系数,依据这些系数就可以进行尺寸换算,从而得出可用作判断标准和被测硅片真实尺寸的信息。视觉系统不仅可以检测硅片的碎片,还可以检测出人眼可能会漏掉的细微破损,包括细微的裂口或划痕。图像处理部分的详细检测方法流程如图7所示。

图6 图像识别与检测装置结构原理图

图7 硅片检测剔除流程图

其缺陷检测步骤为:图像预处理、图像平滑、图像分割、阈值分割、边缘检测、特征提取、缺陷识别分类。依据标准硅片图像与检测图像比较,进行缺陷的快速分辨并剔除[10]。

2.5 柔性纠偏对中装置

硅片在输送轨道上运行时无法保持稳定姿态,与输送方向偏斜,将使得硅片无法顺利进篮,造成硅片冲击破损,甚至导致设备无法继续运行。因此,必须在进入篮具前对硅片姿态进行矫正,保证硅片与轨道前行方向一致。而硅片柔性纠偏对中系统的研制,针对太阳能硅片在运送过程中姿态各异,设计一种适应高速节拍和柔性化整形的凸轮机构,来完成硅片整形。

硅片在输送轨道上的柔性纠偏系统设计(如图8所示),需要符合以下主要指标:1)纠偏速度快(设备运行产能要求);2)纠偏动作要轻(对硅片的作用力小);3)运动末速度要小(传递给硅片的动能要少)。针对以上设计要求,可采用的纠偏原理有凸轮机构、偏心轮机构、曲柄连杆机构等。针对不同姿态的硅片运输状态,通过调整硅片柔性整形机构两侧电机的整形运动速度,并且设计出高速和柔性化的凸轮整形机构来辅助调整,从而达到硅片纠偏的目的。

图8 柔性纠偏对中系统

2.6 篮具插片及翻转机构

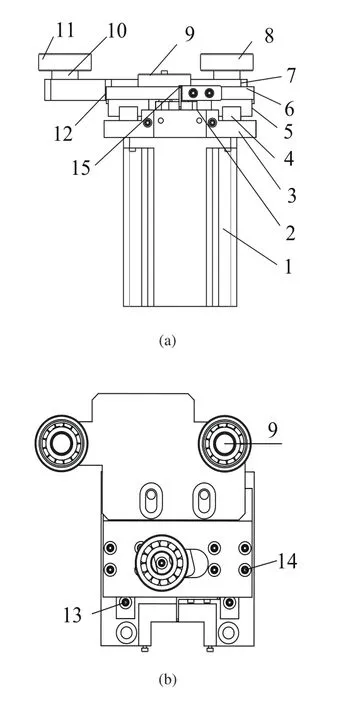

硅片花篮的作用为实现硅片的单片分开隔离放置,这就要求对花篮容料槽的位置定位准确,以保证将硅片准确放入花篮分隔槽,从而需要对花篮进行夹持和定位。目前的夹持定位机构从花篮的上下面和侧面进行夹持定位[8],但是由于花篮长期夹持后有变形,无法满足定位精度要求;此外单工位气动机夹持机械手要完成一系列抓取空篮、提升篮具、满篮移除等动作,插片设备空闲时间多,导致效率较低。因此,需要研究开发一种定位精度高、速度快的基于硅片加工用花篮的装篮机构,具体要求包括:1)定位精度高,可以达到0.05mm以内;2)夹持定位同时完成,速度快,可以1秒内结束夹持定位动作;3)空篮、满篮之间的交换要连贯迅速,减少插片装置停机时间。通过本机构,可以实现对太阳能领域或者其他领域使用的专用花篮的快速高效的装篮工艺,以便于后续的加工处理。

利用滚轮设计一种可以实现360°旋转的翻转机构,翻转机构具有相互交叉角度为90°的支撑定位工作台,可以实现对篮具的支撑和定位,装篮工位处设置有篮具升降机构。此外,翻转机构与两条对向运行的传送带相连接,一条传送带输入空篮具,另外一条输出装满硅片的篮具,输送带的运转停歇由可编程控制器控制。当检测到装篮工位上存在篮具正在进行装篮动作时,输入空篮传送带将空篮输送至翻转平台边缘时立即停止,空篮被夹持机构定位在工作台外等候进入装篮工位。硅片随着升降机构下降被依次插入装篮工位处的篮具的分隔槽内;待空篮具装满硅片后,翻转机构旋转90°,升降机构升起,使满篮与满篮输出通道处于同一水平面,将满篮置由输出通道上输出。此时,等待在装篮工位旁边的空篮随即被传送进入装篮工位,同时下一个空篮依次输送到装篮工位一旁等待。如此往复循环,实现连续快速的定位装篮动作如图9所示。

图9 插片机翻转机构

3 控制系统设计

插片机控制系统由WAGO750可编程序控制器实现,针对不同动作的速度、精度的要求采用相应的驱动元件,从而满足运作要求。下面就控制系统[9]的硬件及软件设计分别做出设计分析。

3.1 硬件设计

插片机控制系统硬件部分主要由WAGO750可编程控制器和输入/输出器件组成,根据传感器收集的信息,通过对步进电机、伺服电机发送指令达到对设备动作的精确迅速的控制。此外,可通过触摸屏对提篮高度、传输速度等工艺参数进行设置。控制系统组成框图如图10所示。

图10 控制系统组成框图

3.2 软件设计

系统具有自动和手动两种控制模式,手动方式多用于设备调试运行;在设置好准确的参数以后,在自动模式下,设备根据PLC的控制程序自动运行,如出现故障等则启用故障报警、安全保护等功能。自动运行状态下的过程控制如图11所示[11]。

图11 自动运行过程图

4 结束语

高速高精度硅片插片机可适应于极薄、易碎、互相粘连的太阳能硅片,是致力于解决传统插片机存在的问题应运而生的。从对整机结构应用动态仿真技术进行动作的模拟仿真,保证机构设计的可行性,到完成总装后,进行电气程序的调试,都以宽思维、高要求的标准进行。硅片加工是太阳能光伏电池产业中的关键工序,影响光伏组件的质量和成本。高速高精度插片机的进一步推广,能提升太阳能硅电池片自动化生产水平。

[1] 杨春泉.太阳能用硅片分离技术研究[J].轻工科技,2015,(9):56-60.

[2] 苏杰.晶体硅太阳能电池用硅片制备工艺及关键技术[J].云南冶金,2011,40(4):53-56.

[3] 邱明波,黄因慧,刘志东,田宗军,汪炜,等.太阳能硅片制造方法研究现状[J].机械科学与技术,2008,27(8):1017-1020.

[4] 牛进毅,李俊岭,李永珍.全自动硅片装片机产能分析[J].国际制造技术,2012,(4):34-38.

[5] 杨静,宋建成,孙晓波,李俊岭.GZP-2全自动硅片装片机的研制[J].电子工艺技术,2008,29(6):348-351.

[6] 吴洪坤,张瑾,孙晓波.全自动硅片装片机工艺设备研制[J].电子元器件资讯,2010,(3):10-12.

[7] 龚东亚.箱体真空吸附装置:中国,201410820705[P],2015-04-08.

[8] 郭丽媛.非接触式硅片夹持装置的研究[D].浙江大学,2010.

[9] 刘一凡.可编程序控制器在插片机上的应用[J].西江大学学报,1999,(3):47-50.

[10] Du-Ming Tsai n, Ming-Chin Lin.Machine-vision-based identification for wafer tracking in solar cell manufacturing[J]. Robotics and Computer-Integrated manufacturing,2013,29:312-321.

[11] Fantoni, Marco Santochi, Gino Dini, Kirsten Trachtb, Grasping devices and methods in automated production processes[J].CIRP Annals-Manufacturing Technology,2014,63:679-701.

Design of high-speed and high-precision silicon wafer inserting machine

ZHANG Yi-chao1,2, YU Jian-feng1,2, SHENG Wei-feng1,2

TH122

A

1009-0134(2016)12-0113-05

2016-09-05

江苏省前瞻性联合研究项目(BY2015019-28);江苏省2016年度普通高校研究生实践创新计划项目(SJLX16-0488)

张艺超(1989 -),男,河南漯河人,硕士研究生,主要从事机电检测研究。