飞机金属结构胶接修理前的原位表面处理技术研究

2017-01-04刘元海邱实

刘元海,邱实

(1.结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035;2.中国特种飞行器研究所,湖北 荆门 448035)

环境效应与防护

飞机金属结构胶接修理前的原位表面处理技术研究

刘元海1,2,邱实1,2

(1.结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035;2.中国特种飞行器研究所,湖北 荆门 448035)

目的 形成一套工程实用的金属飞机结构胶接修理前的原位表面处理技术方法。方法 以典型铝合金为基材,采用便携式磷酸阳极化设备进行原位表面处理技术及工艺研究,并进行微观形貌、能谱分析和楔子耐久性试验对比验证。结果 铝合金原位磷酸阳极化处理膜层中的氧含量较高,膜层较厚,且呈蜂窝状结构,体现了优良的抗腐蚀和耐久性。结论 提出的铝合金结构胶接修理前原位磷酸阳极化处理方法,可改善严酷环境下应用情况的耐久性,其耐久性与传统的槽式磷酸阳极化表面处理相当。

胶接修理;原位表面处理;阳极氧化

铝及其合金具有比强度高、质量轻等优点,已被广泛应用于航空航天领域。铝合金构件裂纹或腐蚀损伤的修理通常采用机械连接或胶接修理,胶接具有成本低、结构增重小、易成型、不产生新的应力集中等优点,在国内外已开展大量研究,并得到广泛应用[1—10]。铝合金结构胶接修理前的表面处理是胶接修理过程中的关键步骤,表面处理质量很大程度上决定了胶接成功与否,表面处理可以改变粘附体的物理和化学特性,提高胶粘剂与金属表面的反应活性,获得良好的胶接效果,同时也提高界面粘附的抗老化能力,提高耐久稳定性[11—13]。

对飞机铝合金损伤结构的胶接修理表面可采用不同的表面处理方法[14—15]。一般可分为机械物理方法和化学方法两大类:用溶剂对铝合金结构表面的清洗和脱脂、砂纸和砂布打磨、喷砂及机械打磨等属于第一类;铬-硫酸浸蚀(即FPL或CAS法)、NaOH溶液浸蚀、HF Alodine氧化、糊状酸浸蚀、有机硅烷表面处理、溶胶-凝胶处理和阳极氧化处理(包括SAA,CAA,PAA等)等方法属于后一类。大量研究表明,磷酸阳极化是目前铝合金胶接预处理中的最佳方法,其形成的磷酸氧化薄膜的多孔结构特征保证了胶层与金属表面的机械啮合作用,而且磷酸氧化膜较强的憎水性将延缓胶层因水合作用导致的老化。通常采用的槽式磷酸阳极化工艺(Tank PAA)在某些情况下由于种种原因无法实施(如结构部件不可拆卸、尺寸过大等),就必须采用原位局部表面处理技术方法来处理。

文中采用便携式磷酸阳极化设备,开展了原位局部磷酸阳极化工艺研究,确定了一套完整的原位磷酸包容阳极化工艺流程,并通过与Alodine氧化处理、有机硅烷表面处理、槽式磷酸阳极化方法的对比,验证了原位磷酸阳极氧化表面的胶接耐久性。

1 原位磷酸阳极化工艺研究

1.1 设备及原理

便携式磷酸阳极化设备包括三部分:控制器,控制电路、电源、阳极化电压、显示及真空泵;流速控制器,由水、酸活门以及流速计组成;附件包,包括盛液瓶、电线、不锈钢丝网、管接头及各种软管。原位局部磷酸阳极化基本原理是采用真空袋装置,让稀磷酸从待处理表面缓缓流过,以待修铝合金构件为阳极,不锈钢丝网为阴极,加以10 V左右的直流电,在一定温度下进行表面处理,如图1所示。

图1 原位磷酸阳极化的工作原理Fig.1 Working principle of in-situ phosphoric acid anodizing

1.2 工艺对比试验研究

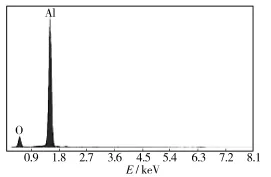

原位磷酸阳极化的处理效果受到许多因素的影响,包括磷酸浓度、阳极化时间、磷酸流动速率、阳极化电压及电流等。因此,试验中选用 100 mm×100 mm×2 mm的2A12铝合金板,通过调整相关影响参数进行试验,对膜层的微观形貌进行观测,并借鉴能谱分析方法对膜层进行了分析,如图2、图3所示。

图2 原位磷酸阳极化的铝合金表面形貌(10,000倍)Fig.2 Surface topography of in-situ phosphoric acid anodizing film(10,000 times)

经对比分析可知,原位磷酸阳极化方法处理的铝合金阳极化膜层表面在日光小角度照射下,可看到持续的紫色、蓝色、绿色的光。在膜层的亚微观形貌上,可以观察到多孔的蜂窝状结构。阳极化膜层中的主要成分为铝和氧,其他元素很少,且氧的含量较高,说明原位磷酸阳极化的氧化膜层较厚,耐蚀性较好。

图3 原位磷酸阳极化工艺膜层能谱Fig.3 Energy spectrum analysis of in-situ phosphoric acid anodizing film

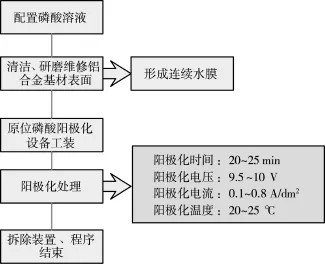

1.3 原位磷酸阳极化工艺

基于以上对比分析,形成了如图4所示的原位磷酸阳极化工艺流程。

图4 原位磷酸阳极化工艺流程Fig.4 Flow chart for in-situ phosphoric acid anodizing process

1)配制磷酸溶液。参考 GMI公司的 GILDA GL010设备所提出的磷酸溶液浓度要求(质量分数约为14%),将300 mL磷酸倒入2700 mL水中,并用玻璃棒搅拌,使尽快散热。

2)清洁、研磨维修铝合金基材表面。用丙酮清洁铝合金表面,除去表面的灰尘、油和污物;用氧化铝砂纸打磨表面,使铝合金的表面光洁,不能有划痕和任何的污染;用干净的空气吹净表面的研磨颗粒,再用丙酮进行擦洗;采用纯净水连续冲洗表面,直至表面形成连续水膜(无水珠),并至少保持30 s。

3)设备安装及阳极氧化处理。把不锈钢丝网和透气材料剪裁成所需要阳极化部位的形状和尺寸。在阳极氧化部位上,层层叠放透气材料,确保超出阳极化部位每边12.7 mm。在透气材料上放上不锈钢丝网,再在丝网上放置两层透气材料,边缘与下面的透气材料对齐。在透气材料之间的边缘放置酸液输入管道,在另一边透气材料的边缘之间放置真空输出管道。剪裁两块比透气材料较大的真空包装膜,包好待处理部位。将电源负极连接到不锈钢丝网上,电源正极连接到金属铝合金结构上。在准备好的设备容器中,倒入配制好的磷酸溶液。在另一瓶中装满水。用软管将所有瓶子与部件和便携式原位磷酸阳极化设备连接起来。连接好后,开通电源,设定参数,缓慢提高电压至9.5~10 V后,保持20~25 min,然后自动冲洗,直到净水瓶空了,程序结束。拆除装置,用去离子水冲洗表面,干燥,最后检查阳极氧化膜质量。

2 原位表面处理方法耐久性评定

依据GJB 3383—1998《胶接耐久性试验方法》中方法102——胶接耐久性楔子试验方法,加工制备原位磷酸阳极化与Alodine表面处理、有机硅烷表面处理、槽式磷酸阳极化楔子裂纹扩展试样,开展楔子耐久性对比试验。

2.1 试样表面处理工艺

1)原位磷酸阳极化。采用研制的便携式磷酸阳极化设备按1.3节的工艺流程对试样表面进行原位磷酸阳极化处理。

2)Alodine表面处理。对试样表面进行打磨、抛光,用脱脂棉蘸取丙酮,清理试样表面的污物。试样表面干燥以后用脱脂棉蘸取 Alodine 600溶液,均匀涂抹在试样表面。2~3 min后试样表面将呈现金黄色或黄褐色,使用干净抹布或纤维素海绵擦去多余的溶液,20 min后用足量的去离子水清洗试样表面。用干燥的抹布擦干表面,并让表面在44~54 ℃下干燥20~35 min。

3)有机硅烷表面处理。对试样表面进行打磨、抛光,用脱脂棉蘸取丙酮,清理试样表面的污物。试样表面干燥以后用脱脂棉蘸取硅烷偶联剂KH-560,均匀涂抹在试样表面。20 min后将试样放入烘箱表面在44~54 ℃下烘干待用。

4)槽式磷酸阳极化处理。按HB/Z 197—1991《结构胶接铝合金磷酸阳极化工艺规范》对试样表面进行磷酸阳极化处理。

2.2 试验件制备

用 3 mm厚的 LY12CZ板材,加工成 150 mm×150 mm的铝合金试板16块,分成4组,分别用于原位磷酸阳极化、有机硅烷表面处理、Alodine氧化处理和槽式磷酸阳极化四种表面处理工艺。

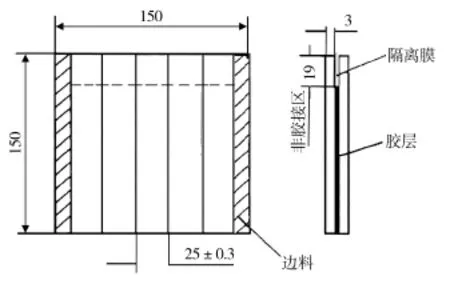

在完成表面处理后,用聚酰胺改性的环氧树脂类双组分J-150型胶粘剂将铝合金试板按图5所示的尺寸制备胶接试板(非胶接区放置隔离膜),胶粘剂固化工艺为80 ℃×2 h+120 ℃×2 h,并在固化过程通过抽取真空保持胶接区域压强为0.1 MPa的负压,加热加压设备为的复合材料热补仪。

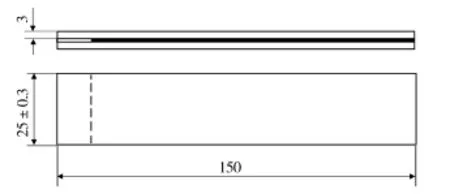

将一块胶接固化后的胶接试板冷却至室温后,按图5、图6所示和GJB 3383—98要求加工出5件胶接板材试件,共计有40件。将试件分成4组,分别用于原位磷酸阳极化、有机硅烷表面处理、Alodine氧化处理和槽式磷酸阳极化四种表面处理工艺耐久性性能的评定。

图5 胶接试板及分切试样Fig.5 Schematic diagram of bonded sample and split sample

图6 楔子裂纹扩展试样Fig.6 Crack growth sample of wedge

2.3 试验步骤

按GJB 3383—98要求在胶接板材试件中加入楔子,直到楔子顶端与试件平齐,如图7所示。用放大镜观察试样两侧初始裂纹长度a0,并记录。剔除两侧初始裂纹长度相差5 mm的试件,初始裂纹长度过长的试件,每组试件留5件。将试件放入温度为(55±3)℃,相对湿度为95%以上的湿热箱,如图8所示,记录试件裂纹长度与时间的关系。

图7 楔子裂纹扩展试验Fig.7 Schematic diagram of crack growth test of wedge

图8 湿热环境箱中的楔子裂纹扩展Fig.8 Crack growth test of wedge in damp-heat environmental chamber

2.4 试验结果与分析

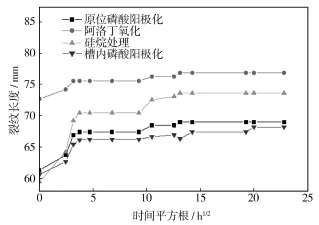

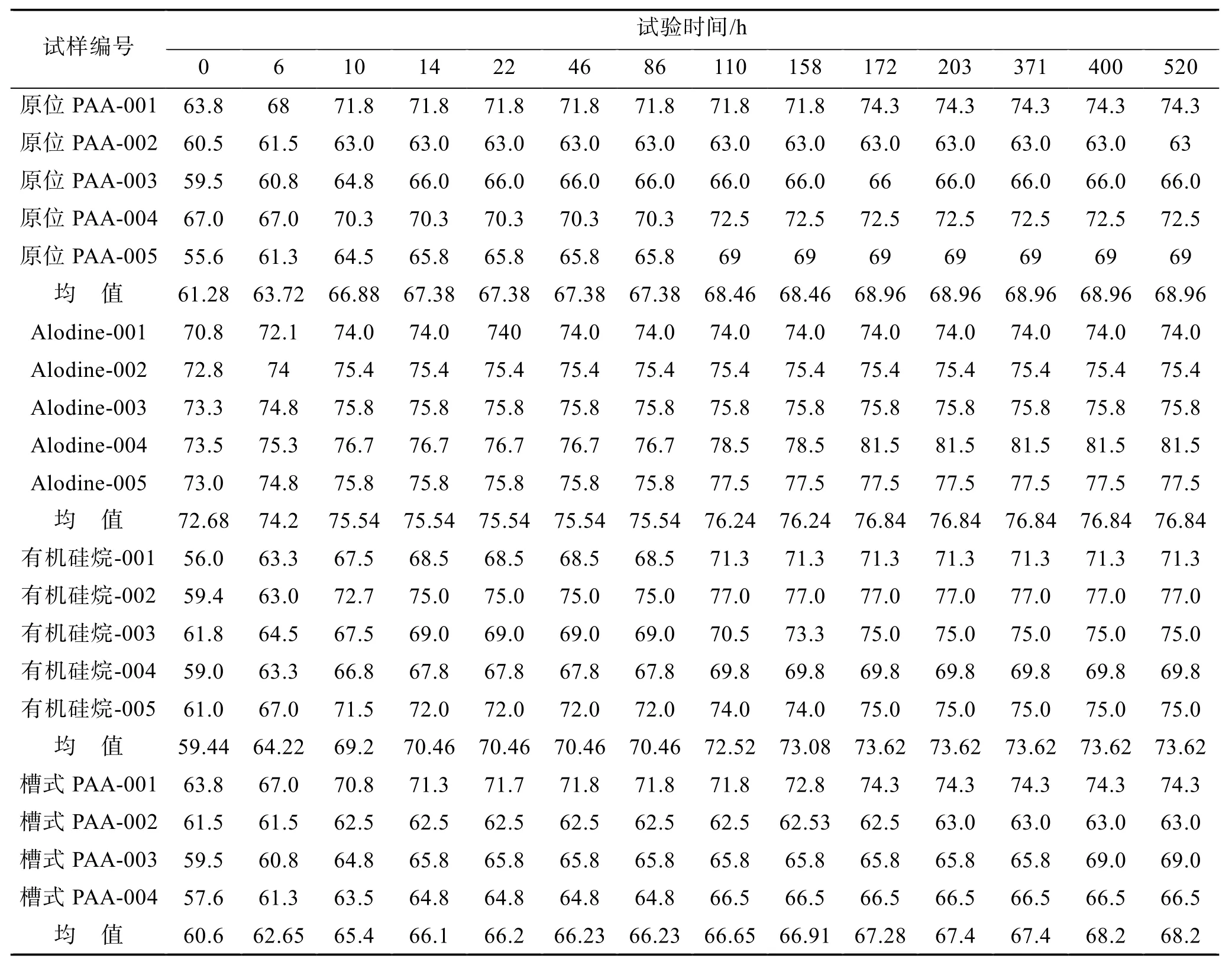

每次平行选取5件试样进行检查,计算每组试样裂纹扩展长度的均值a,结果见表1。四种不同表面处理工艺耐久性对比如图9所示。

图9 楔子耐久性试验结果对比Fig.9 Comparative analysis of wedge durability test results

表1 楔子裂纹扩展试验数据Table 1 Crack growth test data of wedge mm

由试验结果可以看出,原位磷酸阳极化、槽式磷酸阳极化、有机硅烷表面处理和Alodine氧化处理胶接板材试样在压入楔子后的平均初始裂纹长度分别为60.6,61.28,59.4,73.0 mm。显然磷酸阳极化和硅烷胶接板材试样较Alodine氧化处理胶接板材试样具有更高的粘接强度。试验22 h时,Alodine氧化处理胶接板材试样的平均裂纹长度扩展到75.8 mm,有机硅烷表面处理胶接板材试样的平均裂纹长度扩展到70.4 mm,原位磷酸阳极化和槽式磷酸阳极化处理胶接板材试样的平均裂纹长度分别扩展到67,66.2 mm。当四种胶接板材试件的裂纹在温湿交变试验箱中不再扩展时,原位磷酸阳极化、槽式磷酸阳极化、有机硅烷表面处理和Alodine氧化处理胶接板材试样的平均裂纹长度分别为69,68,74,77 mm。显然原位磷酸阳极化胶接板材试样具有更好的耐久性,且与槽式磷酸阳极化耐久性相当。

同时,分析试样断口,原位磷酸阳极化、槽式磷酸阳极化和有机硅烷表面处理胶接板材试样胶层破坏类型大部分为内聚破坏,仅少部分为粘附破坏;而Alodine氧化处理胶接板材的胶层破坏类型大部分均出现粘附破坏,可见,原位磷酸阳极化、槽式磷酸阳极化和有机硅烷表面处理粘接强度明显优于Alodine氧化处理。

3 结论

1)采用原位磷酸阳极化工艺处理的铝合金结构表面膜层中的氧含量较高,阳极化膜层较厚,体现了优良的抗腐蚀和耐久性。同时,原位磷酸阳极化处理前,除了初始的机械打磨、清洁和准备工作以外,几乎所有阳极化处理过程自动化,其过程受外界环境和操作人员影响小,有利于获得质量更高的阳极氧化表面。

2)原位磷酸阳极化处理与 Alodine氧化、有机硅烷表面处理、槽式磷酸阳极化处理后楔子耐久性对比试验结果表明,采用便携式原位磷酸阳极化设备实施铝合金基体胶接前表面处理后,可改善严酷环境下应用情况的耐久性,其耐久性与传统的槽式磷酸阳极化表面处理相当。

[1] 中国航空研究院. 复合材料连接手册[M]. 北京: 航空工业出版社, 1994. China Aviation Research Institute. Composite Material Connection Manual[M]. Beijing: Aviation Industry Press, 1994.

[2] BAKER A A. Repair of Cracked or Defective Metallic Aircraft Components with Advanced Fibre Composites[J]. Composites Structure, 1984, 2(2):153—234.

[3] WANG C H, ROSE L R F. A Crack Bridging Model for Bonded Plates Subjected to Tension and Bending[J]. International Journal of Solids and Structure, 1999, 36(13): 1985—2014.

[4] KEER L M, LIN C T, MURA T. Fracture Analysis of Adhesively Bonded Sheets[J]. Journal of Applied Mechanics, 1976, 43(4): 652—656.

[5] ROSE L R F. An Application of the Inclusion Analogy for Bonded Reinforcement[J]. International Journal of Solids and Structure, 1981, 17(8): 827—838.

[6] WANG C H, ROSE L R F. Bonded Repair of Cracks under Mixed Mode Loading[J]. International Journal of Solids and Structure, 1998, 35(21): 2749—2773.

[7] NABOULSI S, MALL S. Modeling of Cracked Metallic Structure with Bonded Composite Patch Using Three Layer Technique[J]. Composites Structure, 1996, 35(3): 295—308.

[8] 徐胜, 任三元, 鲁国富. 腐蚀损伤结构复合材料修补构型优选试验研究[J]. 装备环境工程, 2011, 8(4): 104—107. XU Sheng, REN San-yuan, LU Guo-fu. Experimental Research of Shape Selection of Composite Patch for Corroded Structure[J]. Equipment Environmental Engineering, 2011, 8(4): 104—107.

[9] 王遵, 张移山, 薛军, 等. 复合材料胶接修理对含腐蚀损伤铝板力学性能的影响[J]. 装备环境工程, 2014, 11(6): 59—64. WANG Zun, ZHANG Yi-shan, XUE Jun, et al. Effects of Composite Patching on the Mechanical Properties of the Corroded Aluminum Plates[J]. Equipment Environmental Engineering, 2014, 11(6): 59—64.

[10] HEATHER R C. Response of Thin Stiffened Aluminum Cracked Panels Repaired with Bonded Composite Patches [D]. Ohio: Air Force Institute of Technology, 2001.

[11] 杨孚标, 肖加余. 铝合金磷酸阳极化及胶接性能分析[J]. 材料工程, 2006, 2: 7—11. YANG Fu-biao, XIAO Jia-yu. The Phosp horic Acid Anodizing of Aluminum Alloys for Adhesive Bonding[J]. Material Engineering, 2006, 2: 7—11.

[12] 杨孚标, 肖加余, 曾竟成, 等. 铝合金裂纹板的阳极化处理与复合材料补片胶接修理效果[J]. 材料工程, 2006(11): 13—21 . YANG Fu-biao, XIAO Jia-yu, ZENG Jing-cheng, et al. Anodizing Treatment and Its Effects on Properties of Cracked Aluminum Plates Repaired with Composite Patches[J]. Material Engineering, 2006(11): 13—21.

[13] 杨孚标, 肖加余, 曾竟成, 等. 阳极化处理对铝合金表面粘接性能的影响[J]. 机械材料工程, 2006, 30(8): 52—56. YANG Fu-biao, XIAO Jia-yu, ZENG Jing-cheng, et al. The Effects of Anodizing of Aluminum Alloy on Its Adhesive Bonding[J]. Materials for Mechanical Engineering, 2006, 30(8): 52—56.

[14] KOZMAN L. Basic Process of Surface Preparation and Bond Formation of Adhesively Oined Aluminum[J]. Materials Science and Technology, 1987, 3(10): 860—874.

[15] ARNOTT D, RIDER A, MAZZA J. Surface Treatment and Repair Bonding[J]. Advances in the Bonded Composite Repair of Metallic Aircraft Structure, 2002, 1: 41—84.

In-situ Surface Treatment Technology Applied in Bonding-Repair of Aircraft Structure

LIU Yuan-hai1,2,QIU Shi1,2

(1.Aviation Key Laboratory of Science and Technology on Structure Corrosion Prevention and Control, Jingmen 448035, China; 2.China Special Vehicle Research Institute, Jingmen 448035, China)

ObjectiveTo put forward a set of engineering available In-situ surface treatment methods for bonding-repair of aircraft structure.MethodsA portable phosphoric acid anodizing device was used to study in-situ surface treatment on typical aluminum alloy substrates, along with comparative study involving micro morphology analysis, energy spectrum analysis and durability test.ResultsThe film created by in-situ phosphoric acid anodized on aluminum alloy substrates showed a thick honeycomb structure, and was rich in oxygen, which were the signs of corrosion resistance and durability capacity.ConclusionsThe in-situ surface treatment method for bonding-repair of aluminum alloy structure could improve the durability of bonding-repair structure in harsh environments, and the durability was equal to that of the traditional Tank PAA.

bonding-repair; in-situ surface treatment; anode oxidation

10.7643/ issn.1672-9242.2016.03.022

TJ07

A

1672-9242(2016)03-0134-06

2016-01-22;

2016-03-08

Received:2016-01-22;Revised:2016-03-08

刘元海(1981—),男,湖北黄石人,硕士,高级工程师,主要研究方向为飞机结构腐蚀防护与控制。

Biography:LIU Yuan-hai (1981—), Male, from Huangshi, Hubei, Master, Senior Engineer, Research focus : corrosion protection and control of aircraft structure.