浅析印后设备的数字化和智能化

2017-01-03燕向晖

燕向晖

今年笔者有幸参观了四年一届的德鲁巴展会,发现本次展会涌现出了很多新技术和新装备,印后方面尤其突出。亮点一是应用型印后小型设备除去了半自动化的配置,自动化程度明显提高;亮点二是完全数字化生产方式的印后设备品类和品牌都在增加,激光模切机、数字模切压痕平台、数字UV印刷机以及数字冷烫设备都至少有3个品牌分布在展会里,也吸引了大量的眼球,这些设备自动化程度高,发展方向是无版化印后生产;亮点三是印后设备引入大量感知检测机构和控制系统,智能化水平也有大幅提升;亮点四是适合一个产品起做、个个不同的印后设备联线化初现。本文就印后设备的数字化和智能化谈谈自己的一些浅见。

印后设备数字化时代来临

笔者理解的印后设备数字化,不是指数控系统,也不是区别于传统大规模产能型生产设备,而是原来完成某项印后生产需要制作辅助版才能完成但现在则无需制版,类似于从模拟到数字的转换。其实这个数字化在印刷行业也是从印前、印刷到印后的,最先实施数字化的是印前部分,从模拟的胶片到数字化电分技术,从传统模拟打样到喷墨打样,都是转向数字化的生产方式。随后,数字化升级延伸至印刷环节,以惠普Indigo为代表的数字印刷机实现了印刷的数字化,并且随着数字喷墨印刷机技术的日渐成熟,印刷环节完全数字化生产将成为必然。印后的数字化进程也发展比较迅速,现在相对成熟的技术主要体现在局部UV上光、模切、烫金等方面,喷墨方式的UV上光方式是完全数字化的,不需要像原来丝网方式上光要制作丝网版;模切采用激光方式实现数字化,无须再做模切刀版,虽然激光烧蚀还有糊边问题,但是在打样环节还有部分要求不是很高的产品上应用还是很好的;烫金的数字化也在迅速发展之中,主流方式通过喷墨上胶和覆膜方式来实现烫金,也是不需要再制作烫金版了。

本届德鲁巴数字化方式印后设备最极致的当属来自瑞士的史丹利蒙,它是一个工业化的生产平台,将静电处理模块、电晕处理模块、砑光模块、满版水性上光模块、数字化UV特效模块,数字烫金模块,条码打印和上光模块和盲文模块等集成到一个平台上,一台设备就可以完成多种印品表面增强技术,并且是生产效率最高100米/分(或10000张/时)工业化设备,这个平台上全部集成数字化的应用,主要是数字UV和数字烫金单元(见图1)。

数字UV和数字烫金都是采用喷墨的方式进行生产,都不需要再做UV版和烫金版,节省了大量时间和相关耗材,同时作业转换也变得异常迅速,一张起做,可以张张不同,更重要的是史丹利蒙保持了工业化的生产速度,是数字化生产设备的典型代表。

10年一个时代,印刷工业也不例外,在印前数字化和印刷数字化方面先后用了20多年的时间实现了技术的升级变革,印后环节也逐渐进入数字化变革时代,在表面整饰环节最先起步。

印后智能化不止于自动化升级

众所周知,自动化是设备按照设定的程序,自动完成工作,多用于流程性很强的单一重复性工作,可以简单理解为省体力。智能化是通过各种传感器感知环境状态,将环境状态变化情况数据化、变量化。控制系统根据预设的行为规则参照环境变量对目标设备进行控制,使其自动调节状态完成工作,可以简单理解为省脑力。智能化的前提是自动化,没有设备的自动化就谈不上智能化。

印后设备的智能化也是在全面自动化的基础上发展起来的,比如胶订设备,原来胶订的参数都需要动手测量和动脑计算,然后将数据输入到设备中,调整设备后再生产,现在智能化提升了,会自动测量书本厚度或信息管理系统得到参数,自动调整设备完成生产。未来印后设备会按照数字印刷的生产逻辑组织生产流程,对设备的智能化程度要求更好,因为产品生产是个性化的,随时根据信息系统和订单变化而变化,订单切换需要在瞬间完成,如果所有环节都需要人工判断和干预的话,就很难适应数字印刷的生产需求。

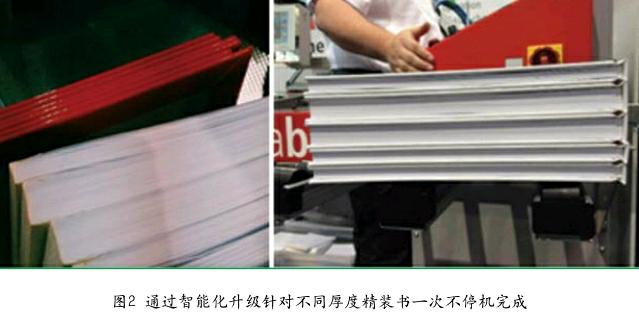

本次德鲁巴展会也有很多设备厂商做了大量智能化的升级,几乎涵盖了全部印后生产设备,上文提到的数字化印后设备智能化程度做得最好,因为其数字化的生产方式更容易根据参数实时调整,而传统的图书加工成型设备也做出很多智能化的提升,这主要体现在大量传感器和伺服电机的使用,典型代表是瑞士美达的精装包本机,该设备在书芯飞达处安装了厚度测量装置,将测量书芯厚度的数据传达到压书机构,并自动调整滚筒间隙和压力,同时配合书壳飞达处的镭射传感器测量书壳的展开尺寸,自动计算并自动调整上胶位置和宽度,来保证上胶的准确性。由于这两个飞达处的感应测量系统,就对该设备进行了智能化升级,从而实现了精装包本的一本起做,本本不同的智能化应用(见图2)。

类似这样的智能化升级在新一代印后设备中处处可见,温度的循环控制、压力的检测调整、图像品控的检测控制系统、基于图文信息的套印系统、生产系统速度检测及自适应调节和重量检测剔除系统等,这些机构和系统的加入极大地提升了设备的智能化程度,相当于在原来只能代替手工的自动化设备上增加了眼睛、鼻子等感官系统,通过感官系统收集数据和信息,然后代替人脑作出简单逻辑判断形成闭环控制系统。

设备的智能化升级还体现在数据信息的交互上,在这方面,业内已经形成基于JDF的数据交换标准,主流的设备厂商都宣称支持该标准并提供标准化接口,只是在实施的深度上有比较大的差异。数据信息的交流非常重要,因为做好数据交互,很多检测控制系统就可以移除,只要按照订单或信息系统中的参数设置设备生产即可。

实现人机和机机的数据交流是进一步提升智能化的基础,这样智能化系统在图书印刷系统中应用最早,到现在即使定制比较的数字包装领域也有很多设备支持JDF方式的数据交换,以德国凯马包装设备体系为例,该公司为提高智能化水平专门研发了作业准备和JDF控制中心(命名为COCKPIT),该系统集成了JDF联接实现无纸化作业传票和全时生产纵览,可以与Prinnect、Smart Stream等工作流程或定制软件的JDF连接,实现与客户网络的互联,上传和下载作业关联的设备数据,这些数据包括订单相关的设备预设、温度、压力、尺寸、印数、生产进度以及糊盒机的参数等。还有就是生产信息的跟踪反馈,这样在前端随时可以了解作业的最新状况,如图3所示,通过数据中心使得设备之间都能够进行数据的双向交流。

工业4.0将会改变产品和生产系统的设计、制造、经营和服务等多个环节。随着机器与人的紧密结合与互相作用,生产系统的速度将提高30%,效率提高25%,并且将大规模按需定制提升到前所未有的水平,装备的数字化和智能化是实现工业4.0的保证。对于印刷包装行业而言,大规模按需生产的瓶颈在印后装备的数字化和智能化,所以可以断定,在未来数年内,印后设备的升级空间非常大,并且技术更新频率会超过印刷环节,让我们拭目以待吧。

作者单位:上海悠印数码科技有限公司