复合材料气瓶分层缺陷的红外检测数值模拟

2016-12-30张宏鹏丁克勤薛彬陶芳泽魏化中

张宏鹏,丁克勤,薛彬,陶芳泽,魏化中

1.武汉工程大学机电工程学院,湖北武汉430205;2.中国特种设备检测研究院,北京100029

复合材料气瓶分层缺陷的红外检测数值模拟

张宏鹏1,丁克勤2*,薛彬1,陶芳泽2,魏化中1

1.武汉工程大学机电工程学院,湖北武汉430205;2.中国特种设备检测研究院,北京100029

针对复合材料气瓶分层缺陷不易被检测的问题,利用ANSYS有限元方法、红外检测技术,对复合材料气瓶分层缺陷进行红外模拟分析.研究了复合材料气瓶分层缺陷不同直径、深度、厚度对复合材料气瓶表面热像温度差、热像对比度的影响.结果表明,随着缺陷直径和缺陷厚度的增大,热像温度差峰值和热像对比度峰值也随着增大,说明分层缺陷越容易被检测出;随着缺陷深度的增大,热像温度差峰值和热像对比度峰值与深度呈反比关系,说明分层缺陷深度越小时,缺陷越容易被检测出.

复合材料气瓶;分层缺陷;有限元;红外检测

1 引言

复合材料气瓶由于其使用特点而长期处于交变载荷作用之下,属于全复合材料的疲劳高压容器,疲劳损伤是影响气瓶安全使用的重要原因之一[1-3].复合材料气瓶缠绕层的作用为承受气瓶内压,这对气瓶在使用过程中的安全具有很大的影响.而复合材料气瓶缠绕层内的疲劳损伤主要为缠绕层分层.由于复合材料气瓶疲劳断裂过程在宏观形貌上没有明显的变形,这就给疲劳损伤的发现带来极大困难,因此必须采用无损检测技术对复合材料气瓶缺陷进行检测.目前,行业标准NB/T 47013—2015《承压设备无损检测》中简要介绍了射线检测、超声检测、磁粉检测、渗透检测、涡流检测等9种承压设备无损检测方法.但这几种无损检测方法难以对复合材料气瓶缠绕层的分层缺陷进行检测.相对于其他无损检测技术,红外检测技术具有快速、非接触、无需耦合、大面积、实时、远距离检测等优点,非常适用于复合材料气瓶分层缺陷的检测.但由于目前国内外对红外检测技术的研究大多集中应用在对金属材料气瓶的检测上,对复合材料气瓶检测的研究还不够深入,这严重影响了红外检测技术在结构可靠性分析上的推广应用.故将采用红外检测技术对复合材料气瓶缠绕层分层缺陷进行模拟分析,为缠绕层结构可靠性分析提供依据[4-6].

2 模型建立和模拟过程

2.1 模型建立

以内胆材料为30CrMo合金,缠绕层材料为E玻璃纤维-环氧树脂[7-9]的复合材料气瓶作为研究对象,其缠绕层分层缺陷设置为嵌入缺陷片形式,缺陷片材料为聚四氟乙烯,缺陷形状为圆柱形缺陷,红外模拟环境温度25℃[10-11].因气瓶模型为轴对称结构,故采用气瓶模型的四分之一进行建模,以提高计算效率.该复合材料气瓶的几何尺寸如表1所示,材料热物性参数如表2所示[12].

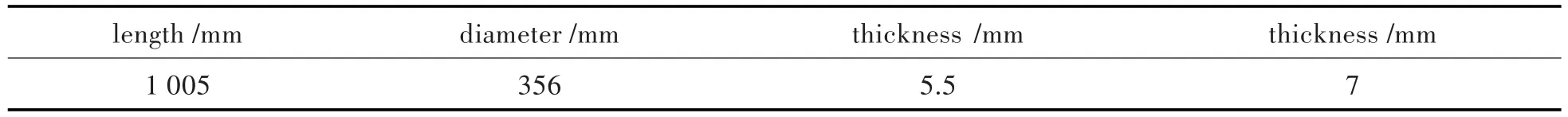

表1 复合材料气瓶的几何尺寸Tab.1Geometric dimensions of composite cylinder

表2 复合材料气瓶材料的热物理性质Tab.2Thermophysical properties of composite cylinder materials

因复合材料气瓶模型为轴对称结构,故采用气瓶模型的四分之一进行建模,如图1所示.

图11 /4复合材料气瓶模型Fig.1Model of 1/4 composite cylinder

2.2 模拟过程

采用Full Newton Raphson(全牛顿-拉普森)方法进行模拟求解.模拟工况在室温下进行,初始温度和参考温度设定为25℃.在加热过程中时间步长为0.002 s,加热时间为0.1 s;冷却过程中时间步长为0.01 s,冷却时间为15 s.由于复合材料气瓶模型为轴对称结构,故将模型轴对称面边界条件设置为绝热,非轴对称面与空气接触,按对流传热求解[13-15].采用热流密度为热载荷,将恒定的热流密度加载到检测面,采用脉冲加热方式,加热强度为5.0×105W/m2.

设置好后,分别取:①当缺陷厚度M、缺陷深度H不变时,缺陷直径D变化;②当缺陷直径D、缺陷厚度M不变时,缺陷深度H变化;③当缺陷直径D、缺陷深度H不变时,缺陷厚度M变化3种工况进行模拟.将分析结果保存到rth文件,并提取缺陷处和非缺陷处对应表面节点温度进行分析,对比不同工况下对热像温度差和热像对比度的影响.

3 模拟结果与分析

3.1 缺陷直径对热像温度差和热像对比度的影响

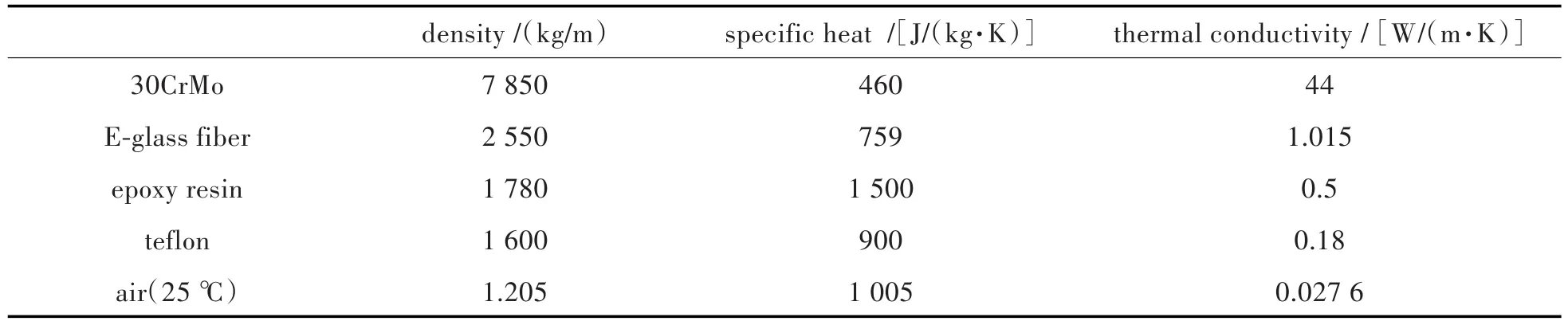

设定缺陷厚度M=0.2 mm,缺陷深度H= 0.6 mm,缺陷直径D=2 mm、3 mm、5 mm、8 mm、10 mm进行模拟.模拟结果分析如图2、图3所示.

由图2~图3可知,随着缺陷直径D的增大,热像温度差峰值和热像对比度峰值也随着增大,热像温度差峰值和热像对比度峰值的出现时间有小幅度延迟.

3.2 缺陷深度对热像温度差和热像对比度的影响

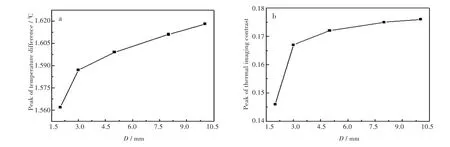

设定缺陷直径D=3 mm,缺陷厚度M=0.2 mm,缺陷深度H=0.2 mm、0.4 mm、0.6 mm、1.0 mm、1.6 mm进行模拟.模拟结果分析如图4、图5所示.由图4~图5可知,随着缺陷深度H的增大,热像温度差峰值和热像对比度峰值越来越小.当缺陷深度H越大,热像温度差峰值和热像对比度峰值出现的时间也越晚.

图3 缺陷直径不同时(a)热像温度差峰值和(b)热像对比度峰值趋势图Fig.3Tendency chart of peak of(a)temperature difference and(b)contrast ratio of thermal imaging at different defect diameters

图4 缺陷深度对(a)热像温度差和(b)热像对比度的影响Fig.4Effects of defect depth on(a)temperature difference and(b)contrast ratio of thermal imaging

图5 缺陷深度不同时(a)热像温度差峰值和(b)热像对比度峰值趋势图Fig.5Tendency chart of peak of(a)temperature difference and(b)contrast ratio of thermal imaging at different defect depths

3.3 缺陷厚度对热像温度差和热像对比度的影响

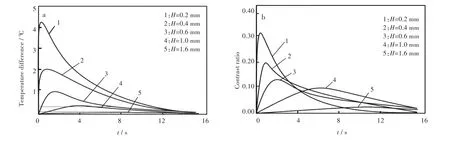

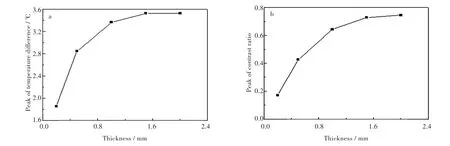

设定缺陷直径D=3 mm,缺陷深度H=0.6 mm,缺陷厚度M=0.2 mm、0.5 mm、1.0 mm、1.5 mm、2.0 mm进行模拟.模拟结果分析如图6、图7所示.

由图6~图7可知,随着缺陷厚度M的增大,热像温度差峰值和热像对比度峰值也变大,但当厚度M超过一定范围后,温度差峰值和对比度峰值逐渐趋于恒定值.

图6 缺陷厚度对(a)热像温度差和(b)热像对比度的影响Fig.6Effects of defect thickness on(a)temperature difference and(b)contrast ratio of thermal imaging

图7 缺陷厚度不同时(a)热像温度差峰值和(b)热像对比度峰值趋势图Fig.7Tendency chart of peak of(a)temperature difference and(b)contrast ratio of thermal imaging at different defect thicknesses

4 结语

笔者利用有限元方法对含分层缺陷的复合材料气瓶进行红外模拟分析.通过对不同缺陷直径D、缺陷深度H、缺陷厚度M的分层缺陷红外模拟分析,得出以下结论:

1)随着缺陷直径D的增大,热像温度差峰值和热像对比度峰值也随着增大,这说明分层缺陷越容易被检测出.当缺陷直径D增大到一定程度后,热像温度差峰值和热像对比度峰值曲线趋于平缓.

2)随着缺陷深度H的增大,热像温度差峰值和热像对比度峰值与深度H呈反比关系,这说明分层缺陷深度越小时,缺陷越容易被检测出.并且随着缺陷深度H的增大,热像温度差峰值点和热像对比度峰值点出现时间延迟,这说明当缺陷深度H越大时,最佳检测时间越长,理论检测灵敏度越低.

3)随着缺陷厚度M的增大,热像温度差峰值和热像对比度峰值越来越大,这说明分层缺陷厚度越大时,缺陷越容易被检测出.随着缺陷厚度M增大到一定程度后,热像温度差峰值和热像对比度峰值曲线趋于平缓.

[1]雷闽,李文春,梁勇军.车用压缩天然气全复合材料气瓶缺陷分析[J].压力容器,2010,27(3):56-61.

LEI M,LI W C,LIANG Y J.Defect analysis on compressed natural gas all-composite materials cylinder[J].Pressure vessel technology,2010,27(3):56-61.

[2]于斌,刘志栋,靳庆臣,等.国内外空间复合材料压力容器研究进展及发展趋势分析(一)[J].压力容器,2012,29(3):30-42.

YU B,LIU Z D,JIN Q C,et al.The review of world-wide spacesystemcompositepressurevesselandthe development trend analysis(1)[J].Pressure vessel technology,2012,29(3):30-42.

[3]于斌,刘志栋,靳庆臣,等.国内外空间复合材料压力容器研究进展及发展趋势分析(二)[J].压力容器,2012,29(4):30-41.

YU B,LIU Z D,JIN Q C,et al.The review of world-wide spacesystemcompositepressurevesselandthe development trend analysis(2)[J].Pressure vessel technology,2012,29(4):30-41.

[4]赫晓东,赵俊青,王荣国,等.复合材料压力容器无损检测研究现状[J].哈尔滨工业大学学报,2009,41(12):78-82.

HAO X D,ZHAO J Q,WANG R G,et al.Review on nondestructive inspection of composite pressure vessel[J].Journal of Harbin institute of technology,2009,41(12):78-82.

[5]陈桂才,吴东流,程茶园,等.复合材料缺陷的红外热波无损检测[J].宇航材料工艺,2004,34(1):55-58.

CHENGC,WUDL,CHENGCY,etal. Non-destructiveevaluationsofcompositedebonding flaws by infrared thermal wave[J].Aerospace materials &technology,2004,34(1):55-58.

[6]陈珏.材料内部脱粘的红外无损检测[J].红外技术,2001,23(3):39-42.

CHEN J.Infrared thermograph testing and heat transfer analysis complex material of contained delamination[J].Infrared technology,2001,23(3):39-42.

[7]樊丹丹.基于红外热波的界面脱粘无损检测技术研究[D].太原:中北大学,2011.

[8]覃迎峰,刘仿军,黄榕.环氧树脂基复合材料的正温度系数特性[J].武汉工程大学学报,2014,36(7):59-63.

QIN Y F,LIU F J,HUANG R.Positive temperature coefficient characteristic of epoxy based conductive composites[J].Journal of Wuhan institute of technology,2014,36(7):59-63.

[9]童小丽,吴璧耀.端羟基树脂羟值与红外光谱峰值面积关系[J].武汉工程大学学报,2011,33(1):62-64.

TONG X L,WU B Y.Determination of hydroxyl value for hydroxyl terminated polymers by peak area method in infrared spectroscopy[J].Journal of Wuhan institute of technology,2011,33(1):62-64.

[10]李美华.脉冲红外无损检测缺陷深度的有限元模拟及定量分析[D].北京:首都师范大学,2013.

[11]DARRY A,PRAVIN P.Photothermal science and techniques[M].London:chapman&hall,1996.

[12]武翠琴,洪新华,王卫平,等.复合材料脱粘缺陷的红外热像无损检测[J].强激光与粒子束,2011,23(12):3271-3274.

WU C Q,HONG X H,WANG W P,et al.Infrared thermography nondestructive testing of debond defects in composite materials[J].High power laser and particle beams,2011,23(12):3271-3274.

[13]许鑫.复合材料脱粘的红外无损检测及数值模拟[J].航天制造技术,2014,32(3):54-58.

XU X.Infrared nondestructive testing of composites debondingdefectsandnumericalsimulation[J]. Aerospace manufacturing technology,2014,32(3):54-58.

[14]李晓辉.车用全复合材料CNG气瓶的安全可靠性分析[D].北京:首都经济贸易大学,2010.

[15]SATOY,IWABUCHI H,GROETHEM,et al. Experiments on hydrogen deflagration[J].Journal of power sources,2006,159(1):144-148.

本文编辑:陈小平

Numerical Simulation of Delamination Defect of Composite Cylinder by Infrared Detection

ZHANG Hongpeng1,DING Keqin2*,XUE Bin1,TAO Fangze2,WEI Huazhong1

1.School of Mechanical and Electrical Engineering,Wuhan Institute of Technology,Wuhan 430205,China;2.China Special Equipment Inspection and Research Institute,Beijing 100029,China

Aiming at the problem that the delamination defect of a composite cylinder can not be detected easily,we carried out infrared simulation analysis of the composite cylinder delamination defect through the ANSYS finite element method and the infrared detection technology.The paper studies the effects of different diameters,depths and thicknesses of composite cylinder delamination defect on temperature difference and contrast ratio of thermal imaging on the surface of composite cylinder.The results show that the peaks of temperature difference and contrast ratio of thermal imaging increase with the increase of defect diameter and thickness,which means that the delamination defect can be more easily detected.The peak of temperature difference and contrast ratio of thermal imaging are inversely proportional to defect depth,which proves that the delamination defect is more easily detected at the smaller defect depth.

composite cylinder;delamination defect;finite element;infrared detection

TH49

A

10.3969/j.issn.1674-2869.2016.06.013

1674-2869(2016)06-0583-05

2016-05-20

国家重大科学仪器设备开发专项(2013YQ470767-07)

张宏鹏,硕士研究生.E-mail:379709901@qq.com

*通讯作者:丁克勤,博士,研究员.E-mail:Kqding@sina.com