硅碳直接反应法制备超细β-SiC粉

2016-12-30安子博汪晗竺昌海薛俊曹宏

安子博,汪晗,竺昌海,薛俊,曹宏

武汉工程大学材料科学与工程学院,湖北武汉430074

硅碳直接反应法制备超细β-SiC粉

安子博,汪晗,竺昌海,薛俊*,曹宏

武汉工程大学材料科学与工程学院,湖北武汉430074

采用碳纳米管(CNTs)为碳源,硅粉为硅源,通过煅烧,制备出了纳米到亚微米级的超细碳化硅(SiC)粉体,研究了1 300℃、1 400℃、1 500℃三个不同的反应温度对于SiC粉体粒度的影响,讨论了SiC颗粒形成的反应机理.表征结果显示,制备的粉体物相均为β-SiC,随着反应温度的升高,粉体粒径增大. Nicomp多波形粒径分布显示,在1 300℃条件下制备的超细SiC粉体中96.4%的颗粒粒径为95.9 nm.通过分析,推测超细SiC粉的形成机理为:反应物中存在的杂质镍与硅粉在高温下形成共熔液滴,碳纳米管进入液滴反应生成SiC晶核,进而析出晶体,晶体在高温条件下不断长大,形成超细SiC粉.碳硅直接反应法相对简单、成本低,适合大规模制备纳米及亚微米级碳化硅粉体.

碳化硅;超细粉体;制备

1 引言

碳化硅(SiC)材料具有硬度高、高温强度大、热导率高、化学稳定性好、热膨胀系数小、绝缘性好和带隙宽等优良性能,不仅是制备工程材料、功能材料的基本原料,同时也是较理想的增强材料,因此被广泛用于吸波材料、金属氧化物基复合材料和金属基复合材料等领域[1-3].而作为制备碳化硅材料的原料,碳化硅粉体的粒度对制备材料的性能有很大程度的影响[4-7].

目前,SiC粉体的工业生产方法是将SiC块经多次机械粉碎、风选或水浮选的方法进行颗粒分级,再用化学提纯处理后实现的,需要耗费大量的能量,并且制得的SiC颗粒质量较差,难以满足精密加工的要求.为解决上述问题,目前已报导了很多采用其他方法制备超细碳化硅粉体的方法.时利民[8]采用包混工艺将酚醛树脂和硅粉制备成粉体先驱体,然后经碳化和煅烧,制备出球形度好、粒径分布窄且均匀的亚微米碳化硅粉体,其平均粒径约为0.1 μm;郝斌[9]以乙炔炭黑和硅粉为原料,采用微波烧结技术合成制备了粒度不同的亚微米级碳化硅粉体;Sang-Min Ko[10]以正硅酸乙酯、甲基硅胺和乙烯基三甲氧基硅烷等有机硅为前驱体,采用射频电感耦合热等离子体的方法制备出了纳米碳化硅粉体;N Kavitha[11]采用稻壳作为硅源,在氩气气氛下于1 600℃制备出了纳米碳化硅粉体;S Sivasankaran[12]采用非晶态二氧化硅粉末和活性炭在超声作用下制备出了纳米结晶碳化硅陶瓷粉体.上述几种方法过程相对繁杂,对制备设备的要求较高.

本文采用碳纳米管为碳源,以硅粉为硅源,通过在不同温度下进行真空煅烧,制备出了纳米到亚微米级SiC粉体,研究了烧成温度对SiC颗粒粒径的影响,探讨了超细SiC粉体的形成机理. 1 300℃、1 400℃、1 500℃,升温速率为5℃/min,反应时间为2 h.待反应完成自然冷却后在650℃空气气氛中继续焙烧3 h,再用质量分数为10%的HF浸泡24 h,得到最终样品.

2 实验部分

2.1 化学试剂与材料

碳纳米管(CNTs,NTP3003型工业级碳纳米管粉体,纯度≥95%,采用CVD法制备,催化剂为Ni系催化剂,深圳纳米港有限公司)、聚乙二醇(分子量为4 000,AR,天津凯通化学试剂有限公司)、无水乙醇(AR,天津大茂化学试剂有限公司),硅粉(工业级,纯度99.98%,平均粒径3.5 μm,杂质为SiO2,徐州凌云硅业有限公司).

2.2 实验方法

按照图1所示的流程图进行实验.首先,按照摩尔比为1∶1分别称取一定量的CNTs和硅粉,将上述材料与质量分数为5%的PEG乙醇溶液通过球磨制备成浆料,浆料的固体质量分数为20%.将球磨后的浆料在100℃的烘箱中进行干燥,将干燥后的样品在真空炉中进行煅烧,煅烧温度分别为

图1 实验流程图Fig.1Schematic diagram of preparation of ultrafine SiC powder

采用扫描电子显微镜(JSM-5510LV型,日本电子)对所制备粉体的微观形貌进行测试,采用X射线衍射仪(D8 Advance,德国布鲁克)测试粉体的物相组成,采用Nicolet 6700傅里叶红外光谱仪(American Thermo Electron)进行红外光谱测试,采用Nicomp380/ZLS纳米粒度仪进行测试.

3 结果与讨论

3.1 物相组成分析

图2为不同反应温度下CNTs与硅粉反应制备粉体的XRD图谱.通过对比标准PDF卡片,由图2可知,在1 300℃、1 400℃、1 500℃温度下,粉体的衍射峰与Moissanite型β-SiC在(111),(220),(200),(311)面的衍射峰相对应,证明在上述反应温度下,反应均生成了β-SiC.而在图谱中均未发现反应物C和Si的衍射峰,证明反应较为完全,反应物在反应过程中被消耗完.从图谱中还可以看出,随着温度的上升,各晶面对应的峰高越来越高,且越来越尖锐,峰宽越来越窄,因此可以推断,随着温度的上升,生成的碳化硅颗粒的结晶度越来越好,且粉体的粒径也随之增大.

图2 不同反应温度下生成的SiC粉体的XRD图谱Fig.2XRD patterns of SiC powder synthesized at different reaction temperatures

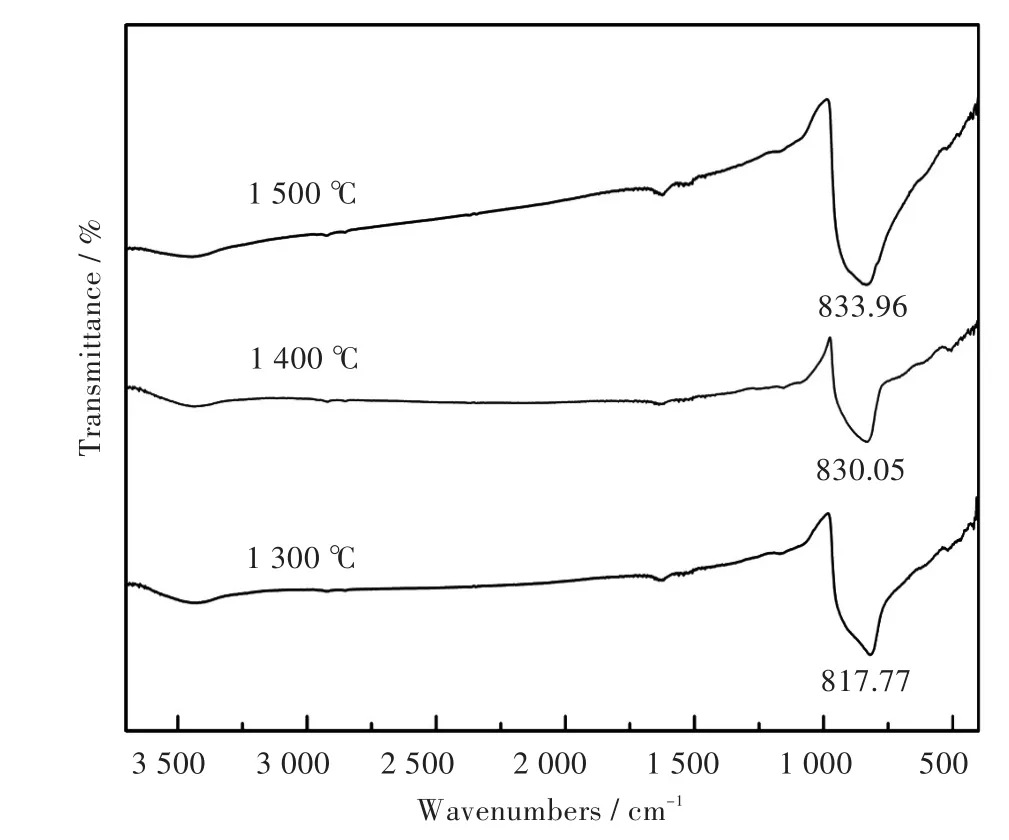

超细SiC粉体在制备过程中可能存在氧化生成的SiO2,为确定制备的超细粉体是否为纯的SiC,采用红外光谱测试其中是否含有其他物质.图3为不同温度下生成碳化硅粉体的红外图谱,从图3中可以看出,3个样品的红外光谱均在810 cm-1处附近存在特征峰,此处为Si-C的振动吸收峰.除此外,并未发现存在Si-O振动吸收峰以及其他特征峰的的存在,证明制备的超细粉体中不存在SiO2,为纯的SiC粉体.

图3 不同反应温度下生成的SiC粉体的红外光谱图Fig.3FT-IR spectra of SiC powder synthesized at different reaction temperatures

3.2 形貌及粒度分析

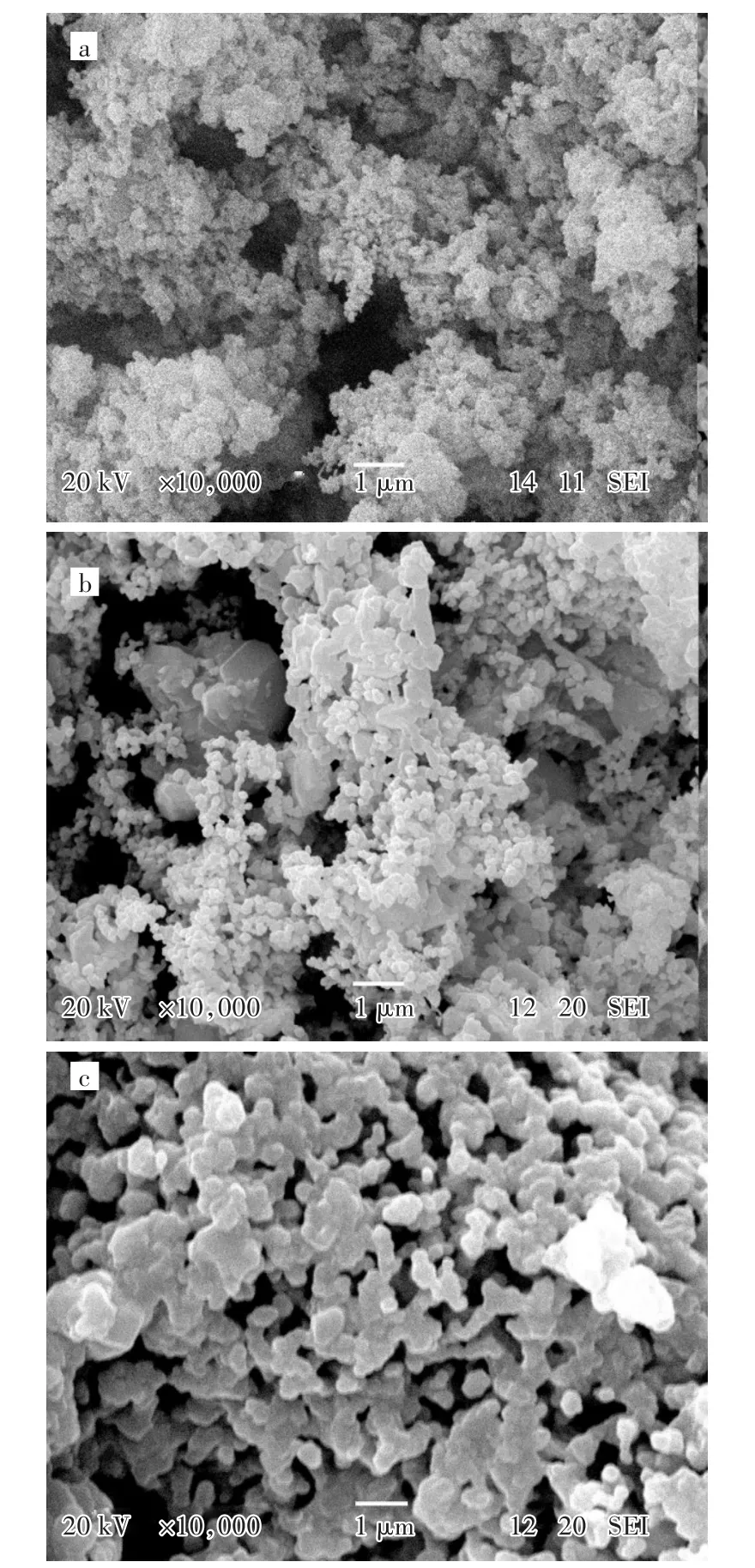

图4为不同反应温度下生成的SiC粉体的SEM照片.从图4可以看出,制备的粉体颗粒的粒径全部达到亚微米级.当温度为1 300℃时,碳化硅颗粒大小约为100 nm~200 nm,当温度为1 400℃时,碳化硅颗粒大小为300 nm左右,而到1 500℃时,碳化硅颗粒的粒径达到500 nm~700 nm.由此说明,随着温度的升高,碳化硅颗粒的粒径变大趋势明显,这也印证了XRD衍射结果的推断.

图4 (a)1 300℃、(b)1 400℃、(c)1 500℃下制备粉体的SEM照片Fig.4SEM images of SiC powder synthesized at(a)1 300℃,(b)1 400℃and(c)1 500℃

图5为不同温度下反应制备的碳化硅粉体的Nicomp粒径分布图.如图5所示,当反应温度为1 300℃时,制备的粉体粒径在(95.9±20)nm左右的颗粒占96.4%,(371.9±100)nm左右的颗粒占3.6%;反应温度为1 400℃时,制备的粉体粒径在(237.4±80)nm左右颗粒占78.7%,(752.1±200)nm左右颗粒占21.3%;反应温度为1 500℃时,制备的粉体粒径在228 nm~1 095 nm呈连续分布.可以看出,当反应温度为1 300℃时,制备的粉体可达到纳米级,反应温度为1 400℃、1 500℃时制备的粉体粒径达到了亚微米级.从结果还可得知,当反应温度为1 300℃时,粉体的粒径以小粒径的纳米颗粒为主,占颗粒总数的96.4%,大颗粒只占颗粒总数的3.6%,可推断在此温度下,反应主要生成了SiC一次粒子,此时生成粉体的单分散性较好,团聚较少.而随着温度升高,颗粒粒径整体变大,且大颗粒数量增多,说明此时粉体的一次粒子长大,且颗粒开始团聚,当温度到达1 500℃时,颗粒的分布图变成了连续分布,证明在此温度下粉体被烧结,粘连在了一起,这也与SEM图片中所显示的结果相一致.

图5 不同温度下生成的SiC粉体Nicomp粒径分布图Fig.5Nicomp size distribution spectra of SiC powder synthesized at different reaction temperatures

为证实上述说法,对不同温度下制备的粉体进行沉降实验.分别取相同质量的3种产物在无水乙醇中进行超声分散,之后静置48 h进行沉降实验.图6为沉降实验对比图,图6(a)为1 300℃、1 400℃、1 500℃下反应生成的粉体初始沉降照片,图6(b)为1 300℃、1 400℃、1 500℃下反应生成的粉体沉降48 h之后的照片.从图6中可以看出,经过48 h的沉降之后,3种样品并未出现明显的分层现象.仔细观察可以发现,1 400℃和1 500℃下产物在容器底部有较明显的沉积物,而1300℃下的产物并未发现明显的沉积物,证明1 300℃下粉体的分散性较好,且都为较小颗粒,不易沉降,1 400℃和1 500℃下产物有团聚,在分散介质中分为了小颗粒的上层分散液和大颗粒的沉淀物,此结果与粒径分布测试结果相一致.

图6 不同反应温度下生成粉体的(a)沉降初始状态和(b)沉降48 h后的状态Fig.6Sedimentation states(a)at initial stage and(b)after 48 h of SiC powder synthesized at different reaction temperatures

3.3 反应机理

本实验所采用的原料为Si粉和CNTs,均为固相物质,其中Si粉的熔点为1 440℃,按照理论,在实验所述的反应条件下2种物质均以固态的形式存在并进行反应,但是由于固相反应较为缓慢,而本实验中反应时间仅为2 h,若为固相反应,生成的最终样品中应该还有未完全反应的Si粉和CNTs存在,但是从产物的物相组成分析中可得知,粉体为纯的β-SiC粉体,因此,可推断该反应过程中形成SiC粉可能的反应机理为VLS机理[13-15]:由于CNTs生产过程中采用Ni系催化剂,因此在最终生产的CNTs产物中存在金属Ni,它与Si形成Si-Ni二元体系,降低了Si的熔点.当温度达到Si-Ni二元体系的低共熔点时,合金在碳纳米管表面熔融,形成催化剂液滴,碳纳米管进入合金熔融物,与Si反应生成SiC晶核,随着温度的升高,Si粉形成Si蒸气,被吸收到合金液滴里面,直到达到过度饱和状态,随后Si蒸气与CNTs在液固界面上不断反应生成SiC,沉积在SiC晶核上,从而使得SiC晶核不断长大.温度较低时,生成的SiC颗粒重结晶程度低,颗粒粒径较小;当温度升高时,颗粒间的重结晶程度较高,颗粒粒径进一步长大,颗粒粒径变大.

4 结语

本文采用碳纳米管为碳源,硅粉为硅源,通过煅烧反应,制备出了纳米到亚微米级碳化硅粉体.表征结果显示,制备的粉体为纯的碳化硅粉体,随着反应温度的升高,碳化硅粉体的粒径不断增大,当反应温度为1 300℃时,制备的粉体为纳米级.本文提供的方法相对简单,对制备设备要求低,适合大规模制备纳米及亚微米级碳化硅粉体.

[1]朱新文,江东亮,谭寿洪.碳化硅网眼多孔陶瓷的微波吸收特性[J].无机材料学报,2002,17(6):1152-1156.

ZHU X W,JIANG D L,TAN S H.Microwave absorbing property of SiC reticulated porous ceramics[J]. Journal of inorganic materials,2002,17(6):1152-1156.

[2]HIBLIG A,MULLER E,WENZEL R,et al.The microstructure of polymer-derived amorphous silicon carbide layers[J].Journal of the European ceramic society,2005,25(2/3):151-156.

[3]VAN Z A,HEERKENS C T H,VAN V,et al. Fabricationandcharacterizationofsiliconcarbide field-emitter array[J].Microelectronic engineering,2004,73/74(1):106-110.

[4]谢瑞红,王顺喜,谢建新,等.超微粉碎技术的应用现状与发展趋势[J].中国粉体技术,2009,15(3):64-67.

XIE R H,WANG S X,XIE J X,et al.Application and development trend of superfine comminution technology[J].China powder science and technology,2009,15(3):64-67.

[5]陈建新,梅海军,张景香,等.超细颗粒的制备及应用[J].无机盐工业,2001,33(1):26-29.

CHEN J X,MENGT H J,ZHANG J X,et al. Preparation of ultrafine particle and its application[J]. Inorganic chemicals industry,2001,33(1):26-29.

[6]张瑞宇.超微细粉碎技术及其在食品领域中的重要应用[J].重庆工商大学学报(自然科学版),2003,20(2):11-15.

ZHANG R Y.Ultramicro pulverizing technology and its important applications in food industry[J].Journal of Chongqing technology and business university(natural sciences edition),2003,20(2):11-15.

[7]王晓燕,葛晓陵,赵雪华,等.流化床式气流粉碎机粉碎分级性能研究[J].非金属矿,1998,21(5):15-18.

WANG X Y,GE X L,ZHAO X H,et al.Study on crushing and classification performance of fluidized bed type air flow mill[J].Non-metallic mines,1998,21(5):15-18.

[8]时利民,赵宏生,闫迎辉,等.类球形亚微米碳化硅粉体的制备[J].硅酸盐学报,2006,34(11):1397-1401.

SHI L M,ZHAO H S,YAN Y H.Preparation of sphere-likesubmicron siliconcarbidepowder[J]. Journal of the Chinese ceramic society,2006,34(11):1397-1401.

[9]郝斌.微波烧结制备碳化硅粉体的研究[J].硅酸盐通报,2015,34(3):864-867.

HAOB.StudyonpreparationofSiCpowderby microwavesintering[J].Bulletinofth e Chinese ceramic society,2015,34(3):864-867.

[10]KO S M,KOO S M,KIM J H,et al.Synthesis of SiC nano-powder from TEOS by RF induction thermal plasma[J].Journal of the Korean ceramic society,2011,48(1):1-5.

[11]KAVITHA N,BALASUBRAMANIAN M,VASHISTHA Y D.Synthesis and characterization of nano silicon carbide powder from agricultural waste[J].Transactions-Indian ceramic society,2013,70(3):115-118.

[12]SIVASANKARANS,KUMARKMJ.Anovel sonochemicalsynthesisofnano-crystallinesilicon carbide ceramic powder and its characterization[J]. International journal of recent scientific research,2015,6(2):2630-2633.

[13]NIU J J,WANG J N.An approach to the synthesis of silicon carbide nanowires by simple thermal evaporation of ferrocene onto silicon wafers[J].European journal of inorganic chemistry,2007,2007(25):4006-4010.

[14]SUN Y,CUI H,YANG G Z,et al.The synthesis and mechanism investigations of morphology controllable 1-D SiC nanostructures via a novel approach[J]. Crystengcomm,2009,12(4):1134-1138.

[15]ATTOLINI G,ROSSI F,FABBRI F,et al.A new growth method for the synthesis of 3C-SiC nanowires[J].Materials letter,2009,63(29):2581-2583.

本文编辑:苗变

Preparation of Ultrafine-SiC Powder by Direct Reaction of Silicon and Carbon

AN Zibo,WANG Han,ZHU Changhai,XUE Jun*,CAO Hong

School of Materials Science and Engineering,Wuhan Institute of Technology,Wuhan 430074,China

The ultrafine silicon carbide(SiC)powder with size from nanometer to micrometer was synthesized by calcining method using carbon nanotubes(CNTs)and silicon powder as raw materials.The effect of reaction temperatures of 1 300℃,1 400℃and 1 500℃on the particle sizes of ultrafine SiC powder was investigated,and the formation mechanism of ultrafine SiC powder was explored.The results show that the phase compositions of ultrafine SiC powder are β-SiC.The particle size of powder increases with the temperature increasing.The Nicomp size distribution of ultrafine SiC powder show that the particle sizes of almost 96.4%ultrafine SiC powder synthesized at 1 300℃are 95.9 nm.The results of test suggest that the formation mechanism of ultrafine SiC powder can be ascribed to:the nickel and silicon powder formes eutectic droplets at elevated temperature,and the CNTs enter the droplets and react with silicon to produce SiC nucleated seeds,and subsequently the ultrafine SiC powder is got with the nucleated seeds growing.The synthesized method is easy and economical,which is suitable for large-scale preparation of ultrafine SiC powder.

silicon carbide;ultrafine powder;synthesize

TB321

A

10.3969/j.issn.1674-2869.2016.06.009

1674-2869(2016)06-0560-05

2016-07-14

国家科技支撑计划项目(2013BAB07B05);湖北省自然科学基金项目(2014CFB788);武汉工程大学科学研究基金(K201465)

安子博,博士研究生.E-mail:witazb@163.com

*通讯作者:薛俊,博士,副教授.E-mail:120373109@qq.com