官厅水库特大桥拱形钢桁梁顶推主桥应力控制技术

2016-12-30冯祁

冯 祁

(中铁工程设计咨询集团有限公司,北京 100055)

官厅水库特大桥拱形钢桁梁顶推主桥应力控制技术

冯 祁

(中铁工程设计咨询集团有限公司,北京 100055)

结合工程实例,介绍官厅水库特大桥的顶推施工方法,重点介绍钢桁梁顶推过程中模拟计算主桥应力状态一种简单准确的检算方法,通过对比模型,保证了方法的正确性和有效性。对钢桁梁整体顶推中的一些问题进行反思和总结,以期在其他类似工程中加以借鉴。

拱形钢桁梁 顶推施工 应力控制

1 工程背景

官厅水库特大桥是新建京张铁路重点工程之一,其主桥跨越北京市一级水源保护区—官厅水库库区,全长9.077 km,其中主桥为8孔110 m简支拱形钢桁梁桥。简支拱形钢桁梁计算跨度108 m,梁长109.7 m,采用上弦变高度桁式,近似拱形。主桁支点桁高11.0 m,跨中桁高19.0 m,桁宽13.8 m。桥面系采用正交异形钢桥面板,道砟桥面,钢桥面板上挡砟墙内侧铺设20 cm厚混凝土道砟槽板。

2 施工概况

本工程施工周期短,要求质量高,且跨越一级水源保护地,经多次方案论证及审查,考虑到缩短施工周期的同时尽量降低对库区水源的影响,最终将施工方案确定为双向顶推施工,即两岸同时拼装钢梁向中间进行顶推施工。

2.1 北京侧钢梁架设

在拼装支架上拼装导梁与第3孔钢梁,并安装第1套顶推系统,将导梁与第1孔钢梁向张家口侧顶推110 m。

在拼装支架上拼装第2孔钢梁,并用临时杆件与第3孔钢梁连接,增设第2套顶推系统,利用2套顶推系统,将导梁与第2~3孔钢梁向张家口侧顶推110 m。

在拼装支架上拼装第1孔钢梁,并用临时杆件与第2孔钢梁连接,增设第3套顶推系统,将导梁与第1~3孔钢梁顶推向张家口侧,钢梁就位。

2.2 张家口侧钢梁架设

在拼装支架上拼装导梁与第4孔钢梁,并安装第1套顶推系统,将导梁与第4孔钢梁向北京侧顶推110 m。

在拼装支架上拼装第5~6孔钢梁,并用临时杆件将第4~6孔钢梁连为一体,增设第2套顶推系统,利用2套顶推系统,将导梁与第4~6孔钢梁向北京侧顶推110 m。

在拼装支架上拼装第7~8孔钢梁,并用临时杆件将第4~8孔钢梁连为一体,增设第3套顶推系统,将导梁与第4~8孔钢梁顶推就位。

2.3 桥面系施工

8孔钢桁梁顶推就位后,拆除临时杆件,完成混凝土板及桥面系施工,最后完成主桥施工(如图1所示)。

3 顶推施工主桥模拟及检算

为准确模拟主桥钢梁在顶推施工过程中的状态,采用两种不同的模型模拟钢梁施工过程,分别为单桁平面模型和双桁空间模型。结合各施工阶段实际情况,对各滑块位置处采用一般支承进行边界条件的模拟。通过平面和空间计算,提取各个施工步骤时钢梁杆件的内力值,对钢梁杆件进行强度及稳定性验算,从而确保顶推施工过程中钢梁构件的安全。

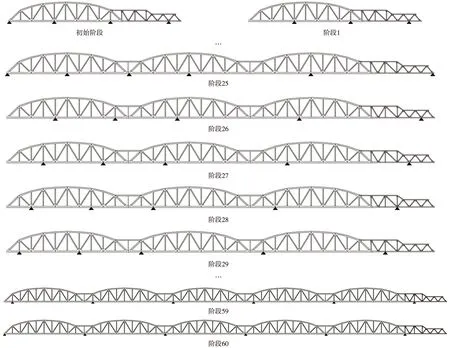

图1 钢桁梁顶推施工示意

图2 钢桁梁全顶推过程中支承情况示意

3.1 各顶推阶段模拟

张家口侧钢梁顶推与架设较为复杂,以张家口侧5孔钢梁为对象进行研究,并对各顶推工况进行模拟。根据各个顶推期间滑块的支承位置(各滑块仅设置于钢桁梁节点位置),模拟各期间钢梁的支承情况,钢梁各支承情况示意如图2所示。计入初始顶推阶段和顶推完毕阶段,全顶推过程中钢梁的支承情况共计61种。

3.2 模型计算

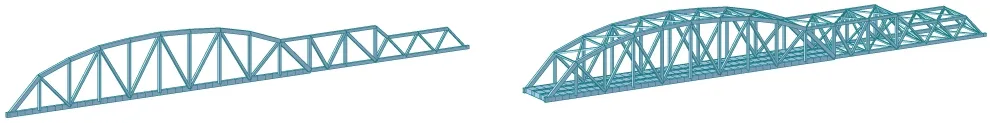

采用midas civil 2015建立钢桁梁的单桁平面模型和双桁空间模型。对于单桁平面模型,所有单元均采用梁单元进行模拟,桥面系自重荷载及上平联自重荷载采用节点荷载方式分别加载于主桁横梁位置及上弦节点位置。对于双桁空间模型,主桁杆件、联结系杆件及纵横梁采用梁单元进行模拟,钢桥面板采用板单元进行模拟。顶推施工中只计入主体钢结构、临时连接及导梁的自重,道砟槽板及二恒荷载在顶推施工计算中不计入。单桁平面模型及双桁空间模型如图3~图5所示。

图3 一孔钢桁梁单桁平面模型及双桁空间模型

图4 三孔钢桁梁单桁平面模型及双桁空间模型

图5 五孔钢桁梁单桁平面模型及双桁空间模型

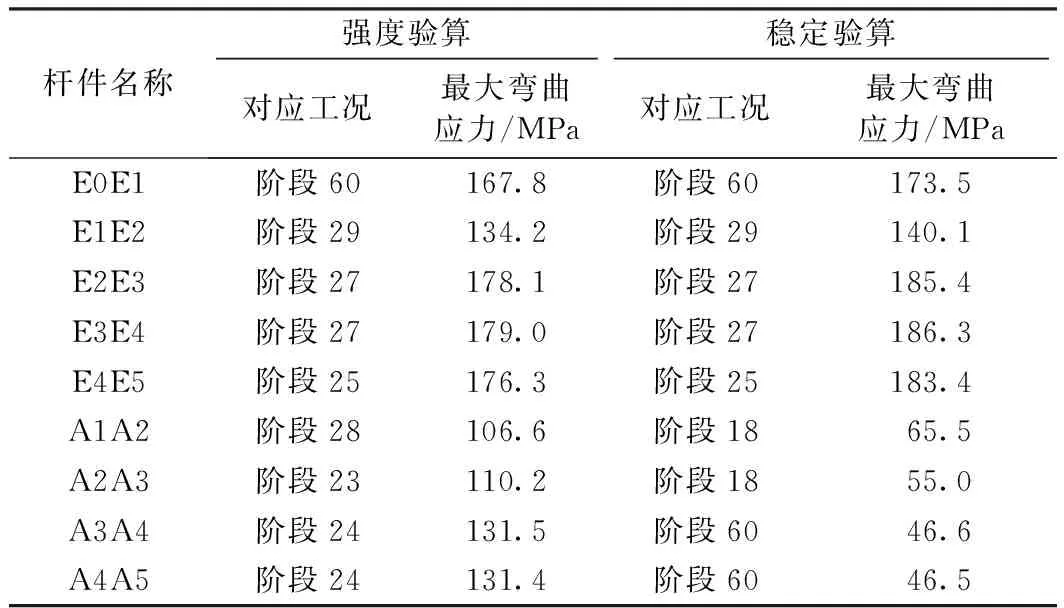

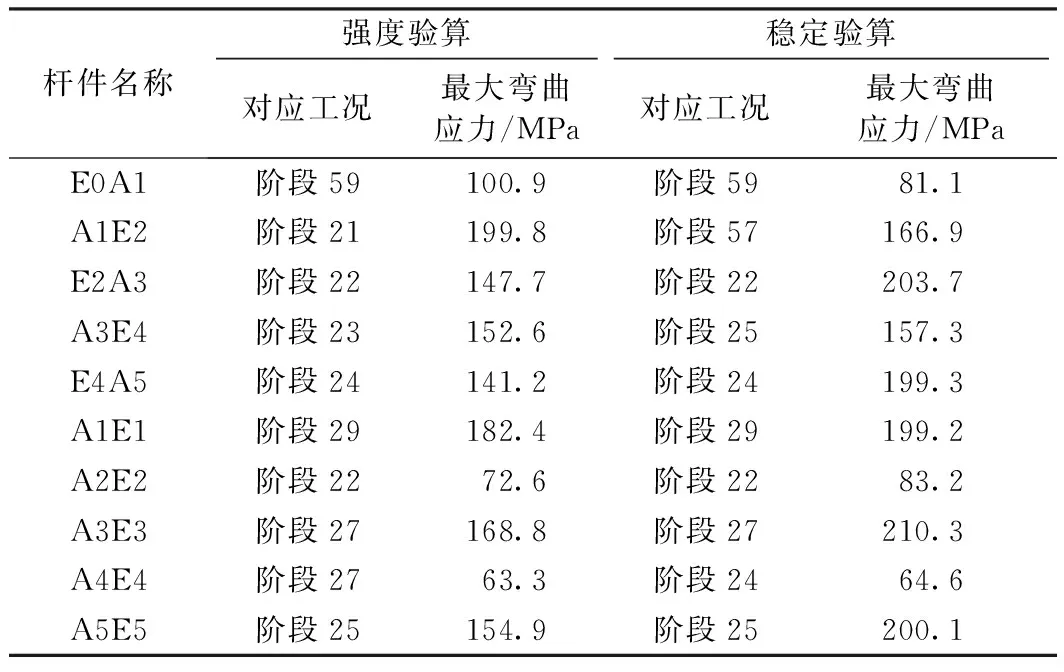

对模型进行有限元计算,提取各主桁杆件最大内力及对应工况,并根据最大内力计算各主桁杆件强度,验算最大应力和稳定验算最大应力(如表1~表4所示)。

表1 单桁平面模型主桁弦杆最大应力及对应工况

3.3 结果分析

对比单桁平面模型检算和双桁空间模型检算,两种模型检算的最大应力值相差不大,弦杆最大应力差值为7.5 MPa,腹杆最大应力差值为16.4 MPa,弦杆应力控制工况两计算模型相同。由于计入了面外弯矩的影响,腹杆应力控制工况空间模型与单桁模型部分杆件对应工况有所不同。

表4 双桁空间模型主桁腹杆最大应力及对应工况

由检算结果可知,主桁杆件在顶推过程中强度和稳定性均满足规范要求。

4 结论及建议

(1)提供了一种在程序中模拟顶推施工过程中钢梁应力状态的方法,方便简单,能够准确反映出顶推施工过程中钢梁各杆件的内力及应力情况。

(2)设计中采用两种不同的模型进行对比模拟,确保了计算结果的正确性和有效性。

(3)采用一般支承模拟滑块支点,未能准确地模拟节点位置处杆件的实际受力情况和应力状态,在今后的设计中可考虑加入局部有限元计算,对节点位置实际应力状态进行分析,保证节点强度满足规范。

[1] 苏国明.跨既有线顶推施工预应力混凝土箱梁设计及施工需要注意的问题[J].铁道标准设计,2012(2):31-33

[2] 张晓东.桥梁顶推施工技术[J].公路,2003(9):47-51

[3] 付永乐.通惠河桥钢箱梁顶推施工技术[J].铁道建筑,2007(3):8-10

[4] 张欣禹.悬索桥扁平钢箱梁顶推施工受力分析[J].世界桥梁,2012(40):37-41

[5] 张晔芝,谢晓慧.铁路特大桥钢箱梁顶推过程受力分析及改善方法[J].中国铁道科学,2009(5):21-26

[6] 常晨曦,薛华.杭州九堡大桥钢拱梁整体顶推技术[J].施工技术,2012(12):32-34

[7] 李福生.北京密云潮白河大桥钢箱梁三滑道顶推施工技术[J].铁道勘察,2013(1):83-85

[8] 马永强.郑焦城际铁路黄河大桥钢桁梁架设施工方案研究[J]. 铁道勘察,2012(3):74-77

[9] 姚发海.大跨长联钢桁梁顶推关键技术[J].桥梁建设,2011(2):1-4

Stress Control Technology of Guanting Reservoir Bridge (Arch Steel Truss Bridge) by Incremental Launching Construction Method

FENG Qi

2016-09-28

冯 祁(1985— ),男,2010年毕业于中南大学桥梁与隧道工程专业,工学硕士,工程师。

1672-7479(2016)06-0082-03

U445.461

B