基于模糊专家控制的茶叶炒制温度控制系统

2016-12-29林高飞

林高飞

陈小利3

黄先洲4

(1. 宁德职业技术学院机电工程系,福建 福安 355000;2. 福建农林大学机电工程学院,福建 福州 350002;3. 宁德职业技术学院信息技术与工程系,福建 福安 355000;4. 宁德职业技术学院农业科学系,福建 福安 355000)

基于模糊专家控制的茶叶炒制温度控制系统

林高飞2

陈小利3

黄先洲4

(1. 宁德职业技术学院机电工程系,福建 福安 355000;2. 福建农林大学机电工程学院,福建 福州 350002;3. 宁德职业技术学院信息技术与工程系,福建 福安 355000;4. 宁德职业技术学院农业科学系,福建 福安 355000)

茶叶炒制温度对茶叶品质有很大的影响,针对现有炒茶机温控系统存在温度控制精度低、调节时间长等缺点,研发适用于高端名优茶炒制的温度智能控制系统。该系统以单片机AT89S52为核心,采用铂热电阻作为温度传感器,通过电流变送器XTR106对不平衡电桥输出信号进行线性化处理,并结合模糊控制理论和专家系统设计了一种模糊专家控制器。对所设计的温度控制系统测试结果表明,在0~300 ℃范围内系统具有较好的动静态性能,静态误差小于±1 ℃,超调量小于2.36%,过渡过程时间小于27 s,能很好地满足高端名优茶炒制对温度控制的要求。

模糊控制;专家系统;温度控制;铂热电阻;线性化

茶叶炒制是茶叶加工过程中最重要的工序之一,炒制温度是一个关键的因素,温度过高或过低将会导致茶叶出现焦边、爆点或红梗,所以温度对茶叶品质的优劣影响重大[1]。茶叶炒制经历了由传统纯手工炒制到半机械化炒制,再到现在的全自动炒制,炒茶机在茶叶炒制中已得到越来越广泛的应用,它的出现提高了茶叶炒制的效率和质量,减轻了劳动强度[2-3]。现有的炒茶机大都采用定值开关型的温度控制装置,功能简单、温度波动范围大,一般在设定温度值的±5 ℃之内,且无法克服温度变化过程的滞后性,控制效果不好。目前已有学者应用自动控制与计算机技术等实现对炒茶机温度的自动控制,其控温效果比定值开关控温提高了一大步。李云等[4]应用PLC控制技术,通过对炒茶机锅内温度、手柄压力和动力装置的控制,实现了炒茶功能和温度的自动控制,提高了茶叶炒制过程中锅温的精确度;李东进等[5]采用单片机研制了用于茶叶炒制的温度控制系统,对炒制温度、时间、功率级别等通过模块化设计加以控制。试验结果表明,该系统对温度、时间等具有较好的控制效果,提高了茶叶炒制的优质品率。但由于温度系统惯性大、滞后现象严重,温度控制仍存在调节时间长、超调量大和控制精度低等问题,因此,寻求一种能够对温度进行自动控制的智能控制系统成为研究人员关注的焦点。

专家系统是一种通过模拟人类专家的推理和决策过程,利用专家的知识和经验解决专家级难题的计算机程序,其处理问题的精度高,综合能力强,但专家系统一般只能处理确定的知识,对于不确定的知识,通常不能很好地模拟领域专家的知识[6]。模糊控制是以模糊集合论、模糊语言变量和模糊逻辑推理为基础的一种人工智能控制方式,它无需知道控制对象的数学模型,具有良好的容错性和处理模糊问题的能力,但精度不高[7]。若将二者有机结合起来取长补短,则能更好地表示领域专家的知识,实现快速模糊推理[8-9]。本研究拟以单片机AT89S52为核心,采用模糊控制结合专家系统来实现炒茶机温度的智能控制,为高端名优茶的炒制加工设备的智能化提供技术支撑。

1 温控系统的硬件电路设计

1.1 硬件电路的组成

本系统以单片机AT89S52为核心组成温度检测与控制系统,系统硬件部分的组成主要包含单片机主控模块、温度检测模块、开关量输出控制模块、人机接口模块(键盘、显示和报警)和串行通信模块等,其电路组成框图见图1。Pt100铂热电阻不平衡电桥实时采集炒茶机温度并把它转换成微弱的电压信号,通过电流变送器XTR106放大和线性化处理后,将电压信号转换为4~20 mA的标准电流信号,再由电流电压转换器RCV420变换为0~5 V电压信号,经A/D转换器转换成单片机能识别的数字信号。单片机把读取到的数字信号进行分析处理,通过LED数码管实时显示当前温度,并将采集到的温度值与设定值进行比较,采用模糊专家控制器改变PWM(pulse width modulation,脉冲宽度调制)在控制周期内占空比来调节系统输出功率的大小,实现对温度的自动控制[10-11]。

图1 系统硬件电路组成框图Figure 1 System hardware composition block diagram

1.2 温度检测电路

1.2.1 铂热电阻及不平衡电桥的非线性 Pt100铂热电阻由于具有测温范围宽、精度高、稳定性好、抗振动强和复现性高等特点,在中低温区被广泛作为温度传感器。Pt100铂热电阻在0~850 ℃的范围其电阻值随温度变化的关系式为:

Rt=R0(1+At+Bt2),

(1)

式中:

Rt、R0——分别表示温度为t℃和0 ℃时的电阻值,Ω;

A、B——常数,分别为3.908 02×10-3℃-1,-5.802×10-7℃-2。

显然,Pt100铂热电阻的阻值与温度的关系是非线性,由于二次项的存在,其非线性程度随着温度的升高而越来越严重,最大非线性可达到4.6%[12]。

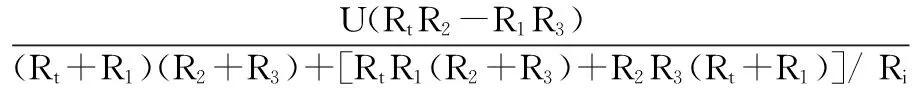

在铂热电阻测温电路中常采用不平衡电桥[13],其测温原理电路见图2。根据图2可知:

(2)

图2 铂热电阻测温不平衡电桥Figure 2 Temperature measurement unbalanced bridgefor platinum thermistor

由于放大器输入端的内阻Ri很大(比桥臂的电阻大很多),若令R1=R2,R3=R0,设Rt=R0+RΔt,则有:

(3)

当R0+R1比RΔt大得多时,式(3)作线性化处理,可得:

(4)

所以电桥的线性化误差为:

(5)

根据式(5)可计算出在不同温度时Pt100铂热电阻不平衡电桥线性化处理所产生的误差,见表1。

综上所述,铂热电阻固有的非线性及不平衡电桥的非线性都会对温度测量产生一定的非线性误差,且测温范围较大时,其非线性更加突出。因此,在测温范围大或要求测温精度高时,就应解决这个非线性问题。

表1 不平衡电桥线性化处理产生的误差Table 1 Linearization process error of unbalancedvoltmeter bridge

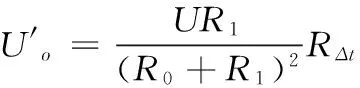

1.2.2 铂热电阻不平衡电桥非线性补偿 铂热电阻不平衡电桥测温中所产生的非线性误差的解决方法有硬件校正法和软件校正法。硬件校正法电路较易实现,存在温漂等因素干扰而影响校正精度;软件校正法理论上能很好校正这种非线性,但其算法复杂且对内存空间有一定要求[14]。本系统利用电流变送器XTR106具有放大和对不平衡电桥非线性进行二次项补偿的特性,能很好地解决铂热电阻不平衡电桥的非线性问题。电路如图3所示,其设计原理如下[15-17]:

图3 带线性化的铂热电阻不平衡电桥测温电路Figure 3 With linearization of unbalanced bridge the platinum thermistor temperature measurement circuit

XTR106是一种低成本、高精度、低漂移集成单片电流变送器,具有放大、二级线性化和电流信号输出功能。自带两路2.5V/5V电桥激励电压,可输出4~20mA标准电流,典型的非线性度最大可改进到20∶1,整个电路的电压—电流传递函数为:

IO=4+VIN(40/RG),

(6)

式中:

IO——输出电流,mA;

VIN——差分电压,mV;

RG——外接量程调节电阻,Ω。

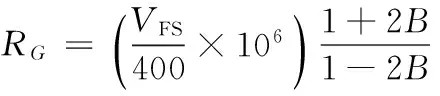

外接量程调节电阻用于设置放大器的增益,其计算公式为:

(7)

式中:

VFS——最大标定桥电压,V;

B——桥路相对于VFS的非线性度。

RLIN(11引脚)与VREG(1引脚)之间连接线性化电阻RLIN,提供正反馈。LinPolarity(12引脚)与RLIN端为电桥提供二级线性化校正,当LinPolarity与IRET(6引脚)连接时,基准电压VREF随着桥路输出即XTR106的输入电压VIN的增加而增加,以补偿正的非线性;当LinPolarity与VREG连接时,则二者变化关系正好相反,以补偿负的非线性。RLIN的值根据式(8)选取:

(8)

式中:

KLIN——线性化因子,Ω。当基准电压源为2.5V时,KLIN= 9 905Ω,当基准电压源为5.0V时,KLIN=6 645Ω。

图3中,电容CIN、COUT分别用于减小输入、输出干扰;三级管VT把大部分功耗与XTR106输入和基准电路隔开,以保持其良好的精度;R3、R4用于补偿桥路的初始精度和调节XTR106的失调电压,其值的大小取决于桥路的阻抗与所需的调节范围,根据式(9)可计算R3的近似值:

(9)

式中:

RB——桥路的全阻,Ω;

VTRIM——期望的电压微调范围,V。

根据式(1)、(3)可得在0~500 ℃时不平衡电桥电压—温度曲线,见图4。由图4可知,它是抛物线上弯的非线性,当t=238 ℃时,非线性最大值为+2.86%,故取B=+2.86%,且VFS=0.082 43V。由式(7)~(9)计算可得:RG=231Ω,RLIN=1 201.9Ω,R3=69Ω,并取R4=50Ω。

采用XTR106线性化前后不平衡电桥输出电压与温度的非线性情况见图5,线性化前后的最大非线性分别为+2.86%和±0.15%,线性化前后的非线性比为19.1∶1,这已接近达到XTR106的最大线性化比20∶1。若测温范围减小,则线性化后的非线性将更小。可见,XTR106能很好地改善铂热电阻不平衡电桥测温所带来的非线性误差。

1.3 温度控制电路

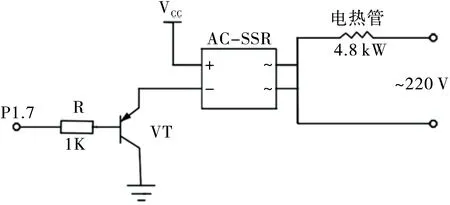

温度控制是通过电热管输入电功率的调节来实现的,控温电路由三极管(8550PNP)、Z型交流固态继电器(AC-SSR)和电热管(4×1.2kW)等组成。系统利用AT89S52内的定时器T0控制通用输出端口P1.7输出PWM信号,通过改变PWM脉冲串占空比来控制固态继电器通断的方式达到调节电热管平均加热功率的大小。由于PWM信号是以单片机内计数器为基础产生的,因此其对脉冲串占空比的改变可做得非常准确[18],控温电路原理图见图6。

图4 不平衡电桥线性化前Uo—t关系Figure 4 Uo—t relation before the unbalancedbridge linearization

图5 不平衡电桥线性化前后的非线性Figure 5 Nonlinearity before and after the unbalancedbridge linearization

1.4 按键、显示和报警电路

为了减少I/O口的占用,本系统采用矩阵式结构的键盘,通过一个端口就可构成4×4=16个按键,应用中断方式获得键码;各种温度、时间等数值的显示由4位LED数码管完成,采用动态显示方式;系统温度超过设定温度时,P3口送出的信号经三极管放大后驱动蜂鸣器报警[19]。

2 模糊专家控制系统设计

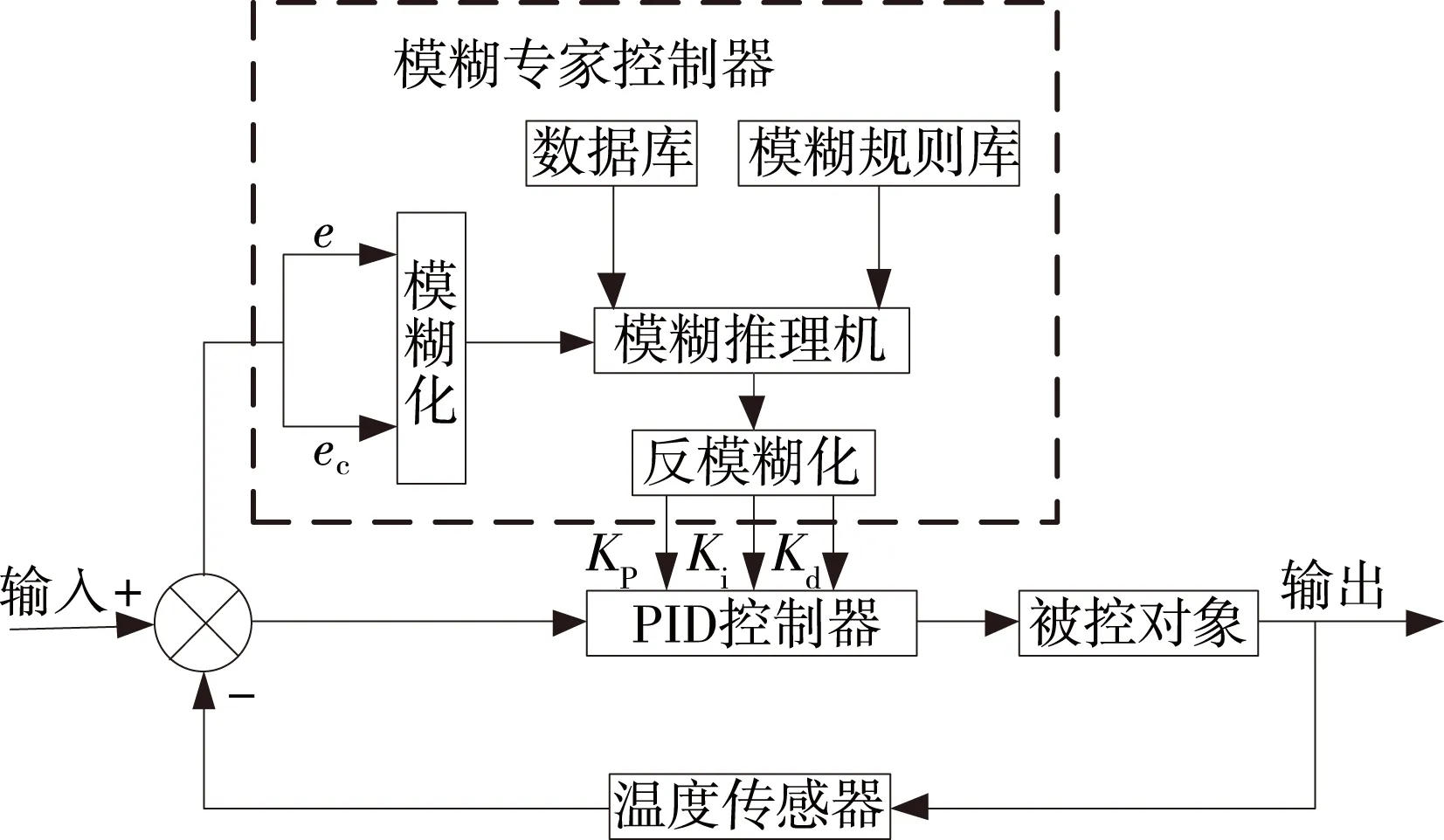

本研究的模糊专家控制系统采用面向对象技术对系统进行设计,利用Java语言、JSP技术、SQLServer数据库和专家系统语言Jess编制温度控制系统。模糊专家系统主要由模糊知识库、模糊推理机、知识获取、解释程序和人机交互等部分组成,其中知识库和推理机的设计是专家系统设计的核心,其结构组成见图7。计算机接收通过采样得到的温度信号,与系统设定的期望温度进行比较,得到当前系统的输入变量温度偏差e和偏差变化率ec,进行模糊化处理后利用模糊知识库,按照一定的推理机制进行模糊推理,即可得到对系统PID控制器初值参数KP、Ki、Kd的修正值ΔKp、ΔKi、ΔKd,再对控制对象输出相应的控制指令来实现模糊专家控制[20]。

图6 控温电路原理图Figure 6 Schematic diagram of the temperaturecontrol circuit

图7 模糊专家温控系统框图Figure 7 Block diagram of the fuzzy expert control systemon temperature

2.1 输入输出数据的模糊化

本系统采用的是二输入三输出的模糊专家控制器,以温度设定值与实际值之间的偏差e和偏差变化率ec作为模糊专家控制器的输入变量,以PID参数的修正值ΔKp、ΔKi、ΔKd作为模糊专家控制器的输出变量。各参数的语言变量、基本论域、模糊子集、模糊论域、量化因子及比例因子见表2[21]。

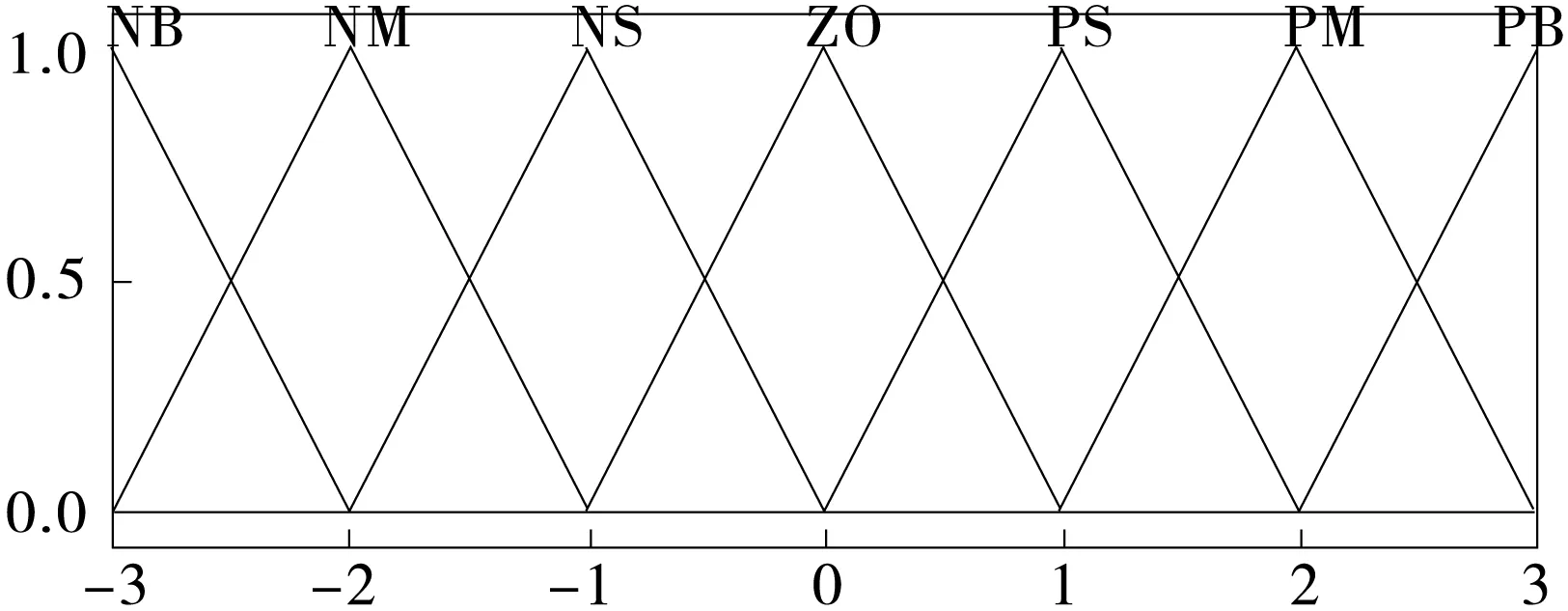

在对输入输出数据进行模糊化时,还应确定模糊子集的隶属度函数,各个模糊子集在相应模糊论域上的隶属度函数可以有多种表示形式,由于三角形隶属度函数具有计算简便、灵敏度高的优点,因此对输入输出变量的隶属度函数常选择三角形隶属度函数[22],如图8所示,其表达式为:

(10)

图8 隶属函数曲线Figure 8 Membership function curve表2 输入输出变量关系变量表†Table 2 Input and output variables table

变量eecΔKpΔKiΔKd语言变量EECΔKpΔKiΔKd基本论域[-12,12][-1,1][-3,3][-0.06,0.06][-0.03,0.03]模糊子集[NB,NM,NS,ZO,PS,PM,PB]模糊论域[-3,3][-3,3][-3,3][-3,3][-3,3]量化/比例因子Ke=3/12=0.25Kec=3/1=3Kp=3/3=1Ki=0.06/3=0.02Kd=0.03/3=0.01

†NB表示负大,NM表示负中,NS表示负小,ZO表示零,PS表示正小,PM表示正中,PB表示正大。

式中:

x——变量的论域范围;

a,b,c——指定三角形函数形状。

2.2 模糊知识库

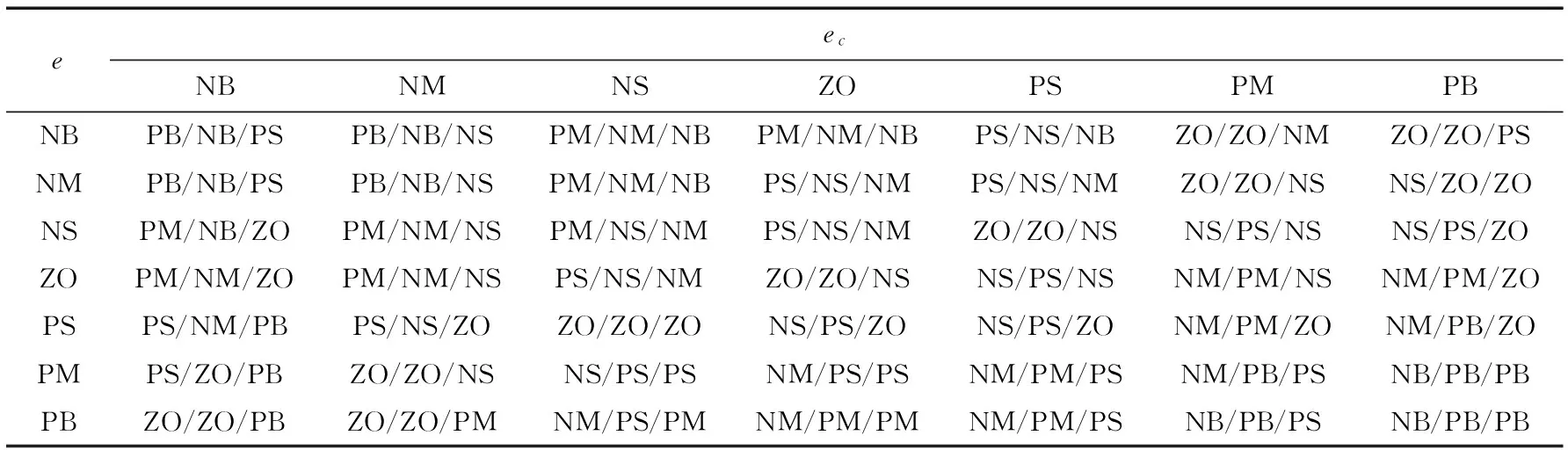

模糊知识库包括数据库和模糊规则库。数据库中存储简单的事实、参数和推理的中间结果,模糊规则库中存储控制规则。目前专家控制系统中广泛采用产生式规则的知识表示方式[23],即用IF(满足一组条件)THEN(可以推出一组结论)的形式,描述模糊规则库中的规则。通过查阅相关领域的文献[24]资料,以及对领域专家的经验、知识的分析、归纳和总结,得到输入变量和输出变量ΔKp、ΔKi、ΔKd的模糊控制规则表,见表3。

2.3 模糊推理机

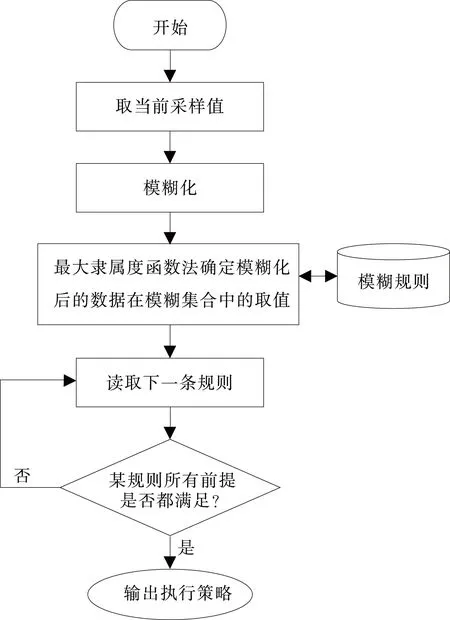

模糊推理机是模糊专家控制器的核心,用来控制和协调整个系统。本系统采用Mamdani的推理形式,引入嵌入式专家系统语言Jess的Rete匹配算法进行推理[25]。计算机对输入数据进行模糊化处理后,通过最大隶属度函数法确定模糊集合中的取值,然后在规则库中逐条查找满足所有前提的规则,满足则判定规则成立,否则跳过当前规则进行下一条规则的查找,直到匹配成功,输出执行策略。模糊推理机的推理过程见图9。

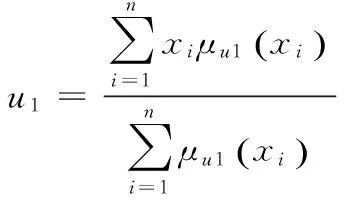

2.4 反模糊化

经由模糊推理得到的结果仍然是一个模糊集合,不能直接控制被控对象,需要采取合理的方法将模糊量转换为精确值,以便更好地发挥出模糊推理结果的决策效果,因此必须选定一个最有代表意义的精确值作为系统的输出控制量[26]。反模糊化的主要方法有最大隶属度法、加权平均法(也称重心法)和中位数法等,本系统采用加权平均法计算出最终的PID控制器参数精确值,用公式可表示为:

图9 模糊推理机的推理过程Figure 9 Reasoning process of fuzzy inference engine

(11)

式中:

xi——论域中的元素;

μu1——每个元素对应的隶属度。

表3 ΔKp、ΔKi、ΔKd的模糊规则表Table 3 ΔKp, ΔKi, ΔKd fuzzy rules table

3 试验结果与分析

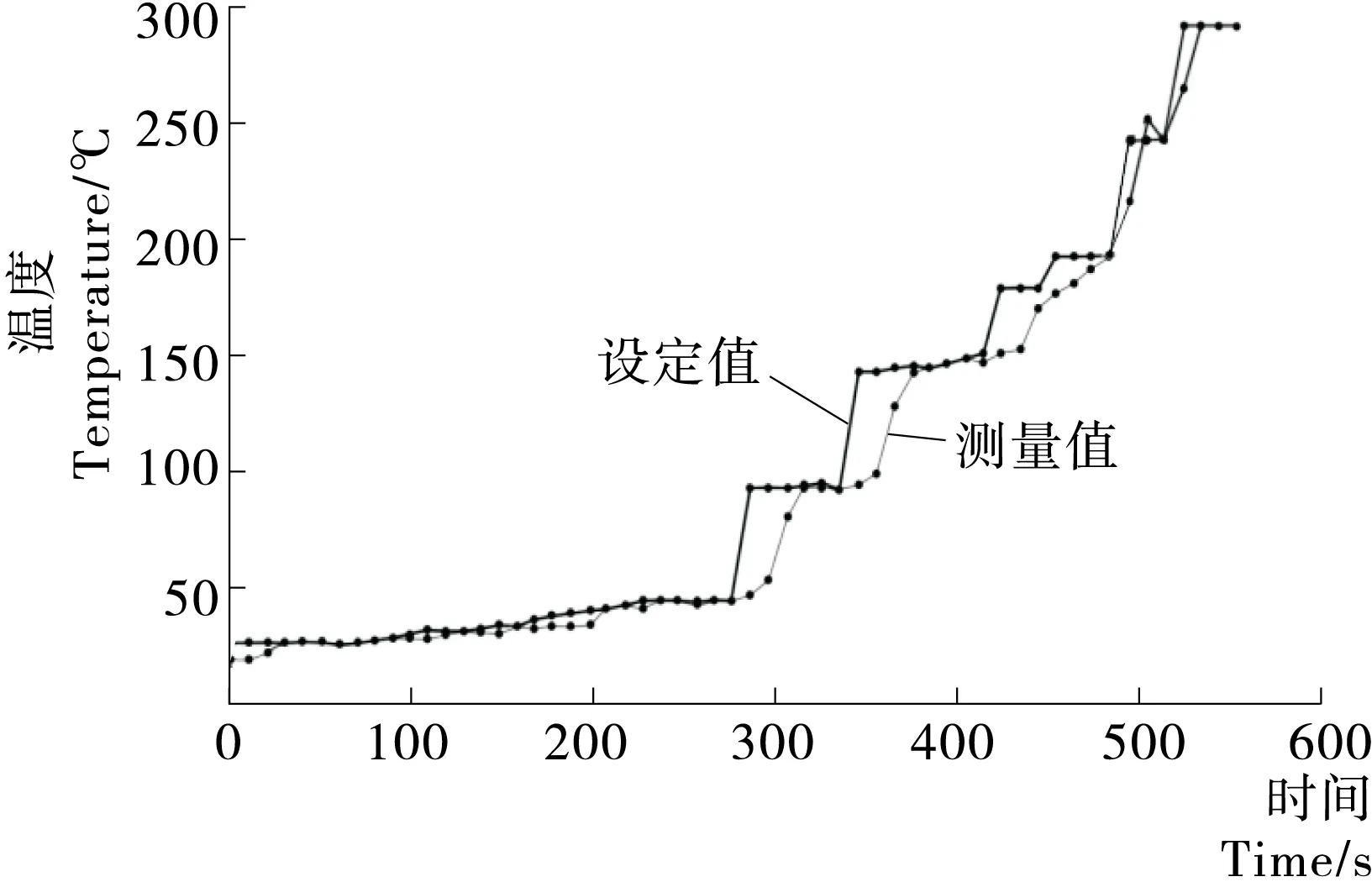

为了验证温控系统对温度控制的准确性,采取温度采集试验和温度控制试验来验证系统是否满足设计要求。首先测试系统前向通道测温的准确性,试验采用精密水银温度计对恒定温度场温度值进行标定,每隔一定时间改变一次温度,测得试验数据见表4。由表4可知,在0~300 ℃温度范围内,系统前向通道测温误差为-0.1~0.2 ℃,能保证较高的测量精确度。其次检测整个温控系统的动态性能与稳态性能,试验中通过设定不同程度的阶跃变化温度值,每隔10s记录一次显示器显示的温度值,测得试验数据见图10。试验结果表明温控系统的温度能够较好地跟随设定值,静态误差小于±1 ℃,超调量小于2.36%,过渡过程时间小于27s,满足炒茶机温度控制系统的要求。

表4 温度采集试验数据Table 4 Temperature acquisition test data

图10 温度控制试验曲线Figure 10 Temperature control test curve

4 结语

在炒茶机温度控制系统中,由于控制对象具有非线性、滞后性、时变性和升温单向性等特点,实际应用中很难获得准确的数学模型,采用传统控制方法无法满足温控系统的精度要求。本研究设计了基于模糊专家控制的温度控制系统,实现了对炒茶机温度的自动控制,温控系统具有较高的控制精度,较快的响应速度,及较小的超调量,且有良好的鲁棒性,克服了茶叶炒制中温度、时间等控制不准确所产生的不良影响。本温控系统具有一定的通用性,也可应用于烘焙机、杀青机等茶叶加工设备。在以后研究中,可在本温控系统的基础上增加湿度传感器模块,通过采集湿度传感器模块的输出电压,实现对茶叶湿度的监控,从而监测茶叶炒制过程中茶叶的含水量,保证炒茶中不同阶段对于茶叶含水量的不同要求。

[1] 成洲. 茶叶加工技术[M]. 北京: 中国轻工业出版社, 2015: 77-90.

[2] 黄玉梅. 茶叶制作技术的演变[J]. 农业考古, 2010(5): 322-323.

[3] 廖勤明, 莫怀鸿. 茶叶现代加工技术和装备的研究与推广[J]. 南方园艺, 2015, 26(4): 28-32.

[4] 李云, 单海校, 李莉莉. 基于PLC的自动炒茶机控制系统的设计[J]. 福建电脑, 2010, 26(8): 27-28.

[5] 李东进, 姚建松. 茶叶电炒锅单片机控制系统的研制[J]. 郑州轻工业学院学报: 自然科学版, 2001, 16(3): 39-41.

[6] 吉奥克. 专家系统原理与编程[M]. 陈忆群,刘星成, 译. 北京: 机械工业出版社, 2006: 1-7.

[7] 丁珠玉. 基于模糊PID的花椒烘房温度自动控制系统的研究[D]. 重庆: 西南大学, 2009: 11-20.

[8] 魏潇潇, 马钺, 陈帅, 等. 基于模糊专家控制的微孔检测电压调节系统[J]. 控制技术, 2015, 37(18): 30-33.

[9] 陈峰, 潘海鹏. 基于专家模糊控制的电阻炉温度控制系统[J]. 微计算机信息, 2008, 24(10): 76-77.

[10] 刘波. 51单片机应用开发典型范例—基Proteus仿真[M]. 北京: 电子工业出版社, 2014: 135-167.

[11] 刘同召. 基于模糊控制的雨花茶精揉机温度控制系统的研究[D]. 南京: 南京农业大学, 2009: 18-38.

[12] 李江全, 支民, 丛锦玲, 等. 铂热电阻测温中的线性化处理[J]. 石子河大学学报: 自然科学版, 2000, 4(2): 138-141.

[13] 严长城, 应贵平. 基于Pt100铂热电阻的高精度测温系统的设计[J]. 机电工程技术, 2015(3): 71-74.

[14] 任殿慧, 周巧娣, 章雪挺, 等. 一种铂电阻测温电路的非线性校正方法[J]. 电子器件, 2010, 33(5): 603-606.

[15] 陈志文, 王玮. 基于Pt100铂热电阻的温度变速器设计与实现[J]. 现代电子技术, 2010, 33(8): 197-199.

[16] 华陈权, 任旭虎.XTR106在铂热电阻不平衡电桥测温中的应用[J]. 工业仪表与自动化装置, 2001(5): 53-56.

[17] 张传民, 甄国涌, 齐蕾, 等. 铂电阻线性化和抗干扰测温模块的研究[J]. 自动化与仪表, 2014, 29(10): 72-76.

[18] 张宝珍, 樊军庆. 基于AT89S52对啤酒巴氏灭菌机温度控制系统的设计[J]. 食品与机械, 2010, 26(1): 118-120.

[19] 洪志刚, 杜维玲, 井娥林. 单片机应用系统[M]. 北京: 机械工业出版社, 2012: 138-176.

[20] 蔡恩丰, 石守东. 基于专家—模糊PID的通用温度控制系统研究[J]. 宁波大学学报: 理工版, 2014, 27(1): 48-52.

[21] 吴晓强, 李亚莉, 周红杰, 等. 基于模糊PID的茶叶烘干机恒温控制系统研究[J]. 食品与机械, 2015, 31(4): 111-113.

[22] 方良材, 黄卫萍. 基于MATLAB的果酒发酵温度PID控制系统比较研究[J]. 食品与机械, 2014, 30(3): 83-86.

[23] 崔威. 温室环境控制模糊专家系统[D]. 沈阳: 沈阳工业大学, 2013: 34-48.

[24] 徐志望. 全自动炒茶机控制系统的研究与设计[D]. 杭州: 杭州电子科技大学, 2011: 48-51.

[25]FRIEDMAN-HILLE.Jessinaction:rule-basedsystemsinjava[M].Greenwich:ManningPublicationsCo, 2003: 133-146.

[26] 林新英. 茶叶烘焙机温湿度模糊控制系统的设计[D]. 福州: 福州大学, 2014: 19-21.

Tea frying temperature control system based on fuzzy expert control潘玉成1PAN Yu-cheng1

LINGao-fei2

CHENXiao-li3

HUANGXian-zhou4

(1.DepartmentofMechanicalandElectronicEngineering,NingdeVocationalandTechnicalCollege,Fuan,Fujian355000,China; 2.CollegeofMechanicalandElectronicEngineering,FujianAgricultureandForestryUniversity,Fuzhou,Fujian350002,China; 3.DepartmentofInformationTechonlogyandEngineering,NingdeVocationalandTechnicalCollege,Fuan,Fujian355000,China;4.DepartmentofAgricultureScience,NingdeVocationalandTechnicalCollege,Fuan,Fujian355000,China)

Tea frying temperature has a great influence on the quality of tea.To cope with the disadvantages of the existing tea-leaf parcher temperature control system with temperature control of low precision and the longtime adjusting, the tea-leaf parcher with intelligent temperature control system we designed, which is suitable for frying high-end quality famous tea. System used AT89S52 single chip as the core, the platinum thermal thermistor as the temperature sensor and linearized the output signal of unbalanced bridge by means of current transmitter XTR106 and designed a kind of fuzzy expert controller combine with the fuzzy control theory and expert system. The designed temperature control system has been tested and the result shows that the system which has better static and dynamic performances, whose static error of measuring temperature is less than ±1 ℃, whose overshoot is less than 2.36%, and whose transition time is less than 27 s in the range of 0~300 ℃ can meet the requirements of temperature control to fry high-end quality famous tea.

fuzzy control; expert system; temperature control; platinum thermistor;linearization

教育部、财政部职业教育实训基地项目(编号:35133014101)

潘玉成(1964-),男,宁德职业技术学院副教授。 E-mail: FAPYC@163.com

2016-09-28

10.13652/j.issn.1003-5788.2016.11.018