脱硫废水零排放技术在清远电厂中的应用探讨

2016-12-29乔日平左萌

乔日平,左萌

(1. 神华国华清远发电有限责任公司,清远 51300; 2. 中国能源建设集团广东省电力设计研究院有限公司,广州 510663)

脱硫废水零排放技术在清远电厂中的应用探讨

乔日平1,左萌2

(1. 神华国华清远发电有限责任公司,清远 51300; 2. 中国能源建设集团广东省电力设计研究院有限公司,广州 510663)

结合国华清远项目的建厂条件,针对对脱硫废水零排放的蒸馏法、反渗透法和正渗透法三种主要处理工艺,通过对其技术性能和经济成本的综合比较,提出了将反渗透浓缩结晶工艺作为电厂脱硫废水处理工艺首选方案的建议,为电厂下阶段零排放处理工艺选择提供了重要技术支持和参考。

电厂;脱硫废水;零排放;反渗透;正渗透;蒸馏

神华国华清远电厂项目本期新建2×1 000 MW超超临界燃煤发电机组,由于厂址位于珠三角地区饮用水水源地北江流域,为保护周边生态环境,实现国家节能减排、资源综合利用等产业政策,项目环评报告要求全厂废水须实现零排放。本项目烟气脱硫工艺补充水来自厂内循环水排污水、工业废水处理系统出水和湿式除尘器排水,本期两台百万机组的脱硫废水量为17 m3/h。

1 脱硫废水水质特征

湿法烟气脱硫工艺所排放废水是一种较难处理的高含盐量、高硬度、高氯离子和高硫酸盐工业废水,合理规划其出路是目前所有废水零排放电厂亟需解决的问题。

2 脱硫废水零排放处理工艺

2.1 工艺流程

表1 脱硫废水水质

Tab. 1 FGD waste water quality

水质指标单位结果水质指标单位结果K+mg/L100NO-3mg/L250Na+mg/L3500全硅mg/L200Ca2+mg/L1800活性硅mg/L100Mg2+mg/L3200pH值—60Sr2+mg/L10氨氮mg/L20Cl-mg/L15000CODCrmg/L350F-mg/L150BOD5mg/L150SO2-4mg/L3000溶固mg/L28000HCO-3mmol/L3悬浮物mg/L60000CO2-3mg/L0温度℃50

脱硫废水零排放处理是指通过物理和化学方法,将水中悬浮物、硬度、重金属、可溶盐等杂质与水分离,最终获得可在厂内重复利用的洁净水,且不向电厂外排放废水的综合处理工艺,其处理流程通常包含三个阶段:预处理、浓缩处理、结晶干燥处理。

预处理的目的是通过常规处理结合化学加药,大幅去除悬浮物、COD、重金属离子和和结垢性的离子如Ca2+、Mg2+,为废水浓缩处理创造条件。预处理产水水质通常也可以达到国家和地方相关排放标准的要求。浓缩处理的目的是通过分离工艺,将废水分离为浓水和产水。浓水水量较原废水量大幅减少,其含盐量进一步提高;而产水含盐量低,水质较好,可进行回收复用。结晶干燥处理的目的是将浓缩后的高含盐量废水进行固液分离,最终将脱硫废水中的杂质以固体的形式析出,同时将产生的产水回收复用。

根据浓缩处理工艺的不同,脱硫废水零排放处理工艺通常分为:蒸馏法、反渗透法和正渗透法,分别对应的工艺流程如下:

1)蒸馏浓缩结晶法

工艺流程为:预处理→二级预处理→蒸馏装置→结晶干燥装置。

2)反渗透浓缩结晶法

工艺流程为:预处理→二级预处理→超滤→反渗透装置→浓水二级反渗透装置→结晶干燥装置。

3)正渗透浓缩结晶法

工艺流程为:预处理→二级预处理→超滤→反渗透装置→正渗透装置→结晶干燥装置。

2.2 三种浓缩工艺概述

2.2.1 蒸馏法

蒸馏法是利用厂内蒸汽,加上蒸汽压缩机产生的二次蒸汽,在蒸馏装置内与脱硫废水进行热交换,使水分蒸发冷凝后回收,从而提高废水含盐量,达到浓缩的目的。目前,蒸馏装置有多效蒸发器、卧式喷淋蒸发器、立式降膜蒸发器等多种型式。

蒸馏法的回收率较高,能回收80%~85%的废水,预浓缩后TDS浓度可以达到20%。但投资大、能耗高、需注意高温下的结垢和腐蚀问题。此外,蒸馏法对设备的材质要求很高,普遍要求采用钛材[2]。

2.2.2 反渗透法

反渗透法是通过预处理加药软化,对Ca2+、Mg2+结垢离子进行彻底去除,再进入反渗透装置,利用半透膜的原理,对废水施加克服渗透压的压力,将废水中的水分子透过膜,到达产水侧,而绝大部分杂质离子截留在浓水侧,从而达到浓缩的目的[3]。

反渗透浓缩结晶的主要工艺流程:脱硫废水两级预处理系统来水→超滤单元→超滤水箱→反渗透提升泵→反渗透单元→反渗透浓水箱→浓水二级反渗透提升泵→浓水二级反渗透单元→浓水至结晶处理。

反渗透法投资小、能耗低,但回收率相对稍低,仅能回收60%~70%的废水,浓缩后TDS浓度可达10%~12%,且其对预处理的运行要求高、化学药品耗量相对较大。

由于进水含盐量高,一级反渗透装置需采用海水反渗透膜元件,同时具备抗污染能力,浓水二级反渗透装置采用耐高压的STRO/DTRO等特种反渗透膜元件。

2.2.3 正渗透法

正渗透法是目前国际上新兴起的一种水处理技术,与反渗透的原理相反,正渗透无需施加克服渗透的压力,通过配置浓度比脱硫废水更高的汲取液,使得废水中的水分子通过膜进入到汲取液中,从而将废水进行浓缩。而进入汲取液中的水分子通过加热装置使得原有汲取液中的溶质发生蒸发后分离出来并回收。

正渗透法的回收率可略高于蒸馏法,投资与蒸馏法相当,能耗介于蒸馏法和反渗透法之间。正渗透法需采用正渗透膜元件,并应通过计算选择合适的汲取液及其分离方式。正渗透膜法系统回收率为85%~90%,正渗透前需要设置反渗透进行预浓缩,达到4%~7%TDS后再进入正渗透工艺,正渗透工艺浓缩后TDS浓度可以达到20%~25%[2]。

2.3 结晶干燥工艺

脱硫废水经浓缩后,进入结晶装置最终被干燥、结晶转换为盐。

电厂处理脱硫废水用结晶装置通常为立式单效强制循环结晶器。立式干燥器利用蒸汽作为热源,通过并加热多层固定的圆盘,圆盘上层的旋转耙将盐慢慢从上面拨到下面慢慢被蒸干,所产生的蒸汽连同结晶系统的再生蒸汽送到压缩机提温。当晶体通过多层圆盘并到达最低两层时,其晶体含水率已经小于8%,最低的两层固定圆盘内通冷却水,将晶体冷却以便送往包装。

浓缩与结晶生成的洁净产水水质好,含盐量低,可用于脱硫废水处理系统各加药设施的配药,多余部分可作为脱硫工艺用水。结晶出的固体盐,其主要成分是NaCl、Na2SO4,可通过进一步分离后打包处置或外售以便回收部分运行成本。

2.3.1 混盐与分盐结晶工艺

以反渗透法为例,其工艺流程如下:脱硫废水两级预处理系统来水→超滤单元→纳滤装置(产水去向a/浓水去向b)

1)产水去向a:纳滤装置产水(约80%水量)→二级反渗透单元浓缩→氯化钠结晶器→工业氯化钠。

2)浓水去向b:纳滤装置浓水(约20%水量)+氯化钠结晶器母液→杂盐结晶器→杂盐。

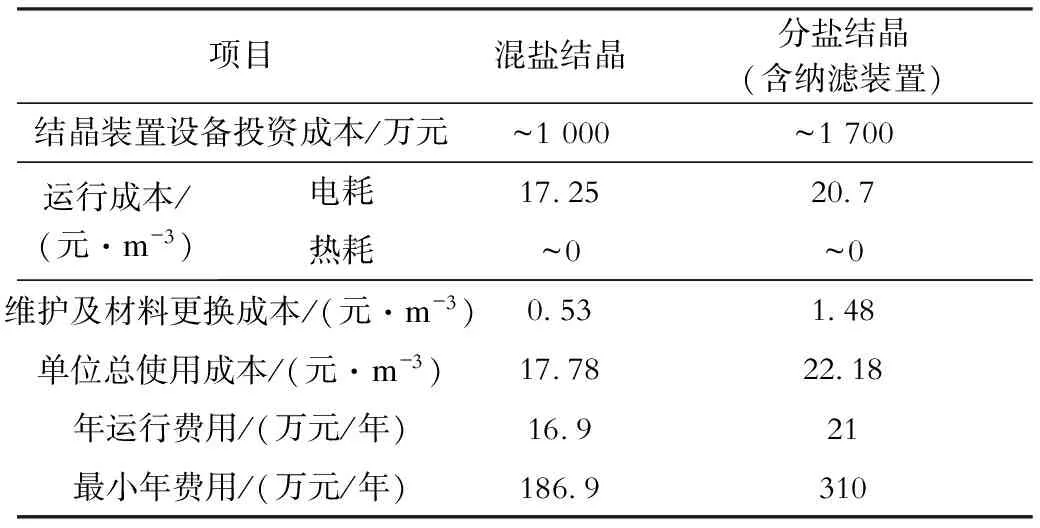

2.3.2 混盐与分盐结晶的技术性能和经济比较

混盐结晶与分盐结晶的技术性能比较详见表2,混盐与分盐结晶的经济比较如下:

1)混盐结晶:根据脱硫废水水质、水量及采用工艺,本项目结晶器的处理水量约5 t/h(按反渗透法浓缩),每天可产混合盐12 t/d。耗电量约50 kW/吨水(结晶装置采用MVR工艺)。

2)分盐结晶:氯化钠结晶器处理水量约2 t/h,每天产出氯化钠约10.2 t/d;杂盐结晶器处理水量约3 t/h,每天产出杂盐约1.8 t/d。耗电量约60 kW/吨水(结晶装置采用MVR工艺)。

表2 混盐结晶与分盐结晶的技术性能对比表

Tab. 2 Technical performances compare of brine mixture crystallization & brine separate crystallization

对比项目混盐结晶分盐结晶设备占地成套结晶装置占地约15m×6m,设置三层钢结构厂房。成套结晶装置占地约18m×6m,设置三层钢结构厂房。工艺设备相对简单,只需要做一套混合盐结晶装置即可(单套蒸发室、单台循环泵)。相对复杂,需要设一套杂盐结晶装置,一套氯化钠结晶装置,并增设一台循环泵。运行维护工作量杂盐多,成分复杂,易发生堵管,与单纯氯化钠结晶器相比,运行维护的煮罐周期较短,一般每3~4周需要煮罐一次。氯化钠结晶罐中盐纯度较高,成分相对简单,煮罐周期较长,约6周;但杂盐结晶罐的运行维护与与混盐结晶相同。产品的回收与利用混合盐产出后目前主要是用于印染企业的助染剂,若果附近有此类工厂可以就近销售,若没有,则需按固废处理。可将主要盐分氯化钠单独分离出来进行销售,获得一定的经济效益,并节省固废的处理费用。

表3 混盐结晶与分盐结晶的经济成本估算表

Tab. 3 Costs compare of brine mixture crystallization & brine separate crystallization

项目混盐结晶分盐结晶(含纳滤装置)结晶装置设备投资成本/万元~1000~1700运行成本/(元·m-3)电耗1725207热耗~0~0维护及材料更换成本/(元·m-3)053148单位总使用成本/(元·m-3)17782218年运行费用/(万元/年)16921最小年费用/(万元/年)1869310

注:(1)年运行小时数按5 500 h;(2)电费按发电单位总成本0.345元/度计算;(3)标煤价格按950元/t计;(4)分盐结晶的维护及材料更换成本计入了纳滤膜的更换成本,纳滤膜寿命为3年;(5)运行成本与脱硫废水实际水质密切相关,上表数据作为参考;(6)最小年费用=f×年固定费用+年运行费用,1983年以来,电规院为了投标横向比较在一个平台上有可比性,避免各院独树一帜,规定固定费用率统一取f= 0.17,至今仍在继续使用。

表4 混盐结晶与分盐结晶的收益与处置费用估算

Tab. 4 Returns estimation & disposition costs of brine mixture crystallization & brine separate crystallization

项目混盐结晶分盐结晶盐年销售收益/(万元/年)盐年处置费用/(万元/年)+825-550+4675

注:(1)若混盐有销路,单价可按30元/t,若混盐无法外售,则需寻求废固处理单位回收处置,处置费用为2 000元/t,氯化钠(二等品)单价按200元/t计算;(2)年运行小时数按5 500 h;(3)表中电厂收益以“+”表示,支出以“-”表示。

根据表3和表4,分盐结晶固然可以分离出较为纯净的氯化钠并可卖出更高的价格,但若混盐结晶所产生的混合盐可寻求到接收单位时,根据用最小年费法算得的分盐结晶年运行成本来看,因销售高纯度氯化钠而增加的电厂年收益仍不够填补为分离盐而增加的设备运行最小年费用,并且增加的系统、设备将带来更大的占地和运行维护工作量,综合来看并不经济,此时结晶方式推荐采用混盐结晶工艺。当然,若混合盐无外售渠道而必须考虑委托专门的废固处理单位处置时,由于其处置费用过高,此时采用分盐结晶显然更为经济。

2.4 各浓缩结晶工艺技术性能比较

蒸馏浓缩结晶法、反渗透浓缩结晶法与正渗透浓缩结晶法,三种废水浓缩结晶处理工艺的技术性能对比见表5。

表5 三种废水浓缩结晶处理工艺技术性能对比表

Tab. 5 Technical performances compare of three waste water treatment process options

对比项目蒸馏浓缩结晶反渗透浓缩结晶正渗透浓缩结晶主要设备材质及设备投资主体设备为钛合金、哈斯特合金、超级双相钢,投资高。主体设备为玻璃钢、UPVC、316L,投资低。主体设备为玻璃钢、UPVC、316L,投资高。对配套设备的要求后处理配套结晶器进料无机盐浓度20%,结晶器容量小(本工程结晶器为255t/h)。后处理配套结晶器进料无机盐浓度10%~12%,结晶器容量大(本工程结晶器为5t/h)。后处理配套结晶器进料无机盐浓度20%~25%,结晶器容量小(本工程结晶器为19t/h)。设备占地占地面积大,设备总高25~30m,土建成本高。占地面积小,土建成本低。占地面积相对较大,土建成本较高。安装工作量现场焊接,蒸发器垂直固定,安装费用高。模块化组装,现场管道连接,安装费用低。模块化组装,现场管道连接,安装费用低。

表5(续) 三种废水浓缩结晶处理工艺技术性能对比表

对比项目蒸馏浓缩结晶反渗透浓缩结晶正渗透浓缩结晶运行维护电耗很高,吨水电耗约50~70kWh;换热管需要定期清洗,清洗频率2~4周一次;换热管、管道及连接件须定期更换,维护工作量较大。电耗很低,吨水电耗小于4kWh;清洗由自动控制完成;膜使用寿命3~4年,仅需更换少量脱盐率衰减膜组件,维护工作量较小。电耗很低,吨水电耗小于4kWh;清洗由自动控制完成;膜使用寿命4~5年,仅需更换少量脱盐率衰减膜组件。

2.5 各浓缩结晶工艺经济比较

清远项目脱硫废水量为17 m3/h,三种废水浓缩结晶处理工艺的经济成本估算见表6。

表6 三种废水浓缩结晶处理工艺的经济成本估算表

Tab. 6 Costs of three waste water treatment process

经济成本蒸馏浓缩结晶反渗透浓缩结晶正渗透浓缩结晶成套设备投资成本/万元550035005500运行成本/(元·m-3)化学药剂消耗电耗热耗7652127~07651062~0765411715维护及材料更换成本/(元·m-3)23824545单位总使用成本/(元·m-3)1001589579226年运行费用/(万元/年)937838863最小年费用/(万元/年)187214331798

注:(1)年运行小时数按5 500 h;(2)电费按发电单位总成本0.345元/度计算;(3)标煤价格按950元/t计;(4)反渗透膜寿命为3.5年;正渗透膜寿命为5年;(5)预处理设备维护费20万元/年;(6)蒸馏设备维护费30万元/年;(7)运行成本与脱硫废水实际水质密切相关,上表数据作为参考;(8)最小年费用=f×年固定费用+年运行费用,1983年以来,电规院为了投标横向比较在一个平台上有可比性,避免各院独树一帜,规定固定费用率统一取f=0.17,至今仍在继续使用。

3 结论

通过以上对技术性能和经济成本的分析、比较可知,采用反渗透浓缩结晶工艺相比蒸馏浓缩结晶工艺,具有投资造价低、电耗低、蒸汽需求量小、模块化组装安装简单等优点,相比正渗透浓缩结晶工艺,具有工艺流程简单、投资造价低、工艺成熟等优点,最适合清远项目的脱硫废水水量较小的情况。因此清远项目若拟上马脱硫废水浓缩结晶零排放处理装置,宜将反渗透浓缩结晶(不分盐)工艺作为首选方案。

(ContinuedonPage101)(ContinuedfromPage81)

[1] 林建中, 张赢. 脱硫废水零排放方案选择 [R]. 广州:广东省电力设计研究院,2014.

[2]吴海波,龙国庆,唐刚. 高硫酸根高氯根高硬度含盐废水处理工艺的选择 [J].中国给水排水,2015,31(18):31-33.

[3]李培元. 火力发电厂水处理及水质控制(第二版) [M]. 北京:中国电力出版社,2008:238.

(责任编辑 张春文)

Applicable Discussion of the FGD Waste Water Zero-discharging Treatment Process for QingYuan Power Plant

QIAO Riping1, ZUO Meng2

(1. Shenhua Guohua Qingyuan Power Co.,Ltd., Qingyuan 51300, China; 2. China Energy Engineering Group Guangdong Electric Power Design Institute Co., Ltd., Guangzhou 510663, China)

This paper focuses on the three main treatment processes of FGD waste water zero-discharging: distillation treatment, reverse osmosis treatment & forward osmosis treatment. By mean of comparing their technical performances and costs, combined with the site condition of QingYuan Power Plant the paper recomands reverse osmosis treatment process as the superior option,which provides a piont of view for selection of FGD waste water zero-discharging treatment opitons to the owner in next stage of the projcet.

power plant; FGD waste water; zero-discharge; reverse osmosis; forward osmosis; distillation

2016-04-12

乔日平(1974),男,山西朔州人,工程师,学士,主要从事电站工程管理及新技术研究及应用工作(e-mail)16149811@shenhua.cc。

10.16516/j.gedi.issn2095-8676.2016.04.016

X773

A

2095-8676(2016)04-0078-04