火星车主动悬架的几何参数优化

2016-12-29陶灼陈百超贾阳

陶灼 陈百超 贾阳

(北京空间飞行器总体设计部,北京 100094)

火星车主动悬架的几何参数优化

陶灼 陈百超 贾阳

(北京空间飞行器总体设计部,北京 100094)

火星表面地形复杂,给火星车的移动带来困难。为解决火星车在火星表面的高性能移动问题,我国火星车在主副摇臂的基础构型上加入主动环节,成为主动悬架火星车。主动主副摇臂悬架为一种新型悬架,存在其特有的设计需求。为使火星车主摇臂张角调节过程中车厢俯仰角最小,抬轮工作模式下抬轮抗倾翻力矩最大,离合器所受力矩最小,以这3个参数作为优化目标,对主动主副摇臂悬架的尺寸参数进行优化。由于优化函数和约束条件均很复杂,故选用遗传算法进行优化,最终给出优化结果,并对优化目标进行仿真分析,对优化后的尺寸进行灵敏度分析。

火星车;主动悬架;运动学;准静力学;遗传优化

1 引言

火星探测是近年来国内外深空探测的热点之一。火星车悬架是火星车移动系统重要组成部分,悬架各杆件的尺寸参数对悬架的性能具有显著影响。

2008—2011年哈尔滨工业大学的侯绪研[1]、李博[2]等人分别对被动主副摇臂悬架跨越台阶障碍的高度和能耗进行了单目标优化,李所军[3]对被动主副摇臂悬架的越障电机输出功率、崎岖工况车体垂直位移及俯仰角进行了多目标优化,但均未涉及主动悬架的优化问题。虽然2009年哈尔滨工业大学的陶建国[4]对主动悬架进行了尺寸优化,但其优化目标为水平地面占据包络空间最小,未涉及运行过程中主动重构对悬架运动性能的影响。2003年美国喷气推进实验室(JPL)设计了用于取样返回任务的主动悬架火星车,并对主动悬架控制进行了研究,以提高主动悬架的抗侧翻性能[5],然而并未进行主动悬架尺寸参数的优化。

本文针对上述问题,以车轮载荷均衡性、火星车收拢包络尺寸、静态稳定角等为约束条件,开展主动悬架尺寸参数优化,以实现火星车主动运动过程中运动平顺性(车体俯仰角±1°)和抬轮稳定性(抬轮抗倾翻力矩大于30 N·m),以及主副摇臂铰接点处离合器所受力矩控制不超过150 N·m的目标。

2 火星车主动悬架组成及工作模式

2.1 悬架组成

主动臂悬架由两侧主副摇臂悬架及差动机构组成,两侧悬架通过差动机构相连,差动机构与车厢固连,单侧悬架由主、副摇臂组成,主、副摇臂相互铰接,铰接点处加装离合器,用于必要时锁死主、副摇臂间夹角,主摇臂分为主摇臂长臂和主摇臂短臂,主摇臂长臂和短臂间设有张角调节机构。张角调节机构安装在差动机构内,为一台电机加一组齿轮系,可以完成主摇臂长、短臂相对于差动轴的定比例运动。主动悬架的机构组成及悬架与车厢、车轮的连接方式如图1所示[6]。

图1 火星车主动悬架简图(实线部分)Fig.1 Diagram of active suspension Martian rover(real line part)

2.2 主动悬架工作模式

火星车的主动工作模式可以分为:火星车折展工作模式、蠕动行进工作模式、抬轮工作模式。

(1)火星车折展工作模式及蠕动行进工作模式。火星车折展和蠕动行进过程当中,离合器不工作,通过张角调节机构的运动完成,如图2、图3所示。

图2 火星车折展工作模式Fig.2 Folding and opening operating mode

图3 蠕动行进工作模式Fig.3 Inching operating mode

(2)抬轮工作模式,可分别将前、中、后轮抬起。前、中、后轮抬起的过程分别为将车体质心调节到中轮和后轮、后轮和前轮、中轮和前轮之间,锁死离合器,调节主摇臂张角,抬起相应车轮,如图4(a)、图4(b)、如图4(c)所示。

图4 三种抬轮工作模式Fig.4 Three kinds of wheel lifting operating mode

3 主动悬架运动学建模

为研究主动运动过程中,火星车悬架各部分的运动关系,对主动悬架进行运动学建模。定义车厢离地间隙为h0时车体的位姿为标称位姿,定义火星车首次展开至标称位姿时在世界坐标系中的位置为标称位置,此时刻为标称时刻。

采用Denavit与Hartenberg提出的DH模型建立主动主副摇臂悬架的单侧DH坐标系,如图5所示(左侧悬架)。图5(a)定义了主动悬架的DH坐标系,D为差动器坐标系,O为车厢质心坐标系,标称时刻xO、xD轴水平指向车后,zO、zD轴指向火星车左侧。A1、A2、A3分别为左侧后、中、前轮轮心坐标系,ρ为主副摇臂铰接点坐标系,这4个坐标系的方向均按照DH坐标系的定义法则[7]定义。W为世界坐标系,即与大地固连的坐标系,标称时刻,世界坐标系原点在地面上车轮1正后方,距离轮1轮心r,即轮1轮心在世界坐标系中坐标为 (r,r,0),r为车轮半径,xW轴指向车前,zW轴指向火星车左侧[6]。图5(b)定义了车轮i(i=1,2,3)的固连坐标系Ais,在标称位置时,xAis轴水平指向车前,zAis轴指向火星车左侧。以上坐标系均为右手坐标系。

图5 左侧悬架的DH坐标系Fig.5 DH coordinate frames for rover’s left side

主动悬架杆件长度及相对角度的定义见图6。图6中引入了辅助线L1、L2,设定直线L1与左侧差动轴固连,当悬架在标称位置时,该直线竖直向下;直线L2始终垂直于前轮、中轮轮心连线。l1、l2、l3、l4为主动悬架四个杆件杆长,η1、η2、η3、η4为标称时刻各杆件与辅助线L1、L2夹角,θ1、θ2、θ3为运动过程中各车轮转角,ξ1、ξ2为运动过程中主摇臂长臂、短臂与车厢夹角变化量,ρ1为副摇臂相对主摇臂夹角变化量。

由此,便可利用齐次阵之间的转换关系,求出各DH坐标系在世界坐标系中的位置及转角。

图6 DH参数中物理量示意图Fig.6 Physic Values in DH Parameters

4 主动悬架的优化计算

主动悬架的优化是多目标优化问题,根据对主动悬架工作模式的需求,通过建立运动学及准静力学模型,对传统主副摇臂悬架进行尺寸优化,使其符合主动悬架的需求。

4.1 优化参数

优化参数以标称时刻的位姿为基础,优化悬架各杆件长度,及杆件与车厢的夹角,即优化图6中尺寸参数:

(1)

式中:x0为车厢质心到差动轴的水平距离;其余各参数的物理意义见图6。

4.2 主动悬架优化目标

主动悬架优化包括3个目标:①车厢俯仰角最小,②抬轮工作模式抗倾翻力矩最大,③抬轮工作模式离合器作用力矩最小。

4.2.1 车厢俯仰角最小

由于张角调节机构采用齿轮系,对主摇臂长臂和主摇臂短臂相对差动轴转速进行成比例调节,这样的调节方法,在火星车折展工作模式及蠕动工作模式中,将带来车厢的俯仰。若俯仰过大将产生车厢触地危险,不利于设备工作。在设计过程中,应深入设计杆件长度,使主动工作模式调节带来的俯仰角最小。

由DH坐标系,可求得车厢俯仰角τ与主摇臂长臂角度变化量ξ1的关系为

(2)

由此,设计优化目标函数为

(3)

即,优化目标为

(4)

式中:ξ1(max)、ξ1(min)分别为主摇臂长臂角度变化量ξ1的最大、最小值。

4.2.2 抬轮工作模式抗倾翻力矩最大

抬轮工作模式的抗倾翻力矩是指,前轮和后轮抬升后,使火星车抬起的前轮或后轮落下而使未抬起的后轮或前轮抬起的最小力矩。由火星车的抬轮方法可知,抬轮工作模式的抗倾翻力矩的主要影响因素为差动轴相对于中轮的水平位移,因而将差动轴相对于中轮的水平位移最长作为优化目标。

由DH坐标系可得,差动轴移动至中、后轮之间,距离中轮最远时,相对于中轮的最大水平位移为

max(DXrear)=

(5)

差动轴移动至中、前轮之间,相对中轮最远时,相对于中轮的最大水平位移为

(6)

差动轴整体相对于中轮移动的最大位移为

(7)

式(5)、(6)中:l2、l3、η2、η3的物理意义见图6;ρ1是主摇臂短臂与副摇臂间夹角变化量,是主摇臂长臂相对差动轴的角度变化量ξ1的函数ρ1(ξ1),ξ1(min)、ξ1(max)分别为ξ1的最小值和最大值;h0为标称位姿下火星车车厢离地间隙。

目标函数:f2(X)=DXmax;优化目标:maxf2(X)=DXmax。

4.2.3 抬轮工作模式离合器作用力矩最小

为使主动悬架工程可实现性好,离合器器件选择容易,抬轮工作模式安全,要求在抬轮工作模式下主副摇臂铰接点离合器作用力矩最小。

由于火星车运动速度较慢,因此,可以用准静力学对火星车受力情况进行分析。由准静力学分析可得,离合器受力矩最大值将产生在前轮离开地面时。由DH坐标及准静力学分析可得前轮抬起时离合器最大力矩为

(8)

式中:N2为前轮离开地面时中轮所受地面支撑力,可由DH坐标及准静力学分析求得,Gwh为车轮在火星上所受重力,其余各量的物理意义见图6。

目标函数:f3(X)=Mchor,max;优化目标:minf3(X)=Mchor,max。

4.2.4 多目标函数的建立

优化目标中既有最大值优化也有最小值优化,为方便优化目标的进一步处理,将所有优化目标转换为最小值优化,即优化目标二变更为

(9)

采用加权函数法进行多目标优化,取目标函数为

(10)

式中:wj(j=1,2,3)为第j个优化目标的加权因数。

为使多个优化目标具有相同的量纲和量级,而不至于在优化计算过程中由于数值差距过大而过早收敛于某一个优化目标,加权因数选择为各个目标的单目标优化最优值,即

(11)

4.3 约束条件

为满足火星车设计及主动工作模式需求,将水平地面车轮载荷均衡、火星车收拢尺寸小于收拢包络、静态稳定角满足火星环境需求等指标作为优化约束条件,以保证火星车的性能和设计要求。约束条件如下:

(1)车轮触地约束:l1cosη1=l2cosη2+l3cosη3,l1cosη1=l2cosη2+l4cosη4;

(2)车轮载荷均衡约束:2(l2sinη2-x0)=l1sinη1+x0,l3sinη3=l4sinη4;

(3)差动轴高度约束:hdiff,min≤l1cosη1+r≤hdiff,max;

(4)差动轴竖直行程约束:l2cosη2+l2≥h0;

(6)静态稳定角约束:l1sinη1+x0≥hc,l2sinη2+l4sinη4-x0≥hc;

其中,hdiff,min和hdiff,max分别为在车厢包络尺寸约束下标称位姿差动轴高度可取得的最小值和最大值;Le为收拢状态水平方向最大包络尺寸;hc为标称位姿下车厢质心的高度;其余各量物理意义见图6。

在此算例中共有4个等式对优化参量取值进行约束,可以将等式约束转换为各参量间关系,建立关系方程,将其中4个参量转换为其余参量的函数,从而消去4个优化参量,对优化问题进行简化。

对于不等式约束,采用惩罚函数法对约束进行处理[8]。

4.4 优化结果

火星车主动悬架的优化目标函数关系式复杂,且存在不可导点,不能用梯度法等解析法对该问题进行优化;其复杂的约束条件,使得利用已有信息和再生信息进行迭代搜索的直接法受初值影响大,更易收敛为局部极值而非最优值。因而,选用遗传算法解决火星车主动悬架的优化问题[9-10]。

对火星车主动悬架的优化采用MATLAB编程实现,优化的算法流程如图7。优化结果为

(12)

式中:l10、l20、l30、l40分别为各杆件优化前的杆长,单位为mm;η10、η20、η30、η40分别为优化前标称位姿时各杆件与竖直方向的夹角,单位为(°);x00为优化前车厢质心相对于差动轴的水平距离,单位为mm。

为方便后续表达,将优化后的参数向量X中的各个分量对应命名如下:

(13)

图8中列出了计算过程中,每代的多目标函数值优化结果。最终得到优化结果的结构简图如图9所示。

图7 遗传算法流程图Fig.7 Genetic optimization arithmetic process

图8 多目标函数值变化曲线Fig.8 Multi-objects function value course curve

图9 优化后的主动悬架结构简图(实线部分)Fig.9 Active suspension after optimization(real line part)

表1 优化前后优化目标值对比

优化前后,抬轮倾翻力仿真结果如图2所示。经过ADAMS仿真表明,优化前的悬架前轮无法稳定抬起;后轮抬起10cm时,使火星车倾翻的力矩为15N·m。优化后的主动悬架,前轮抬起10cm时,使火星车倾翻的力矩为38N·m;后轮抬起10cm时,使火星车倾翻的力矩为53N·m。优化后的主动悬架抬轮工作模式较未优化的悬架稳定性大为提升,且在火星表面倾翻力矩较大的松软沙地上,车轮受到的转矩一般为10~20N·m,表明该优化结果可以保证抬轮后火星车的正常行驶。

表2 抬轮倾翻力仿真结果

4.5 灵敏度分析

在实际工程中,火星车悬架的生产和装配都会产生误差,因此,需要对火星车各尺寸的变化对优化目标的影响程度进行分析,分析方法采用灵敏度分析法,对于影响较大的尺寸参数,在制造及装配过程中应对其误差限进行严格控制。

在尺寸参数向量X的第i个分量xi有微小变化量Δxi时,分量xi对多目标函数F(X)的灵敏度为

(14)

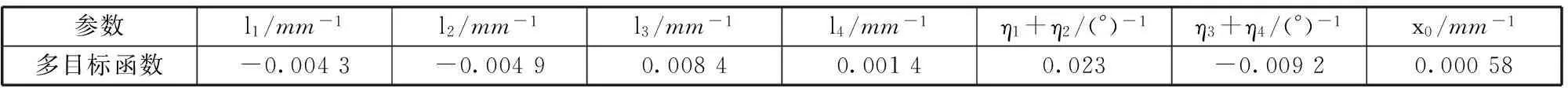

计算得各尺寸参量对多目标函数影响的灵敏度见表3。

表3 尺寸灵敏度

表3给出了各尺寸参数对多目标函数的影响情况。比较各长度参数l1、l2、l3、l4、x0对多目标函数的影响可发现:l3对多优化目标的影响最大,灵敏度达到0.008 4mm-1,x0对多优化目标的影响最小,灵敏度仅为0.000 58mm-1。说明若考虑对俯仰角、抗倾翻力矩和离合器所受力矩的综合优化结果进行控制,应严格控制l3的尺寸。仿真结果表明:当l3控制在[l3,op-1.2 mm,l3,op+0.8 mm]区间内时,可将多目标函数的增量控制在0.006以内。比较尺寸参数(η1+η2)和(η3+η4)对多目标函数的影响可发现η1+η2(即标称位姿下主摇臂长臂和短臂间夹角)对综合优化结果影响最大,灵敏度达到0.023 0(°)-1。当(η1+η2)控制在[η1,op+η2,op-0.4°,η1,op+η2,op+0.2°]以内时,可将多目标函数的增量控制在0.006以内。

5 结论

(1)本文通过对火星车悬架杆件长度及夹角等尺寸参数的优化,在满足水平地面车轮载荷均衡、火星车收拢尺寸小于收拢包络、静态稳定角满足火星环境需求等约束条件下,实现了在火星车主动运动过程中运动平顺性(车体俯仰角变化范围为[-0.87°,0.89°]),抬轮稳定性(抬轮抗倾翻力矩最小为38 N·m),和主副摇臂铰接点处离合器所受力矩不大于127 N·m的综合优化目标。

(2)经过灵敏度分析可得,尺寸参数中,与中轮连接的副摇臂杆件长度l3的变化对多目标优化结果的影响较大,因而应对l3进行较为严格的限制,应限制在[l3,op-1.2 mm,l3,op+0.8 mm]范围内,其中l3,op为l3优化后的尺寸。

(3)各夹角参数中,标称位姿下主摇臂长、短臂间夹角(η1+η2)的变化对多目标优化结果的影响较大,因此应将其限制在[η1,op+η2,op-0.4°,η1,op+η2,op+0.2°]的范围内,其中(η1,op+η2,op)为(η1+η2)优化后的尺寸。

)

[1]侯绪研,高海波,胡明,等. 基于越障性能的六轮摇臂式月球探测车悬架尺寸优化设计[J]. 宇航学报,2008,29(2): 420-425

HouXuyan,GaoHaibo,HuMing,etal.Optimaldesignofsuspension'sdimensionsforsix-wheeledrockerlunarroverbasedonclimbingobstaclecapability[J].JournalofAstronautics,2008,29(2): 420-425 (inChinese)

[2]李博. 六轮摇臂式探测车单驱动可折展悬架设计与仿真分析[D]. 哈尔滨: 哈尔滨工业大学,2011: 18-29

LiBo.Designandsimulationanalysisforfolded-deployedsuspensionofsingledrivesix-wheeledrocker-bogieexplorerover[D].Harbin:HarbinInstituteofTechnology,2011: 18-29 (inChinese)

[3]李所军. 月球探测车摇臂悬架设计参数优化与折展实验研究[D]. 哈尔滨: 哈尔滨工业大学,2009: 39-52

LiSuojun.Designparametersoptimizationanddeploymentexperimentstudyoftherockey-bogiesuspensionforlunarexplorationrover[D].Harbin:HarbinInstituteofTechnology,2009: 39-52 (inChinese)

[4]陶建国. 串联多关节悬架六轮月球车移动系统及其关键技术研究[D]. 哈尔滨:哈尔滨工业大学,2009: 25-28

TaoJianguo.Researchonsix-wheeledrovermobilesystemrovermobilesystemwithseriesmulti-articulatedsuspensionanditskeytechnology[D].Harbin:HarbinInstituteofTechnology,2009: 25-28 (inChinese)

[5]PaulSSchenker,TerryLHuntsberger,PaoloPirjanian,etal.Planetaryroverdevelopmentssupportingmarsexploration,samplereturnandfuturehuman-roboticcolonization[J].AutonomousRobots,2003,14(2/3): 103-126

[6]陶灼,陈百超. 火星车在松软地面上的蠕动步态研究[J]. 航天器环境工程,2016,33(2): 262-269

TaoZhuo,ChenBaichao.ResearchoninchinglocomotionofaMartianroveronloosesoil[J].SpacecraftEnvironmentEngineering,2016,33(2): 262-269 (inChinese)

[7]JorgeAngeles.Fundamentalsofroboticmechanicalsystems[M].NewYork:Spriger-Verlag,2003: 74-80

[8]李志锋. 机械优化设计[M]. 北京:高等教育出版社. 2011: 130-139

LiZhifeng.Mechanismoptimizationdesign[M].Beijing:HigherEducationPress. 2011.3: 130-139 (inChinese)

[9]王丽丽,刘志全,吴伟仁,等. 钻取式自动采样机构螺旋钻杆结构参数的多目标优化[J]. 宇航学报,2015,36(6): 723-730

WangLili,LiuZhiquan,WuWeiren,etal.Multi-objectiveoptimizationofdrillstem’smotionparameteroflunarautomaticdrillsamplingmechanism[J].JournalofAstronautics,2015,36(6): 723-730 (inChinese)

[10]倪昂修,张宇飞,陈海昕.NSGA-Ⅱ算法的改进及其在多段翼型缝道参数优化中的应用[J]. 空气动力学学报,2014,32(2): 252-257

NiAngxiu,ZhangYufei,ChenHaixin.AnimprovementtoNSGA-Ⅱalgorithmanditsapplicationinoptimizationdesignofmulti-elementairfoil[J].ActaAerodynamicaSinica,2014,32(2): 252-257 (inChinese)

(编辑:张小琳)

Optimization of Geometric Parameters for Martian Rover Active Suspension

TAO Zhuo CHEN Baichao JIA Yang

(Beijing Institute of Spacecraft System Engineering,Beijing 100094,China)

The terrain on Martian is complex,leading difficulty for Martian rover to move. In order to improve performance of Martian rover mobility,Martian rover of China has been designed with active articulateness on the base of rocker-bogie suspension,and gained an active suspension. The active suspension is a new kind of suspension,which has its own special requirements. In order to minimize the body pitch,maximize the anti-tilting moment of wheel lifting operating mode and minimize the torque of the clutch between rocker and bogie,by selecting these three parameters as optimization objects,parameters of the suspension has been optimized. Because of the complex optimization function and the complex multi-constraints,genetic optimization has been selected as optimization method. The solution has been given,correlative simulations have been done,and the sensitivity of each suspension parameter has been analyzed.

Martian rover; active suspension; kinematics; quasi-state force theory; genetic optimization

2015-12-02;

2016-11-11

陶灼,女,硕士,研究方向为飞行器总体设计。Email:taozhuo90@foxmail.com。

V448.2

A

10.3969/j.issn.1673-8748.2016.06.008