冷喷涂CoNiCrAlY涂层在Na2SO4熔盐中的热腐蚀行为

2016-12-28张林伟王全胜宁先进

张林伟,王 鲁,王全胜,陆 磊,宁先进

(1 江西省科学院 应用物理研究所,南昌 330029;2 北京理工大学 材料学院,北京 100081)

冷喷涂CoNiCrAlY涂层在Na2SO4熔盐中的热腐蚀行为

张林伟1,2,王 鲁2,王全胜2,陆 磊1,宁先进2

(1 江西省科学院 应用物理研究所,南昌 330029;2 北京理工大学 材料学院,北京 100081)

(1 Institute of Applied Physics,Jiangxi Academy of Science,

Nanchang 330029,China;2 School of Materials Science and Engineering,

利用冷喷涂技术制备CoNiCrAlY涂层,并对涂层进行了真空预氧化处理。结合X射线衍射,扫描电镜,能谱分析等方法研究预氧化处理前后的CoNiCrAlY涂层在900℃的Na2SO4熔盐中的热腐蚀行为。结果表明:冷喷涂CoNiCrAlY涂层含氧量为0.12%(质量分数),孔隙率小于0.28%(体积分数)。真空预氧化处理在涂层表面生成厚约0.26μm连续、致密的α-Al2O3氧化膜;喷涂态涂层和预氧化涂层在热腐蚀150h后表面均生成了以α-Al2O3为主的致密连续氧化膜,保护了基体免受腐蚀破坏;真空预氧化处理有效减缓了S和O等元素向涂层内扩散的速率,从而提高了涂层的抗Na2SO4熔盐热腐蚀性能; 高温热腐蚀对涂层的破坏作用远大于高温氧化。在相同温度下,涂层在单一Na2SO4熔盐中腐蚀时,Al的消耗速率约为高温氧化时的2倍。

MCrAlY涂层;热腐蚀;冷喷涂;真空预氧化;高温氧化

在含有Na2SO4,NaCl和V2O5等腐蚀介质的服役环境中,当燃气轮机热端部件的工作温度低于950℃时,会出现腐蚀介质沉积引起的热腐蚀。与常见的高温氧化相比,热腐蚀使热端部件的失效速率大为增加。为保证燃气轮机的安全稳定运行,除改进高温合金的成分、制备工艺和工件设计外,使用高温防护涂层是一种有效的办法。MCrAlY涂层是目前应用和研究最为广泛的高温防护涂层之一[1-5]。

目前,MCrAlY涂层制备通常采用真空等离子喷涂(Vacuum Plasma Spraying ,VPS)、超音速火焰喷涂(High-Velocity Oxygen-Fuel Spraying, HVOF)和电子束辅助物理气相沉积(Electron Beam Physical Vapor Deposition, EB-PVD)等方法。VPS和EB-PVD制备的涂层致密,与基体结合强度高,但其成本较高,且工件尺寸受真空室大小的限制。HVOF虽然成本较低,但其制备的涂层含氧量相对较高,且涂层的致密度也不如VPS和EB-PVD高。近年来发展起来的冷喷涂技术可实现固态粒子在低温、高速下沉积,所制备涂层具有氧含量低、致密度高的特征,因此被认为是最有潜力的MCrAlY涂层制备技术之一[5]。现有研究表明[6-10],冷喷涂的MCrAlY涂层展现出良好的抗高温氧化性能,但对其抗热腐蚀性能的研究报道不多。本研究利用冷喷涂技术制备了MCrAlY涂层,分析了涂层的组织结构特征,并对涂层进行真空预氧化处理,考察了涂层在900℃的Na2SO4熔盐中的热腐蚀行为。

1 实验方法

实验用基体材料为镍基高温合金GH49,其名义成分(质量分数/%,下同)为9.5~11.0 Cr,14.0~16.0 Co,5.0~6.0 W,4.5~5.5 Mo,3.7~4.4 Al,1.4~1.9 Ti,余量为Ni。实验用喷涂粉末为商用CoNiCrAlY粉末,名义成分为32Ni,21Cr,8Al,0.5Y,余量为Co,粉末平均粒径为11.25μm。喷涂设备采用冷喷涂设备(KM-CDS 3.2),工作气体为氦气,入口压力与温度分别为620kPa和520℃,喷涂距离为10mm,送粉率为18g·min-1。喷涂完成后,将试样置于真空热处理炉中在1050℃下进行预氧化处理,保温时间为4h,真空压强为10-3Pa。将喷涂态涂层和真空热处理(Vacuum Heat Treatment, VHT)涂层在900℃下进行涂盐热腐蚀实验,盐成分为Na2SO4,涂盐量为3~4mg/cm2,每隔10h取出冷却至室温,于沸水中洗去盐膜,然后重新涂盐。采用LECO TC-436 氧氮分析仪测定涂层中的氧含量;采用附带能谱仪(EDS)的FEI Quanta 200F场发射扫描电镜(SEM)对涂层腐蚀前后表面和截面形貌进行观察和成分分析;用BRUKER D8 Advance X射线衍射仪(XRD)对涂层腐蚀前后的产物进行物相分析;用Image-pro plus6.0图像分析软件测定涂层孔隙率和氧化膜、腐蚀层厚度。

2 结果与分析

2.1 涂层微观结构表征

图1为预氧化前后CoNiCrAlY涂层的截面形貌。从图1(a)可以看出,喷涂态涂层无明显氧化物夹杂且孔隙率较低。经测定,喷涂态涂层的含氧量为0.12%,略高于喷涂粉末的含氧量0.076%,表明粉末在喷涂过程中基本未发生氧化。定量金相分析结果表明其孔隙率小于0.28%(体积分数),涂层致密度较高,其原因在于高速粒子碰撞基体或已沉积涂层表面时,颗粒发生了夯实致密化效应[11]。从图1(b)可以看出,真空预氧化处理在涂层表面形成了致密、连续、均匀的氧化膜。统计结果表明,氧化膜平均厚度为0.26μm。经XRD和拉曼荧光光谱分析可知,此氧化膜为α-Al2O3(图2)。图1(b)结合EDS和XRD(图2)分析可以发现,预氧化处理后,涂层从单一的γ-matrix Co-Ni-Cr 固溶体单相结构转变为γ-matrix Co-Ni-Cr 固溶体和β-(Ni,Co)Al金属间化合物双相结构,其中灰色物质为金属间化合物,基体相为固溶体。

图1 涂层截面形貌 (a)喷涂态涂层;(b)真空预氧化涂层

图2 涂层XRD衍射图

2.2 熔盐热腐蚀性能

2.2.1 涂层腐蚀表面产物和形貌

图3为喷涂态涂层和预氧化涂层腐蚀150h后表面产物的XRD谱图。腐蚀150h后,两种涂层表面的腐蚀产物均为α-Al2O3和尖晶石氧化物。

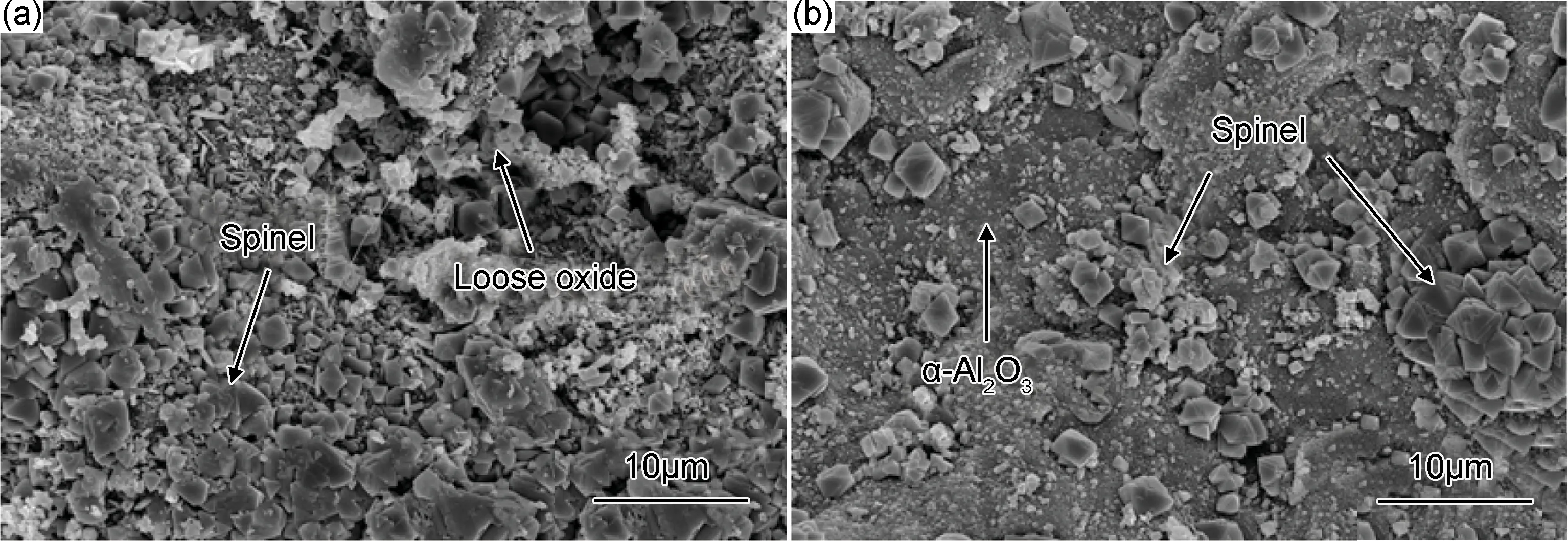

图4为喷涂态涂层和预氧化涂层腐蚀150h后的表面形貌。腐蚀150h后,两种涂层表面产物均以α-Al2O3为主,同时还有一定量的尖晶石氧化物,这与图3的XRD结果相对应。喷涂态涂层局部出现疏松腐蚀产物,而预氧化涂层表面氧化膜则无明显开裂和剥落。

图3 涂层腐蚀150h后表面产物的XRD衍射图

图4 涂层腐蚀150h后表面形貌图 (a)喷涂态涂层;(b)预氧化涂层

2.2.2 涂层腐蚀后截面形貌

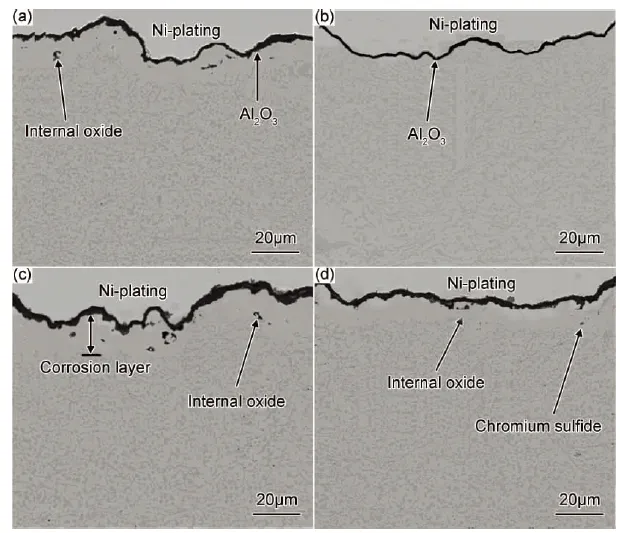

图5为喷涂态涂层和预氧化涂层腐蚀100h和150h后的截面形貌。腐蚀100h后,预氧化涂层内部无腐蚀产物出现,而喷涂态涂层在连续氧化膜下方开始出现黑色和灰色点状腐蚀产物。EDS分析表明,黑色物质为Al的氧化物(主要为Al2O3),灰色物质为硫化物。当腐蚀时间增加到150h后,两种涂层内部均出现腐蚀产物。同时,涂层表面均生成以α-Al2O3为主的连续氧化膜,且氧化膜无明显开裂和剥落。在热腐蚀过程中,MCrAlY涂层主要通过在表面形成保护性的Al2O3膜阻止O和S的快速侵入,从而延缓热腐蚀进程。在腐蚀开始阶段,预氧化处理在涂层预制的氧化膜将熔盐与涂层隔开,使涂层内部免遭腐蚀,因此腐蚀100h后,预氧化涂层中仍无腐蚀产物产生(图5(b))。相对应的是,腐蚀100h后,喷涂态涂层内部已出现少量腐蚀产物(图5(a))。随着腐蚀时间的延长,根据酸碱熔融理论[12,13],熔盐的碱度将增加,Al2O3膜发生溶解,氧化膜的溶解有利于O和S的内扩散,从而导致腐蚀150h后预氧化涂层内部也出现了少量硫化物和氧化物(图5(d))。值得指出的是,腐蚀150h后,两种涂层表面均生成连续、致密的Al2O3膜,同时还可提供大量的Al以维持Al2O3膜的完整性,预计涂层还有较长的抗Na2SO4熔盐热腐蚀寿命。

图6为预氧化涂层腐蚀150h后边缘区域的截面形貌。腐蚀150h后,基体合金遭受了严重的热腐蚀,腐蚀层包括厚度约400~600μm的多孔层和厚度约200μm的内氧化和内硫化层。而预氧化涂层出现两种组织形态,离基体稍远的涂层几乎不发生腐蚀,而靠近基体的涂层内部出现了较多的腐蚀产物,越靠近基体涂层腐蚀深度越大(约为400μm)。本实验所用的基体合金GH4049中Al和Cr含量都较低,在热腐蚀过程中,其表面无法形成连续的保护性氧化膜,O和S能大量侵入基体内部从而使基体遭受严重的热腐蚀破坏。受基体的影响,涂层侧面的氧化膜容易开裂和剥落。保护性氧化膜一旦发生剥落,周围环境中的O和S将大量侵入,从而使涂层发生内氧化和内硫化。从以上结果可以看出,基体合金自身基本不具备抗热腐蚀能力,MCrAlY涂层的腐蚀防护效果直接影响其服役寿命。热腐蚀过程中,MCrAlY涂层主要通过β相中富含的Al扩散至涂层表面生成Al2O3膜从而保护基体免遭快速腐蚀破坏。因此,涂层中Al含量的消耗速率在一定程度上决定了涂层的抗热腐蚀寿命。

图7为喷涂态涂层和预氧化涂层贫Al区厚度随热腐蚀时间变化的曲线(涂层边缘区域受基体影响较大,不在测量范围之内)。可以看出,腐蚀的前100h内,两种涂层的贫Al区厚度增加都较为缓慢,其中预氧化涂层增加较缓慢,这是因为预氧化涂层在前100h内没有发生内氧化和内硫化,涂层中Al含量的减少只是由于表面氧化膜厚度的增加。当腐蚀时间延长到150h后,两种涂层的贫Al区厚度都大幅增加,分别为(9.96±0.74)μm和(8.74±0.49)μm。涂层中Al元素的消耗途径主要有:(1)通过和周围环境中的氧气反应形成保护性氧化膜;(2) 腐蚀过程中的内氧化。腐蚀150h后,两种涂层内部都发生一定程度的内氧化,内 氧化消耗了涂层中大量的Al,导致Al贫化区厚度大幅增加。以上结果表明,预氧化处理能有效延缓O和S向涂层内侵入的速率,从而减少涂层中Al的消耗,提高涂层的抗热腐蚀性能。

图5 涂层腐蚀后截面形貌 (a)100h,喷涂态涂层;(b)100h,预氧化涂层;(c)150h,喷涂态涂层;(d)150h,预氧化涂层

图6 预氧化涂层腐蚀150h后边缘区域的截面形貌

图7 涂层腐蚀层厚度随时间变化曲线

作为对比,考察了喷涂态涂层和预氧化涂层在900℃下静态空气中的恒温氧化行为。图8为两种涂层氧化150h后的截面形貌。氧化150h后,两种涂层表面都生成连续、致密的Al2O3膜。经测量,氧化膜厚度分别为(1.42±0.09)μm和(0.98±0.08)μm。对比涂层的热腐蚀形貌,可发现:(1)氧化膜厚度相差较大。以喷涂态涂层为例,涂层在单一Na2SO4中腐蚀150h后表面氧化膜厚度约为高温氧化后的2倍;(2)Al贫化区的厚度相差较大。高温氧化过程中,涂层中的Al消耗只用于形成表面氧化膜,而在熔盐腐蚀过程中,涂层内部氧化物的形成也会消耗大量的Al。以喷涂态涂层为例,涂层在单一Na2SO4中腐蚀150h后Al贫化区厚度约为高温氧化后的2倍。

图8 涂层在900℃下氧化150h后的截面形貌图 (a)喷涂态涂层;(b)预氧化涂层

以上事实说明,高温热腐蚀能以数倍的速率消耗涂层中的有益元素Al,对涂层的破坏作用远大于高温氧化。

3 结论

(1) 冷喷涂CoNiCrAlY涂层含氧量为0.12%,略高于喷涂粉末的含氧量0.076%。涂层致密度高,孔隙率小于0.28%。真空预氧化在涂层表面制备了致密、连续、均匀的α-Al2O3氧化膜,氧化膜平均厚度约为0.26μm。

(2) 热腐蚀150h后,喷涂态涂层和真空预氧化涂层表面都生成以α-Al2O3为主的连续氧化膜,两种涂层都发生内氧化和内硫化。真空预氧化处理有效地减缓S和O元素向涂层内扩散的速率,从而提高了涂层的抗Na2SO4熔盐热腐蚀性能。

(3) 高温热腐蚀对涂层的破坏作用远大于高温氧化。在相同温度下,涂层在单一Na2SO4熔盐中腐蚀时,Al的消耗速率约为高温氧化时的2倍。

[1] RABIEI A, EVANS A G. Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coating [J]. Acta Materialia,2000,48(15):3963-3976.

[2] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications[J]. Science, 2002, 296(5566): 280-284.

[3] NICHOLLS J R. Advance in coating design for high-performance gas turbines[J]. MRS Bull, 2003, 28(9): 659-670.

[4] 杜仲, 王全胜, 柳彦博, 等. 真空预氧化处理对热障涂层静态氧化行为的影响[J]. 航空材料学报, 2015, 35(5): 27-31.

DU Z, WANG Q S, LIU Y B, et al. Effect of vacuum pre-oxidation treatment on oxidation behavior of thermal barrier coating[J]. Journal of Aeronautical Materials, 2015, 35(5): 27-31.

[5] 张新格, 邓畅光, 邓春明,等. NiCrAlY涂层抗氧化性及氧化过程中的微观结构演变[J]. 航空材料学报, 2015, 35(5): 21-26.

ZHANG X G, DENG C G, DENG C M, et al. Oxidation resistance of NiCrAlY coating and evolution of microstructures during oxidation[J]. Journal of Aeronautical Materials, 2015, 35(5): 21-26.

[6] ASSADI H, GARTNER F, STOLTENHOFF T, et al. Bonding mechanism in cold gas spraying[J]. Acta Materialia, 2003, 51(15): 4379-4394.

[7] RICHER P, YANDOUZI M, BEAUVAIS L, et al. Oxidation behaviour of CoNiCrAlY bond coats produced by plasma, HVOF and cold gas dynamic spraying [J]. Surface and Coatings Technology, 2010, 204(24): 3962-3974.

[8] CHEN W R, IRISSOU E, WU X, et al. The oxidation behavior of TBC with cold spray CoNiCrAlY bond coat [J]. Journal of Thermal Spray Technology, 2011,20(1-2):132-138.

[9] ZHANG Q, LI C J, LI C X, et al. Study of oxidation behavior of nanostructured NiCrAlY bond coatings deposited by cold spraying [J]. Surface and Coatings Technology, 2008, 202(14):3378-3384.

[10] 张林伟, 王鲁, 王全胜, 等. 真空预氧化对冷喷涂NiCoCrAlY涂层氧化行为的影响[J]. 材料工程, 2014, (1): 1-5,29.

ZHANG L W, WANG L, WANG Q S, et al. Effect of vacuum pre-oxidation on oxidation behavior of NiCoCrAlY coating prepared by cold spray[J]. Journal of Materials Engineering, 2014, (1): 1-5,29.

[11] STEENKISTE T H V, SMITH J R, TEETS R E. Aluminum coating via kinetic spray with relatively large powder particles [J]. Surface and Coatings Technology, 2002, 154(2-3): 237-252.

[12] GOEBE J A, PETTIT F S. Na2SO4-induced accelerated oxidation (hot corrosion) of nickel[J] . Metallurgical Transactions, 1970, 1(7):1943-1954.

[13] RAPP R A. Hot corrosion of materials: a fluxing mechanism?[J]. Corrosion Science, 2002,44(2):209-221.

--------------------●

Hot Corrosion Behavior of Cold-sprayed CoNiCrAlY Coating in Na2SO4Salt

ZHANG Lin-wei1,2,WANG Lu2,WANG Quan-sheng2,LU Lei1,NING Xian-jin2

Beijing Institute of Technology,Beijing 100081,China)

CoNiCrAlY coatings were prepared by cold spray process. After deposition, the pre-oxidation treatment of the coating was performed by vacuum heat-treatment. The microstructure and phase constituent of coating were characterized by XRD, SEM and EDS. The hot corrosion behavior of as-sprayed and pre-oxidized CoNiCrAlY coatings in molten Na2SO4at 900℃ was also studied. The results show that the as-sprayed coating presents a dense structure with low porosity (less than 0.28%, volume fraction) and low oxygen content (0.12%, mass fraction). Vacuum pre-oxidation treatment forms a continuous and dense α-Al2O3layer on the coating surface, with an average thickness of about 0.26μm. As-sprayed and pre-oxidized coatings can protect the substrate from hot corrosion due to the formation of a continuous and dense α-Al2O3layer. Moreover, the vacuum pre-oxidation treatment can alleviate the diffusion of S and O into coating, and thus the hot corrosion resistance of coating is improved. The damage of hot corrosion plays a more important role than high temperature oxidation. When corrosion in single Na2SO4molten salt with the same temperature, the consumption speed of Al is two times of that in high temperate oxidation

MCrAlY coating;hot corrosion;cold spray;vacuum pre-oxidation;high temperature oxidation

10.11868/j.issn.1001-4381.2016.11.007

TG174.422

A

1001-4381(2016)11-0045-06

江西省科技支撑计划项目资助(20151BBB50264);江西省对外科技合作计划项目资助(20151BDH80002);江西省自然科学基金项目资助(20161BAB216147)

2015-01-05;

2016-07-20

宁先进(1974-),男,博士,主要从事冷喷涂涂层制备与性能研究,联系地址:北京理工大学材料学院(100081),E-mail:nxj@bit.edu.cn