330MW机组锅炉能耗诊断及节能分析

2016-12-26刘志华郭松涛

刘志华 武 岳 郭松涛

(中国大唐集团科学技术研究院有限公司西北分公司 西安 710065)

330MW机组锅炉能耗诊断及节能分析

刘志华 武 岳 郭松涛

(中国大唐集团科学技术研究院有限公司西北分公司 西安 710065)

对某自备电厂330MW机组锅炉进行了节能诊断试验。通过对锅炉效率、空预器漏风、辅机耗电率等进行现场测试,分析了影响机组运行经济性的主要能耗损失及其产生的原因,并从运行调整着手提出该机组锅炉系统的节能降耗措施。

330MW 锅炉 能耗诊断 节能分析

按国家《煤电节能减排升级与改造行动计划(2014~2020年)》的要求,到2020年,现役燃煤发电机组改造后平均供电煤耗低于310g/kW·h。由此,火力发电企业经营压力日益加大,节能工作变得越来越重要。为评估火力发电企业节能工作状况,能源利用水平和存在的问题,对某自备电厂330MW机组锅炉进行了系统的能耗诊断工作,分析了锅炉系统的主要能耗损失及其产生的原因,并从运行调整方面出发提出节能降耗的措施。

1 设备概况

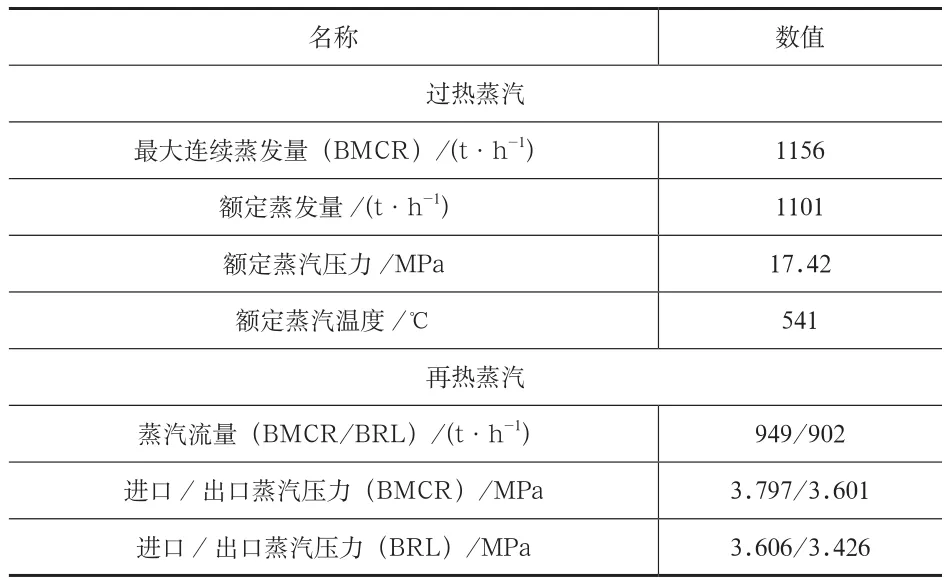

锅炉为东方锅炉厂生产的DG1156/17.5-II6型亚临界压力、自然循环、四角切向燃烧方式,单炉膛,一次再热,平衡通风,锅炉紧身封闭,固态排渣,全钢架悬吊结构∏型汽包锅炉。制粉系统采用5套中速磨煤机、正压直吹式冷一次风机系统,MCR工况下4套运行,1套备用。每台磨煤机对应4根一次风管,共20只燃烧器。锅炉尾部细烟道布置两台三分仓回转式空气预热器。一次风机是豪顿华公司制造的单吸双支承离心式一次风机。送风机是由上海鼓风机有限公司制造的动叶可调轴流通风机。引风机是由成都电力机械厂生产的AN系列轴流通风机,锅炉除渣采用干式风冷钢带机除渣装置。除尘系统设置两台双室四电场干式静电除尘器。

表1 锅炉主要参数

?

表2 锅炉热力特性

2 诊断方法

通过能耗诊断试验,测试、计算热力系统各设备性能数据,掌握机组真实能耗水平,定量分析影响机组供电煤耗的因素和影响程度,得出机组能耗的损失分布及主要原因,并与机组设计值和同类型机组进行对比[1]。明确下一步节能降耗工作的方向和重点,并有针对性地提出节能降耗的技术途径与实施方案,同时预测分析各项改造后机组的能耗水平,以方便电厂结合检修工作,选择性开展节能技改工作,并指导电厂优化运行和设备维护工作,推动电厂节能降耗目标的实现。

2.1 试验标准

本次试验参考以下标准:

1)GB 10184—88《电站锅炉性能试验规程》。

2)ASME PTC 4.1《锅炉机组性能试验规程》。

3)DL/T 467—2004《电站磨煤机及制粉系统性能试验》。

4)DL/T 904—2004《火力发电厂技术经济指标计算方法》。

5)DL/T 1052—2007《节能技术监督导则》。

2.2 试验内容

本次锅炉能耗诊断试验主要包括以下内容:

1)锅炉效率测试及分析

2)空气预热器漏风率测试及分析

3)磨煤机电耗测试及分析

4)一次风机电耗测试及分析

5)送风机电耗测试及分析

6)引风机电耗测试及分析

7)锅炉不明泄漏量测试及分析

3 能耗水平分析

发电设备的煤耗是衡量设备性能的唯一标准,通过能耗诊断试验,测试、计算热力系统各设备性能数据,掌握机组真实能耗水平,定量分析影响机组供电煤耗的因素和影响程度,得出机组能耗的损失分布及主要原因,并与机组设计值和同类型机组进行对比,找出差距及提升空间。

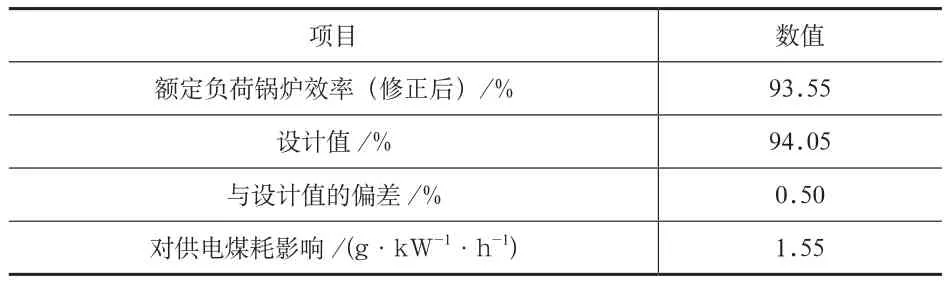

3.1 锅炉效率

锅炉效率对煤耗的影响见表3。额定负荷下,锅炉效率(修正后)为93.55%,低于设计值0.5%,说明锅炉效率还有一定的挖潜空间。

表3 锅炉效率分析表

3.2 空气预热器漏风率

空气预热器漏风对锅炉经济性的影响主要体现在对空预器换热效果和风机耗电率的影响,见表4。额定负荷下,A、B两侧空气预热器漏风率平均为13.12%,偏离设备厂家的保证值较多。

结合现场调研及试验数据分析,引起空预器漏风率大的原因主要是:

1)空气预热器采用自动调整间隙装置,根据目前已投产同类型空气预热器密封系统运行状态,自动调整间隙装置在投产初期运行状态尚可,漏风率能控制在合理水平,但是运行时间稍长,该系统可靠性逐步下降,往往是导致空气预热器漏风率升高的主要原因之一[2],很多电厂均对其进行改造。

2)一次风压过高,导致一次风侧漏入烟气侧空气量增加。正常运行期间,一次风压随着负荷进行调节,自动调节范围一般在7~11kPa。过高的一次风压不仅会导致空预器漏风的增大,风机电耗增加,而且对于轴流风机来说,高压头、低流量的运行工况容易使风机进入失速区。

建议如下:

1)对空气预热器密封装置进行改造,可参考柔性密封装置的改造;

2)适当降低一次风机出口压力,按照自动控制曲线来控制,煤质波动时运行人员可适当通过偏置来进行调节,控制热一次风母管压力最高不超过11kPa。

表4 空气预热器漏风率分析表

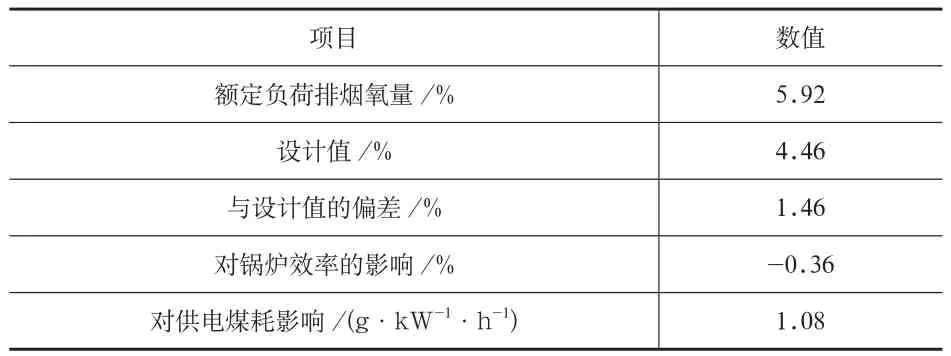

3.3 排烟氧量

排烟氧量对锅炉效率及煤耗的影响见表5。额定负荷下,排烟氧量为5.92%,高于设计值1.46%,试验期间氧量维持较高,影响煤耗较高。

表5 排烟氧量分析表

运行人员控制炉膛出口氧量偏高,可通过燃烧调整试验,结合飞灰含碳量及NOx排量确定不同负荷下最优的氧量控制曲线。

3.4 飞灰可燃物

飞灰可燃物对锅炉效率及煤耗的影响见表6。额定负荷下,飞灰可燃物为6.76%,造成不完全燃烧热损失增加、锅炉效率下降、煤耗增加。

表6 飞灰可燃物分析表

引起飞灰含碳量超设计值的主要原因是煤粉细度偏粗,绝大部分粉管的煤粉细度R90在30%左右,而设计煤粉细度R90为19%。建议对制粉系统进行优化调整试验,适当调整煤粉细度,并进行二次配风的优化试验。

3.5 辅机耗电率

在机组额定负荷工况下,分别记录一次风机、送风机、引风机和磨煤机耗电量,计算辅机耗电率,与同类型机组进行能效对标[3]。根据中国电力企业联合会发布的2014年度全国火电300MW级机组能效水平对标报告,2014年全国共有11台300MW级亚临界纯凝直接空冷火电机组参加能效对标,列出机组指标最优值和平均值。

表7 炉侧主要辅机耗电率

辅机参数的控制还存在优化空间,建议结合燃烧优化调整试验,对不同负荷下一次风压力、炉膛出口氧量的控制曲线进行优化,降低辅机的耗电率。此外,在查阅历史数据时,发现空气预热器存在堵塞现象,烟气侧阻力最高达2.67kPa。空气预热器堵塞会影响空气预热器的正常换热,导致排烟损失增加,而烟风系统阻力的增加也会影响到风机的电耗。建议:

1)加强炉内脱硝控制调整,将氮氧化物指标纳入运行绩效管理,制定措施,努力降低喷氨量,在氮氧化物达标排放前提下,达到运行喷氨量最小。

2)每年定期进行脱硝系统综合检测,保证SCR催化剂活性,喷氨格栅处流量均衡,必要时进行脱硝系统流场优化试验,降低氨逃逸率。

3)停机后对空气预热器冷、热端受热面认真检查,对发生腐蚀或严重变形的受热面元件予以更换,清理层间碎片,降低系统阻力。

4)停机时安排对空气预热器进行高压水冲洗。水冲洗后,空气预热器应先经脱水,再彻底干燥,以防空气预热器再次投运后发生受热面腐蚀堵灰。

3.6 减温水量

表8 机组各工况下减温水流量一览表

各工况下过热、再热减温水投放量均较大,尤其是高负荷时再热减温水投放量过大,造成机组循环效率降低,严重影响机组运行经济性,在额定负荷下影响供电煤耗约5.27 g/(kW·h)。

针对再热减温水量大问题,建议:

1)针对锅炉煤粉细度大、飞灰含碳量高、排烟温度高等问题结合超低排放综合考虑治理;

2)对喷燃器摆角影响油枪投入的问题进行处理,完善自动控制逻辑,投入喷燃器摆角自动调节;

3)加强捞渣机系统漏风的检查及治理,防止因底部漏风大导致火焰中心上移;

4)控制一次风率在20%以下,并对煤粉细度进行适当调整;

5)确保炉膛短式吹灰器的正常投用,保证吹灰参数控制在合适范围内。

6)建议进行一次系统的燃烧优化调整试验,确定合适的运行参数。

7)利用机组大修对汽轮机高压缸进汽插管漏汽、过桥汽封间隙等进行重点检查,必要时进行改造,降低过桥汽封处漏汽率至设计值,保证再热器足够的冷再热蒸汽流量[4];

8)对汽轮机高压缸进行必要的通流改造,提高缸效率,降低高压缸排汽温度。

针对过热减温水量大问题,建议将过热减温水接口由给水泵出口母管改造接至锅炉给水操作平台前,按照过热器减温水平均值63.91t/h计算,可降低汽轮机热耗率20.85kJ/(kW·h),降低机组供电煤耗0.82 g/(kW·h)[5]。

4 结论

通过对锅炉效率、辅机单耗等进行现场测试,定量计算分析了影响锅炉运行经济性的主要能耗损失分布及其主要原因,并提出该机组的节能降耗措施。目前影响改锅炉运行经济性的主要因素是锅炉飞灰含碳量、空预器漏风率、过热减温水量、再热减温水量、和辅机单耗等,现阶段通过优化调整、设备治理可降低锅炉侧供电煤耗约7.3 g/(kW·h)。

[1] 西安热工研究院编著.发电企业节能降耗技术[M].北京:中国电力出版社,2010.

[2] 张步庭,王春玉,李玲,等.600MW机组回转式空预器节能改造[J].热力发电,2012(10):64-65.

[3] 韦杏秋,程鹏飞,陈碧云,等.火电机组能耗的数据包络分析方法[J].电网与清洁能源,2012,28(2):44-51.

[4] 尧国富,靖长财.强化管理措施,降低发电成本[J].电力技术,2008(1):9-12.

[5] 谭袖,赵明亮,李状.350MW亚临界机组能耗诊断试验分析[J].节能技术,2016,34(3):218-219.

Energy Consumption Diagnosis and Energy-saving Potential Analysis for 300 MW Unit

Liu Zhihua Wu Yue Guo Songtao

(China Datang Northwest Electric power test and Research Institute Xi'an 710065)

The energy-saving diagnostic test is taken for a self-provided power plant 330 MW unit boiler. The running efficiency is analyzed through the test for boiler efficiency, air leakage, and auxiliary power consumption rate. The main cause of energy losses is found, and the operation adjustment is put forward.

330MW Boiler Energy diagnosis Energy-saving potential

X959

B

1673-257X(2016)11-0052-04

10.3969/j.issn.1673-257X.2016.11.013

刘志华(1981~),男,硕士,技术专责,高级工程师,从事电站锅炉调试及锅炉节能、优化运行工作。

2016-07-18)