钢丝缠绕增强塑料复合管钢塑粘合状态的判别方法

2016-12-26钟海见

钟海见

(浙江省特种设备检验研究院 杭州 310020)

钢丝缠绕增强塑料复合管钢塑粘合状态的判别方法

钟海见

(浙江省特种设备检验研究院 杭州 310020)

钢丝缠绕增强塑料复合管(简称PSP)融钢管的高强度和塑料管的柔性、耐腐蚀于一体,广泛应用于能源、化工、海洋、资源输送等领域。PSP钢塑之间的粘合状态直接影响管道的安全使用。常规的无损检测方法难以检测PSP钢塑之间的粘合状态。笔者采用超声相控阵技术及B扫描实时成像技术,对PSP钢丝和塑料之间的粘接程度进行超声检测试验。通过试验研究得出:根据超声图像中钢丝成像规律和钢塑界面反射回波特征,可间接反映PSP钢塑之间的粘合状况。

钢丝缠绕增强塑料复合管 钢塑粘合状况 超声检测 相控阵技术 B扫描实时成像技术

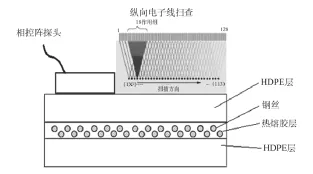

钢丝缠绕增强塑料复合管(简称PSP)以高密度聚乙烯(以下简称HDPE)为基体,以高强度钢丝倾角错绕成型的网状骨架为增强体,HDPE与高强度钢丝之间采用热熔胶粘结[1],其结构如图1所示。PSP的增强体为倾角错绕成型的钢丝网,钢丝之间不需要焊接,从而提高了生产效率。网状骨架镶嵌在内外层HDPE之间,使得两种材料互相交织,因而具有良好的复合效果[2]。其独特的钢塑结构融钢管的高强度和塑料管的柔性、耐腐蚀于一体[3],因此广泛应用于我国的油气田、化工、农业、煤炭冶金、火力发电、食品行业、市政建设和海水输送等相关领域,如油气输送、泥浆矿产输送以及海底输水等。

热熔胶层作为把HDPE层和增强钢丝网连接成一体的“双面胶”,在复合管的承载过程中起着关键性作用,热熔胶的粘结状态对最终复合管产品的质量有直接影响。如果钢丝和粘结剂之间没有良好粘接,存在气体空隙,钢丝和粘结剂之间有可能在外力作用下发生相对滑移,由于两者形变不协调使钢丝和粘结剂之间的空隙进一步扩展,从而影响到钢丝规律性分布和PSP管的安全性能。目前钢丝和粘结剂之间的粘接性能缺乏有效的无损检测方法,往往采用解剖实物试样进行目视检测。笔者在PSP管超声检测试验时发现,可以采用超声相控阵聚焦技术及B扫描实时成像技术,对PSP钢丝和塑料之间的粘接程度进行判断。通过试验研究得出:根据超声图像中钢丝成像规律和钢塑界面反射回波特征,可间接反映PSP钢塑之间的复合性能,从而判断复合管道的质量状况。

图1 PSP结构图

1 检测方法

超声检测PSP管的几何模型如图2所示。探头发射的超声波穿过HDPE层,在HDPE/热熔胶界面进入热熔胶层,再到达热熔胶层中的钢丝表面,在热熔胶/钢界面产生超声波反射。由于PSP用热熔胶是一种以热塑性聚乙烯为主体的粘结剂,经实测20℃时的声阻抗值为2.26×106kg/m2·s,与HDPE20℃时的声阻抗值2.29×106kg/m2·s相差不到1%[3],超声波垂直入射到两种声阻抗相差很小的介质组成的界面时,几乎全透射,因此针对PSP进行超声检测,可以将HDPE层和热熔胶层视作单一HDPE介质。

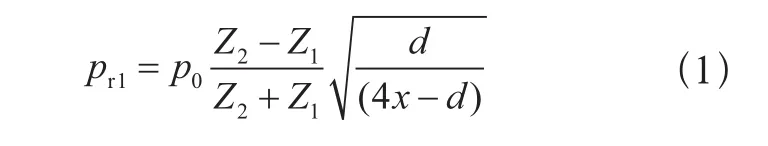

由于HDPE材料的声衰减系数较大,为减少超声衰减对检测产生的影响,检测声程应在未扩散区内,因此其传播的超声波可看作平面波[5]。对密集排布的钢丝,其回波声压可视为在声场作用区内各钢丝回波的迭加,如图3所示。如采用5MHz的检测频率,则超声波在HDPE中的波长约为0.48mm,考虑到PSP管中的钢丝直径在0.8mm左右,接近超声波波长的两倍,而在长度方向上可视为无限长,因此可将其视为具有一定反射率的长横孔[6],平面波入射至长横孔,其反射波可视为从焦轴发出的柱面波,传播至探头,形成第一处钢丝影像,其回波声压pr1为:

式中:

p0——入射超声波在HDPE/钢界面处声压,Pa;

x —— 钢丝与探头间的距离,mm;

d —— 钢丝的直径,mm;

Z1—— HDPE的声阻抗,g/cm2·s;

Z2—— 钢丝的声阻抗,g/cm2·s。

图3 钢丝的声压回波

根据如图3所示的超声检测模型和式(1)分析,如采用常规的直探头沿钢丝排布方向移动时,其接收到的钢丝阵列的超声回波高度基本不变,因此其横向分辨力很低,不能有效地判断钢丝在排列方向上的具体位置。

笔者采用声能集中的超声相控阵聚焦技术及B扫描实时成像技术,通过数量足够的阵元排列,并选用合适的检测参数,可以清晰地探测到PSP中钢丝的超声图像,并根据钢丝成像规律判断钢塑界面的粘合情况。为实现PSP中钢丝复合情况的超声相控阵检测,本文设计研制了专用的相控阵探头,其检测方法原理如图4所示。本文设计并研制了聚乙烯材料检测专用相控阵探头,型号为7.5P128-0.5-10PE,共128个阵元,以相邻16个阵元作为一组,如第1个阵元至第16个阵元作为一组,通过对1-16阵元预设不同的延时值实现其合成声束在位置(1)聚焦,采用电子线扫查技术,可以依次实现2-17、3-18、…、113-128各阵元在位置(2)、(3)、…、(113)实现密排焦点聚焦,形成B扫查图像。

图4 检测方法示意图

2 理论分析

如果钢丝与热熔胶粘合良好,可将钢丝看作是具有一定反射率的长横孔[5],在声学上将热熔胶与HDPE视为一体,超声波在HDPE/钢丝界面形成反射波pr1和透射波pt1,如图 5所示,反射波pr1传播至探头,形成第一处钢丝影像。透射波pt1到达钢丝下界面又产生透射和反射,反射的超声波传播至探头,形成第二处钢丝影像,不考虑界面的聚焦与发散效应,第二处钢丝影像的回波声压pr2与第一处回波声压pr1比值为:

图5 钢塑界面粘合良好时超声传播规律

如果钢塑界面粘合不良,界面间存在很薄的空隙,相当于非均匀介质中的气体薄层,其声强透射率为[5]:

式中:

d0—— 气隙的厚度,mm;

Z0—— 空气的声阻抗,g/cm2·s;

λ0—— 超声波在空气中的波长,mm。

经实则Z1为2.25×105g/cm2·s,Z2为4.18×106g/cm2·s,并查资料得Z0为40g/cm2·s[4],频率为5MHz的超声波在空气中的波长为0.068mm,其当气隙厚度为4×10-5mm时,根据式(3)计算其声强透射率接近于0,通常情况下钢塑界面粘合不良形成的空隙大于4×10-5mm,因此当超声波入射至粘合不良的钢丝表面,超声波全部反射,如图6所示,其回波声压pr1为:

由于超声波在HDPE/钢丝界面没有形成透射波,因此钢丝只有一处影像。

图6 钢塑界面粘合不良时超声传播规律

3 检测试验

笔者设计制作了检测DN250PSP对比试样,如图7所示。试样1采用正常的粘合工艺,并进行钢丝表面去污处理,使钢塑界面间粘合良好。试样2采用不合格的粘结剂,并使钢丝表面带有油污,粘合时缩短时间,降低温度,使工艺使钢塑界面间粘合不良含有气隙,并通过解剖实物试样局部进行目视检测验证。笔者采用研制的7.5L128-0.5-6-PE型号相控阵探头对试样1和试样2进行钢塑界面粘合状态的检测试验,检测试验照片如图8所示。探头的检测频率为7.5MHz,晶片宽度为0.4mm,晶片间隙为0.1mm,晶片长度为6mm,并采用专门制作的保护膜,使探头与HDPE间达到100%声透射,检测时将耦合剂施加在试样表面,将探头沿试件轴向放置,根据PSP试样规格和钢丝位置分布,选择16阵元的主动孔径,调节焦距使聚焦线在下层钢丝位置附近,调节增益使获得的图像有足够的分辨率和灵敏度可以鉴别待测试样中每个钢丝。钢塑界面粘合良好试样的超声图像如图9(a)所示,在B扫描实时成像时,通过调节工艺参数使得有足够的分辨率和灵敏度可以鉴别检测区内上下位置不相互重叠的每个钢丝,钢丝并不只形成一处影像,而是自上而下一串强度逐渐减弱的影像,从钢塑界面反射回波特征分析,除了第一处钢塑界面反射的反射波外,在后面一定声程外还有透射波形成的多次反射回波,按式(2)计算透射波形成的反射回波高度约为第一处钢塑界面的反射波高度的20%。钢塑界面间含有气隙试样的超声图像如图9(b)所示,由于超声波在HDPE/钢丝界面没有形成透射波从而钢丝只有一处影像,从钢塑界面反射回波特征分析,只有第一处钢塑界面反射的反射波,没有透射波形成的多次反射回波。因此通过试验研究得出:根据超声图像中钢丝成像规律和钢塑界面反射回波特征,可间接反映PSP钢塑之间的粘合状态,从而判断复合管道的质量状况。

图7 试样实物

图8 检测试验照片

图9 检测试样超声成像图

4 结论

1)采用超声相控阵聚焦技术及B扫描实时成像技术,并选择合适的超声相控阵检测参数,所得到的超声图像有足够的分辨率和灵敏度可以鉴别PSP中的每个钢丝。

2)如果钢塑界面间粘合良好,在B扫描实时成像图中,钢丝并不只形成一处影像,而是自上而下一串强度逐渐减弱的影像。如果钢塑界面间粘合不良,在B扫描实时成像图中,钢丝只有一处影像。

3)如果钢塑界面间粘合良好,除第一处钢塑界面反射的反射波外,在后面一定声程外还有透射波形成的多次反射回波,透射波形成的反射回波高度约为第一处钢塑界面的反射波高度的20%。如果钢塑界面间粘合不良,只有第一处钢塑界面反射的反射波,没有透射波形成的多次反射回波。因此根据超声图像中钢塑界面反射回波特征可判断PSP钢塑之间的粘合状态。

[1] 郑津洋,李翔,施建峰.钢丝缠绕增强塑料复合管[M].北京:化学工业出版社,2012.

[2] Li Xiang. Study on viscoelastic behaviour of plastic pipe reinforced by cross-winding steel wire[J]. Journal of Pressure Equipment and System, 6(2008): 232-239;

[3] Zheng J Y, Gao Y J, Lin X F, et al. Investigation on short-term burst pressure of plastic pipes reinforced by cross helically wound steel wires[J]. Journal of Zhejiang University Science A, 2008, 9(5): 640-647.

[4] 施建峰.聚乙烯管道电熔接头冷焊形成机理及其检测和评定方法[D].杭州:浙江大学,2011.

[5] 郑晖,林树青.超声检测[M].北京:新华出版社,2008.

[6] 郭伟灿,郑津洋,丁守宝,等.聚乙烯电熔接头中金属丝成像规律的理论分析与试验研究[J].无损检测,2009,31(11):880-883.

An Assessment Method of Steel-plastic Adhesion Status in Plastic Pipe Reinforced by Cross Helically Wound Steel Wires

Zhong Haijian

(Zhejiang Provincial Special Equipment Inspection and Research Institute Hangzhou 310020)

Plastic pipe reinforced by cross helically wound steel wires (PSP) has been widely used in energy field, chemical industry, ocean engineering, resources transportation and other fields, with the advantages of high strength from steel tubes, and good flexibility and corrosion resistance of plastic pipe. The steel-plastic adhesion status is important for pipeline safety, which could not be detected by conventional non-destructive testing methods. To reflect the status, ultrasonic phased array technique and B-scan real time imaging technique were conducted, and the adhesion level was detected by ultrasonic inspection testing in this paper. The image characters of steel wire and echo features from the steel-plastic interface in the testing were analyzed which showed that the steel-plastic adhesion status could be reflected indirectly by these characters.

Plastic pipe reinforced by cross helically wound steel wires Steel-plastic adhesion status Ultrasonic testing Phased array technique B-scan real time imaging technique

X933.4

B

1673-257X(2016)11-0041-04

10.3969/j.issn.1673-257X.2016.11.010

钟海见(1963~),男,硕士,院长,副高级工程师,从事特种设备安全工作。

2016-05-06)