地下CNG储气井疲劳寿命监测系统的研发*

2016-12-25王晓桥温芝香王泉生夏锋社栾建雄

王晓桥 温芝香 王泉生 夏锋社 栾建雄

(1.陕西省锅炉压力容器检验所;2.北京中科法威普科技有限责任公司)

地下CNG储气井疲劳寿命监测系统的研发*

王晓桥*王晓桥,男,1968年5月生,高级工程师。陕西省西安市,710048。1温芝香1王泉生1夏锋社1栾建雄2

(1.陕西省锅炉压力容器检验所;2.北京中科法威普科技有限责任公司)

在理论研究构建的储气井疲劳寿命分析过程的基础上,采用VB6.0研发了一个地下CNG储气井疲劳寿命监测系统。该系统在西安某加气站上的实际应用结果表明它可实现高、中、低压储气井的疲劳寿命实时监测、分析和预警,并能指导储气井的优化运行。

地下CNG储气井 监测系统 疲劳寿命 压力波动 剩余使用时间

随着科技的发展和能源的开拓,我国逐渐使用天然气能源代替石油来进行相关的化工生产。最初,我国储存车用压缩天然气(Compressed Natural Gas,CNG)采用储气瓶或储气罐等地上储气方式。但是随着一些化工厂爆炸事故的发生,暴露出了地上储气方式存在的安全隐患。因此,我国相关研究者在借鉴天然气工业建设地下储气库的基础上,开发了一种新型、安全、经济的高压地下储气井[1],该储气井具有占地面积少、安全可靠、使用寿命长及运行维护费用低等优点。我国CNG加气站多采用地下CNG储气方式[2~4]。

目前,我国拥有约6 000口地下CNG储气井,占CNG加气站储气方式的80%以上[5]。储气井掩埋地下,尚无有效手段适用于监测CNG储气井在频繁加压降压而承受交变载荷作用下的运行时的实际循环次数。这将导致储气井可能超过设计疲劳寿命而继续运行,形成疲劳破坏。因此,笔者根据理论构建的储气井疲劳寿命分析过程,采用VB6.0编程实现对地下CNG储气井疲劳寿命的监测与数据分析、显示。

1 系统组成

地下CNG储气井疲劳寿命监测系统(图1)由压力变送器、数据处理系统和监测系统组成。压力变送器选用防爆高精度压力变送器,带现场压力显示和现场压力观察;数据处理系统用于实时采集储气井运行过程中的压力值,并记录压力变化;监测系统用于实时显示并存储储气井运行参数,给出预警。

图1 地下CNG储气井疲劳寿命监测系统框架

2 疲劳寿命分析过程

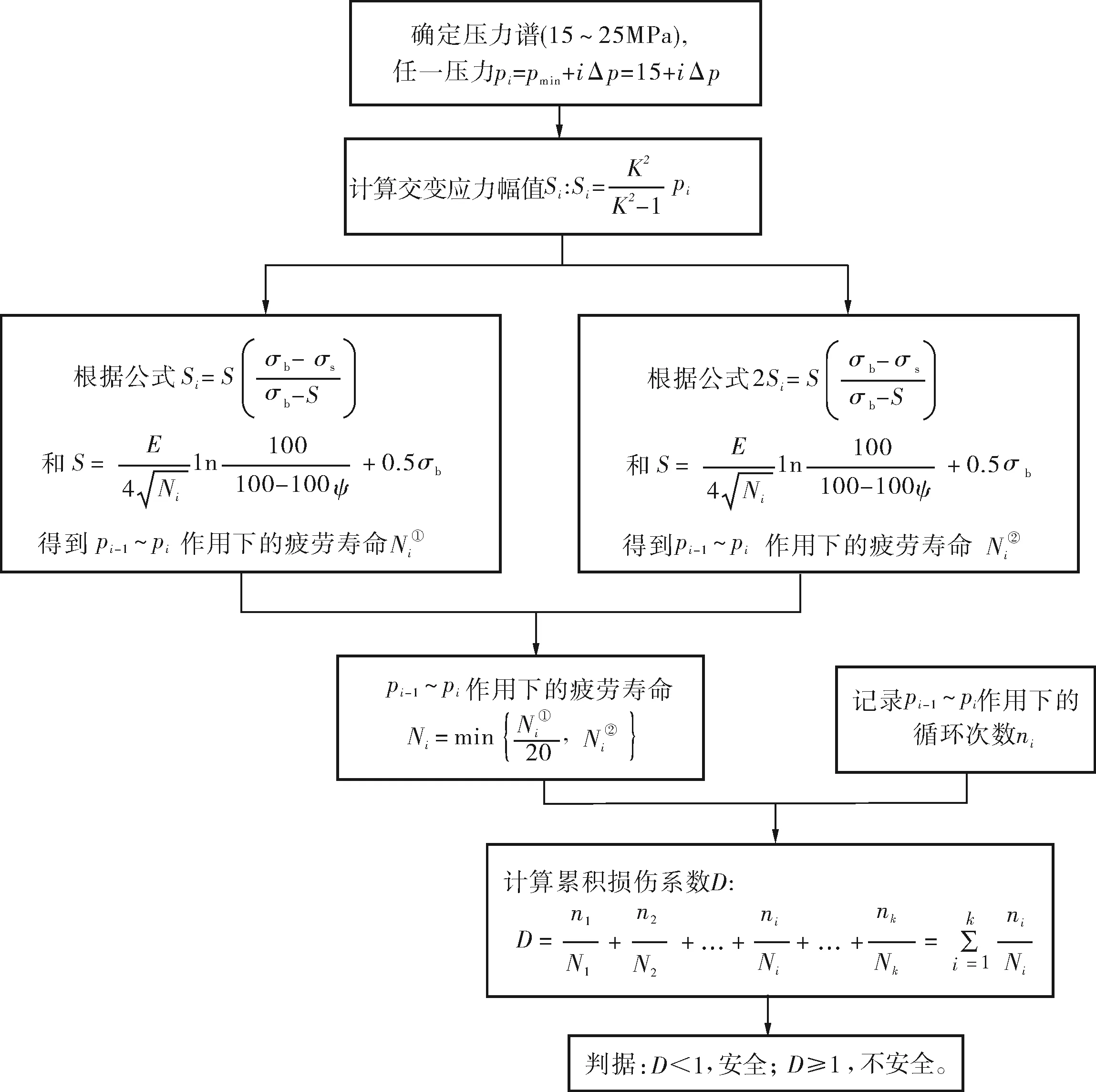

地下CNG储气井疲劳寿命分析过程如图2所示[6~11]。首先对地下CNG储气井筒体采用拉美公式,计算出筒壁应力后用名义应力法对储气井进行疲劳分析,获得疲劳寿命曲线,再结合线性累积损伤理论进行疲劳分析。

图2 地下CNG储气井疲劳寿命分析过程

其中,K=Ro/Ri,Ri、Ro分别为壳体的内外半径;S为疲劳计算曲线中的应力幅值;σb为材料的抗拉强度;σs为材料的屈服强度;ψ为材料的断面收缩率,ψ<1;D为材料的累积损伤系数。

3 人机界面

地下CNG储气井疲劳寿命监测系统的软件部分使用简单、实用的VB6.0编程,使系统采集的数据安全、准确、可靠,记录每天的运行参数、分析疲劳寿命。

系统软件界面由当前数据显示、剩余使用时间和原始数据3部分组成。

当前数据显示窗口如图3所示。其中,“压力MPa”为储气井的实时运行压力;“当天值”为储气井疲劳累积损伤系数的当天累加值;“累加值”为储气井疲劳累积损伤系数的总累加值。窗口中显示的其他信息为通信端口状态、运行总天数、当天运行时间和数据文件存放位置。

图3 当前数据显示窗口

剩余使用时间窗口如图4所示,可根据已运行天数和疲劳累积损伤系数累加值计算剩余使用时间的估算值。

图4 剩余使用时间窗口

原始数据窗口如图5所示。压力范围15.0~25.9MPa,使用每隔0.1MPa记录的疲劳损伤次数,分析储气井的使用过程状态。

图5 原始数据窗口

系统将采集到的压力数据进行运算,并将原始数据和运算结果(即储气井疲劳累积损伤系数的当天值和累加值)一并存入系统Access数据库(分为疲劳监测数据和运行记录数据两部分)中。

4 系统应用

将地下CNG储气井疲劳寿命监测系统在西安某加气站上进行试验验证。该加气站有6口储气井,高压一口井、中压两口井、低压3口井。储气井外径177.8mm、井深100m、材料为N-80、设计压力25.6MPa、设计温度20℃、最高工作压力25MPa。

试验时在高、中、低压储气井(即储气井3、储气井2、储气井1)上分别安装一支压力传感器,用于对储气井进行实时监测,监测时间从2013年10月25日到2013年12月19日。

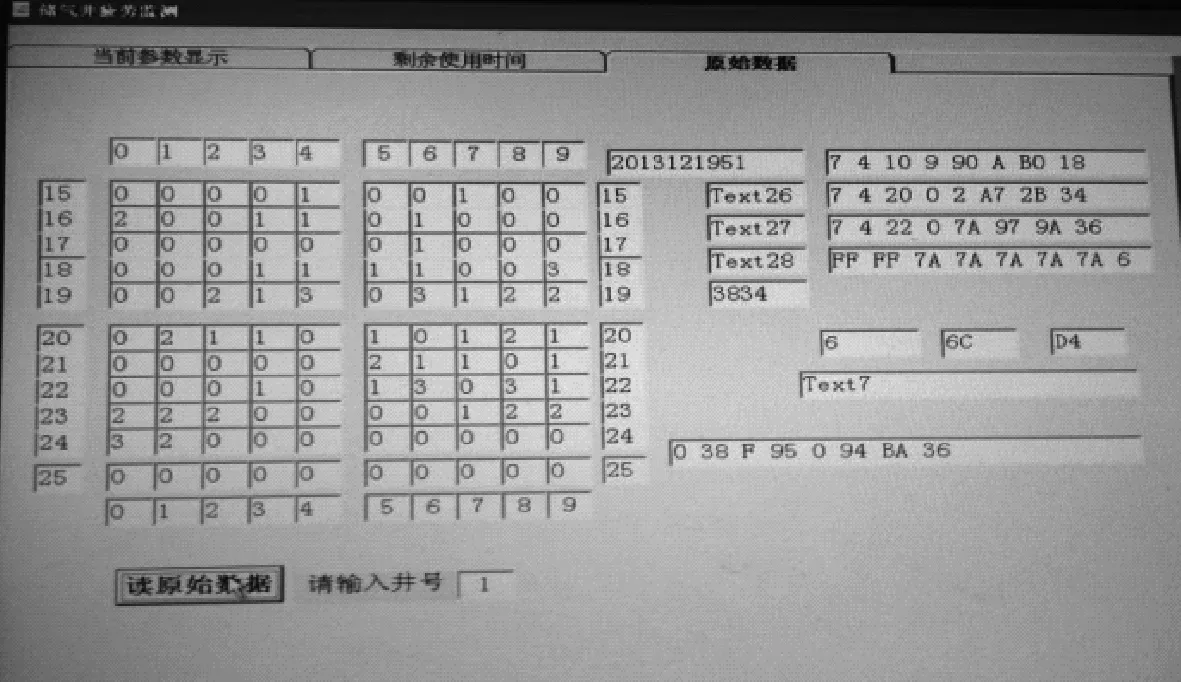

4.1原始数据

试验开始和截止时的数据如图6、7所示。

图6 试验开始时数据

图7 试验截止时数据

试验截止时(2013年12月19日9时35分),各储气井的运行压力波动次数如图8所示。

a. 低压井

b. 中压井

c. 高压井

由各储气井的原始数据可知,低压储气井的压力变化范围为15.4~24.2MPa,其中波动频率较大的范围为19.2~19.9MPa;中压储气井的压力变化范围为17.3~24.2MPa,其中波动频率较大的范围为20.0~22.4MPa;高压储气井的压力变化范围为18.5~24.2MPa,其中波动频率较大的范围为21.0~21.7MPa。

4.2处理后数据

系统根据原始数据自动运算处理后的各储气井的剩余使用时间如图9所示。

图9 剩余使用时间

由图9可知,监测期间,低压储气井剩余使用时间为18a左右,中压储气井剩余使用时间为8a左右,高压储气井剩余使用时间为15a左右。这是由于中压储气井较低压和高压储气井压力波动频率大,因此中压储气井剩余寿命低于低压和高压储气井。

5 结束语

笔者设计了一个地下CNG储气井疲劳寿命监测系统,用于实时监测运行过程中高、中、低压储气井的压力变化,预测其剩余使用时间。该系统实现了储气井疲劳寿命的实时监测、分析和预警,可用于天然气储气井运行安全与疲劳寿命监测,指导储气井的优化运行。

[1] 宋成立,淡勇.基于有限元分析的CNG储气井疲劳设计计算[J].化工机械,2013,40(3):330~334,378.

[2] 郁永章,高其烈,冯兴全,等.天然气汽车加气站设备与运行[M].北京:中国石化出版社,2006.

[3] 刘清友,何霞,孟少辉.CNG地下储气井安全性分析[J].天然气工业,2005,25(1):138~140.

[4] SY/T 6535-2002,高压气地下储气井[S].北京:国家经济贸易委员会,2002.

[5] 孙祥国,胡莲君,张良栋.基于ARMS3C2440的移动加气站贮气装置监控系统设计[J].化工自动化及仪表,2012,39(6):765~767.

[6] 董月香,高增梁.疲劳寿命预测方法综述[J].大型铸锻件,2006,(3):39~41.

[7] 李臻.低碳低合金钢的变幅疲劳寿命估算[J].压力容器,2006,23(7):10~14.

[8] 傅祥炯.结构疲劳与断裂[M].西安:西北工业大学出版社,1995.

[9] 雷冬.疲劳寿命预测若干方法的研究[D].合肥:中国科学技术大学,2006.

[10] 袁熙,李舜酩.疲劳寿命预测方法的研究现状与发展[J].航空制造技术,2005,(12):80~84.

[11] 李荣,邱洪兴,淳庆.疲劳累积损伤规律研究综述[J].金陵科技学院学报,2005,21(3):17~21.

(Continued from Page 213)

can make mass quality in the tube become lower and lower together with worse cavitation effect. Regarding va-rious pipes, the geometric structure of the transversely-ridged tube benefits the generation of steam bubbles and has optimal ultrasonic cavitation effect.

enhanced hear transfer tube, numerical simulation, vapor bubble fraction, ultrasonic cavitation, propagation characteristic, ultrasonic intensity

* 国家质检总局科技计划项目(2011QK349)。

TQ056

B

0254-6094(2016)02-0257-04

2015-03-11,

2016-03-07)