放射性可压缩废物烘干工艺设计

2016-12-23刘宇昊孙圣权

刘宇昊+孙圣权

摘 要:潮湿的可压缩废物装入废物转运桶内,废物的烘干采用烘箱内热风循环整体干燥的方法,即将6个盛放废物的转运桶装入转运桶吊篮内,再将吊篮摆放在烘箱台车上,台车运载盛放6桶废物的吊篮自动进出烘箱。其中,各类废物烘干时间和温度在系统调试试验后,根据实际试验结果制定。烘箱对废物的烘干采用电加热管加热烘箱内空气,热空气经循环风机及热风循环通道吹入烘干室加热转运桶内废物的方法。热空气在烘干室内循环流动,多次加热废物同时也多次被加热管再加热,加热管与被烘干废物不直接接触,采取了隔离措施。烘箱内产生的湿热废气,定时由烘箱尾气冷凝处理系统抽出烘箱加热室进行处理。抽排湿热废气的同时,烘箱由进气口向烘箱加热室补充相应的热空气。

关键词:可压缩废物 废物转运桶 转运桶吊篮 台车式热风循环烘箱

中图分类号:TL94 文献标识码:A 文章编号:1674-098X(2016)08(b)-0068-03

Abstract:The wet compressible waste is filled into waste transfer drums. The waste in transfer drums are dried as a whole by circle air inside the dryer, namely 6 waste transfer drums are loaded into the transfer nacelle, and then the nacelle is placed onto the trolley of dryer. the transfer nacelle with 6 waste transfer drums can come into or out the circle hot air cabinet automatically by the trolley. The time and temperature of drying all kind waste are establish with the result of experiment, after the system is debugged. Heaters inside the dryer heat up the air, then heated air is insufflated into drying room by circle fanners to heat up waste transfer drums inside transfer nacelle. Hot air flows is circumfluence in drying room. At the time of wet waste heating, hot air is heated by heaters again and again. Heaters arent contact the heated waste directly. The wet hot exhaust gas is drawn out of hot air dryer by exhaust-gas condensation treatment system of hot air dryer. While exhaust-gas is drawn out, new air can be supplied into drying room through air intake.

Key Words: Compressible waste; Waste transfer drum; Transfer nacelle; Circle hot air dryer

在核设施运行、检修及退役过程中会产生大量的劳保产品、橡胶、塑料等废物,这些废物绝大部分都属于可压缩废物[1],需要对其进行必要的压缩处理之后才能运送至处置场进行永久处置[2]。但是这些废物在通常情况下大部分是潮湿的,比如在某废物库退役过程中回取出的部分可压缩废物含水量会高达30%,而现有的一般压缩生产线[3]不具备压缩处理游离水含量>1%的废物。因此,需要新建一条烘干工艺线,对潮湿的可压缩废物进行烘干处理,使经过烘干处理后的可压缩废物游离水含量≤1%,使之满足一般压缩生产线工艺要求后再进行压缩打包。

1 工艺厂房布置及系统组成

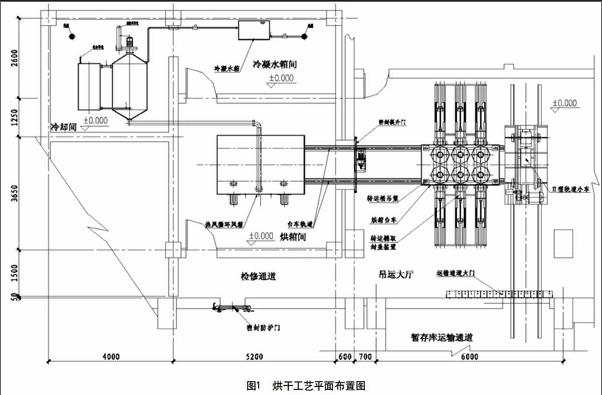

废物烘干工艺厂房经外厂房运输通道进入,分布在吊运大厅、烘箱间、冷却间、冷凝水箱间4个房间内,由湿废物接收/转运、烘干处理和烘箱尾气冷凝处理3个系统组成,如图1所示。

1.1 废物接收/转运系统

废物接收/转运系统的作用是:将可压缩湿废物收集并运送至烘箱间的烘箱内。该系统由废物转运桶、转运桶吊篮、运输车、外厂房行吊、Ⅱ型轨道小车、厂房内5 t吊车、专用两用吊具、转运桶取封盖装置、烘箱台车等设备构成。

可压缩废物收集到废物转运桶内,将6桶装满可压缩废物的废物转运桶装于转运桶吊篮内,将转运桶吊篮整体吊运至15 t运输车上;通过厂区运输将转运桶吊篮及其内的6桶废物转运桶运至暂存库运输通道上。

Ⅱ型轨道小车由吊运大厅的吊运工位沿轨道行驶至暂存库运输通道。

外厂房行吊挂载废物箱吊具抓取运输车运载的转运桶吊篮及其内的6桶废物,并将转运桶吊篮整体吊运、就位于Ⅱ型轨道小车上;Ⅱ型轨道小车运载转运桶吊篮及其内的6桶废物到达吊运大厅吊运工位后,由厂房内5 t吊车将其抓取并摆放在烘箱台车上。

转运桶取封盖装置同时自动取下6个废物转运桶的封盖后,烘箱台车运载可压缩废物送入热风循环烘箱,准备对其进行烘干处理。

1.2 烘干处理系统

烘干处理系统采用整体烘干方式。即:将盛放可压缩废物的转运桶以及转运桶吊篮一起由台车送入烘箱进行烘干处理。烘箱自带1台轻轨烘箱台车,废物由烘箱台车运载自动进出烘箱。台车底设置压紧式密封条,在台车进入烘箱就位后,密封条自动密封烘箱台车与烘箱壳体间的间隙。

台车式热风循环烘箱由烘箱壳体、炉门与烘箱台车构成密闭的烘干室。烘箱由工作室(烘干室)、加热室、循环风机、对流板、轻轨烘箱台车、提升炉门等机构构成。

烘箱内壳板、对流板由321不锈钢板制作,外壳由Q235-B钢板和型钢焊接而成,夹层材料为保温棉,加热管壳体为321材料制作。

烘箱炉门为电动提升门,结构同烘箱壳体一样也是夹层结构,炉门边框设硅橡胶圈制成的柔性密封装置,炉门关闭时利用炉门自重压紧台车。

烘箱对废物的烘干采用电加热管加热烘箱内空气,热空气经循环风机及热风循环通道吹入烘干室加热转运桶内废物的方法。热空气在烘干室内循环流动,多次加热废物同时也多次被加热管再加热,更充分地利用了热能,保证了烘干室内的加热均匀性。加热管与被烘干废物隔离开,减小了烘干过程中火灾发生的可能性。

1.3 烘箱尾气冷凝处理系统

烘箱内产生的湿热废气,定时由烘箱尾气冷凝处理系统抽出并进行处理。抽排湿热废气的同时,烘箱由进气口向烘箱加热室补充相应的热空气。

烘干工艺中的尾气冷凝处理系统是由1台列管式冷凝器、1台冷却液冷却机、1台烘箱尾排风机组成。

烘箱尾气冷凝处理系统是将台车式热风循环烘箱在烘干处理废物过程中产生的湿热废气抽出烘箱烘干室,经过冷却处理使废气温度≤40 ℃后,经排风系统过滤后高架排放;冷凝液经特排系统进入废液处理系统进行处理。

2 主要工艺设计指标

(1)废物接收、转运能力:6桶/次(约0.6 m3)。

(2)废物烘干处理能力:1~2炉/天、6桶/炉。

(3)单次烘干6桶所需时间:3~5 h。

(4)废物烘干温度:70 ℃(塑料、橡胶类)、90 ℃(棉制品类)。

(5)废物烘干程度:游离水含量≤1%。

(6)尾气排放温度:≤40 ℃。

(7)冷凝液排放量:200~400 L/d。

3 生产过程的关键部位和主要操作参数

3.1 工艺流程的特点

(1)废物装入可压缩废物转运桶内,为了便于桶内湿废物的烘干,考虑到烘干后的转运桶和压缩工段的接口,设计的转运桶规格为φ560 mm×450 mm,这样转运桶可直接进入压缩生产线。

(2)桶内废物的烘干采用烘箱内热风循环干燥转运桶内湿废物的方法。

(3)采用整体烘干方式。即:将盛放6桶废物的转运桶装入转运桶吊篮内,再将吊篮摆放在台车上,台车运载盛放6桶废物的吊篮自动进出烘箱。

(4)烘箱对废物的烘干采用电加热管加热烘箱内空气,热空气经循环风机及热风循环通道吹入烘干室加热转运桶内废物的方法。热空气在烘干室内循环流动,多次加热废物同时也多次被加热管再加热,更充分地利用了热能、保证了烘干室内的加热均匀性。

(5)加热管与被烘干废物不直接接触,采取了隔离措施,减小了烘干过程中火灾发生的可能性。

(6)烘箱内产生的湿热废气,定时由烘箱尾气冷凝处理系统抽出烘箱加热室进行处理。抽排湿热废气的同时,烘箱由进气口向烘箱加热室补充相应的热空气。

3.2 关键部位

为保证烘箱内烘干废物的效率,箱体、提升门和台车之间的密封是关键部位。

设计的台车式烘箱在台车底设置压紧式密封条,在台车进入烘箱就位后,密封条自动密封烘箱台车与烘箱壳体间的间隙,台车整体送入烘箱进行烘干处理;烘箱炉门为电动提升门,结构同烘箱壳体一样也是夹层结构,炉门边框设硅橡胶圈制成的柔性密封装置,炉门关闭时利用炉门自重压紧台车。这样就可保证烘箱在烘干过程中,烘箱内的热量尽量少地泄漏到外环境中。

台车式烘箱在台车底设置压紧式密封条和在炉门边框设硅橡胶圈制成的柔性密封装置并定期进行检查和维修保养,由专业厂家对其提供备品和进行定期更换。

3.3 生产过程中的主要操作参数

3.3.1 基本参数

(1)潮湿废物的游离水含量是不同的,根据实际操作经验,游离水含量通常介于9%~30%之间。转运桶重量14 kg/单桶(不含桶盖重量),烘干后单桶废量为20 kg/单桶。湿废物一次烘干6桶,根据不同的组合,实际运行时,6桶湿废物最大重量为168 kg(游离水含量约为28.6%),最小重量为132 kg(游离水含量约为9%)。

(2)烘箱内的温度控制:当废物主要是棉纺织品时,烘箱内的温度控制在90 ℃;当废物主要是橡胶和塑料时,烘箱内的温度控制在70℃。

(3)废物烘干后控制游离水含量≤1%。

3.3.2 保证措施

(1)废物在分拣时由操作人员分清湿废物的种类并测量游离水含量。

(2)废物装入转运桶后桶要编号,桶内废物的种类和含水率要详细记录。

3.3.3 烘干模拟试验

(1)进行非放的模拟试验。

(2)按单桶实际废物重量(由游离水含量确定)分装若干桶。

(3)根据不同的单桶组合,确定10组单次烘干的配比。

(4)根据10组单次烘干的配比进行模拟烘干试验,模拟烘干试验过程中,详细地记录各参数。

(5)对烘干的废物体进行游离水含量测定,废物体游离水含量≤1%记录此时的烘干时间。

(6)10组模拟试验全部完成后编写试验报告,并根据试验结果编写出废物烘干操作规程。

4 结语

潮湿的可压缩废物烘干工艺是放射性废物处理工程中必不可缺少的一个环节,由于潮湿的放射性可压缩废物烘干存在密封性、加热均匀性和温度控制等问题,因此在国内一直没有建立类似的生产工艺,该工艺解决了以上存在的问题,可以满足工艺生产的需要,对解决放射性废物处理的有关问题有着积极的意义。

参考文献

[1] 中华人民共和国国家标准.轻水堆核电厂放射性固体废物处理系统技术规定(GB 9134-1988)[S].

[2] 中华人民共和国国家标准.放射性物质安全运输规程(GB11806-2004)[S].

[3] 杜洪铭,靳松,刘天险,等.放射性固体废物压缩减容技术研究[J].原子能科学技术,2015(8):1515-1520.