温和水热预处理促进秸秆产沼气的条件优化研究

2016-12-23钱玉婷陈广银黄红英靳红梅奚永兰徐跃定常志州江苏省农业科学院农业资源与环境研究所农业部农村可再生能源开发利用华东科学观测实验站江苏南京210014

钱玉婷,杜 静,陈广银,黄红英,靳红梅,奚永兰,徐跃定,常志州(江苏省农业科学院农业资源与环境研究所,农业部农村可再生能源开发利用华东科学观测实验站,江苏 南京 210014)

温和水热预处理促进秸秆产沼气的条件优化研究

钱玉婷,杜 静,陈广银,黄红英,靳红梅,奚永兰,徐跃定,常志州*(江苏省农业科学院农业资源与环境研究所,农业部农村可再生能源开发利用华东科学观测实验站,江苏 南京 210014)

以水稻秸秆为原料,在前期单因素试验基础上,通过正交试验研究不同水热预处理条件对稻秸理化特性及产沼气效果的影响.结果表明,预浸时间、初始含水率和热处理时间3个因素对稻秸厌氧发酵20d累积TS产气率的影响程度各不相同,各因素对厌氧发酵累积TS产气率的影响大小顺序为初始含水率>预浸时间>热处理时间;得出的最佳水热预处理条件为:初始含水率为 55%,预浸时间为 2h,热处理时间为6h;与处理CK相比,最佳预处理条件下稻秸20d容积产气率提高29.79%,产气量达总产气量60%和80%时间可提前5d;结合预处理前后稻秸理化特性变化规律分析,表明温和水热预处理促进了纤维素和半纤维素的降解溶出,并促使其更多转化为挥发性脂肪酸(VFA),从而有利于稻秸快速产沼气.

秸秆;温和;水热预处理;正交试验

将木质纤维素转化为燃料是生物质能源开发利用的一个重要方向.纤维素、半纤维素和木质素是组成木质纤维素的主要成分,它们之间通过共价和非共价键结合形成致密的结构,阻碍了酶对木质纤维素的降解,因此木质纤维预处理工艺是实现秸秆制备生物燃料和生物制品重要的关键技术[1-2].在众多的预处理方法中,水热预处理方法作为一种新兴的绿色反应工艺,由于具有无需添加任何化学试剂、降解产物少和易操作等优点而成为近年来研究的热点[3-9].

水热法预处理是将物料置于高压状态的热水中,在高压下水可以渗透到生物质材料内部.水在高温高压下会解离出 H+和 OH-,催化半纤维素的水解,并使部分纤维素水解,以消除对纤维素酶的空间阻碍,从而提高酶解效率.水热处理温度一般为 160~240℃,处理时间从几分钟到数小时,并且随着处理温度的升高而明显缩短[10-14],然而此法尚存在以下缺点:一是预处理过程需要大量的水且能耗高,难以实现规模化应用;二是水热预处理温度高,并且需高压作业,增加了工程化应用的操作难度以及存在安全隐患等弊端;三是高温条件下由半纤维素水解而成的单糖会进一步水解生成糠醛和羟甲基糠醛(HMF)等微生物发酵的抑制物,并且抑制物产生量随着预处理温度升高而明显增多[15-16].减少或避免抑制物的产生方法主要包括通过降低水热处理温度而降低处理强度和加强所形成的单糖向挥发性脂肪酸甚至甲烷化方向转化,因此,开展秸秆温和(即低于160℃)水热预处理技术的相关研究很有必要.

为考察秸秆温和水热处理技术提高秸秆产沼气率的可行性,研究团队前期在秸秆物料初始含水率60%和热处理80℃条件下,研究了不同的温和水热预处理时间对秸秆快速产沼气的影响,结果表明,80℃水热预处理有利于提高秸秆产沼气率,但不同预处理时间之间差异不明显,以 80℃处理 6h效果最佳,其批式发酵20d平均容积产气率和累积TS产气率分别比未处理组提高12.53%和36.17%,说明采用温和水热处理方式用于提高秸秆产沼气率是可行的[17].通过进一步开展温和湿热处理影响因素的单因子试验,获得了各影响因素适宜的水平范围,在此基础上,本文着重研究了秸秆预浸时间、初始含水率和热处理时间等工艺条件对水稻秸秆厌氧发酵产沼气的影响,以期得到较优工艺参数组合,为水稻秸秆等农业有机废弃物发酵制沼气提供一定的基础参考数据和技术支撑.

1 材料与方法

1.1 试验材料

供试秸秆取自江苏省农业科学院试验田自然条件下风干后的水稻秸秆,经破碎处理成5mm左右的颗粒粉末,备用.风干后水稻秸秆的总固体(total solid,TS)为 87.62%±0.07%,挥发性固体(volatile solid,VS)为87.99%±0.13%,碳氮比(C/N)为 73.20.接种物为本试验室污泥驯化罐排出液(发酵底物为新鲜猪粪),经纱布过滤后于 35℃下保存待用.接种物的 TS为 4.88%±0.01%,VS为65.06%±0.09%,pH值为(7.62±0.07).

1.2 试验设计

试验包括2个部分,即水热预处理稻秸正交试验[18]和预处理后稻秸厌氧发酵产沼气试验.

1.2.1 秸秆预处理正交试验 为了研究稻秸水热预处理的影响因素,本试验选择了3个有关的因素进行条件试验,分别为预浸时间、预处理物料初始含水率和热处理时间,并根据前期预实验结果确定出各因素水平值范围:预浸时间为0~6h,初始含水率为 55%~75%,热处理时间为2~6h.试验设计3因素3水平的正交试验(正交试验因素和水平参见表1),另设置对照组CK(即秸秆不处理),共计10个处理组(正交设计表见表2),各处理组试验重复2次,取平均值用于分析.首先称取粉碎好的风干稻秸干物质80g,加入2L广口型塑料乐扣杯中(除CK外),按照表2中各因素水平进行试验操作,物料混合均匀后加盖,在盖中心用电钻开具1个2mm通气孔,为保证同时处理结束,以不同时间放入 80℃恒温箱中,处理完毕后取出并自然冷却,将物料混匀后分别测定各组秸秆含水率.

表1 正交试验因素和水平Table 1 Factors and level of the orthogonal test

取5g处理后的秸秆,按固水比1:5添加蒸馏水,于室温下200r/min振荡30min,用定性滤纸过滤,滤液用于pH值、COD测定;经0.45um滤膜过滤后用于测定VFA.处理后的秸秆经55℃烘干,粉碎过60目筛的样品用于木质素、纤维素和半纤维素测定.

表2 正交试验设计Table 2 Designs of orthogonal test

1.2.2 厌氧发酵实验 发酵瓶采用塑料大口型乐扣杯,总容积760mL,瓶盖上采用电钻开具1个8mm的小孔,然后将 5mL的塑料移液枪头的大口端融化后插入孔中,连接并密封;集气瓶和集水瓶均采用1000mL广口玻璃瓶.试验发酵TS浓度为6%,根据物料含水率称取干重36g的预处理后秸秆样品,装入乐扣杯中,加入接种物 400g,然后用尿素调节C/N为30,用自来水补足至物料总重600g,混合均匀后于(37±1)℃下进行厌氧消化实验.同时,用等量 TS的未经任何处理的稻秸作为对照(CK)进行厌氧发酵实验,其余步骤同上.考虑到提高沼气工程中厌氧反应器利用效率,本试验仅对稻秸发酵20d内进行沼气组分分析,分别于发酵第1,3,5,7,12, 16,20d各采集1次,后续仅记录日产气量.

1.3 测试指标及方法

试验过程中取样测定有关指标:(1)以排水集气法收集气体,每日测定产气量;(2)采用 GC-7890A气相色谱仪分析沼气甲烷含量(TCD检测器),检测器类型:热导检测器 TCD;检测器温度:120℃,进样器类型:平面流通阀;分析柱: TDC-01Φ4×1m;柱温:100℃,载气类型:H2;载气流量:50mL/min;定量管:1mL;标准气体:N2中42.4% CH4+28.4%CO2;分析方法:外标法;(3)干物质的测定采用105℃烘干24h,差重法测定[19];(4)挥发性固体的测定采用550℃灼烧4h,差重法测定[19]; pH值采用雷磁pHS-2F型酸度计测定;COD的测定参照GB1194- 89[20];采用范氏法(Van Soest)测定稻秸纤维素、半纤维素和木质素(FIWE,Velp Scientifica)[21].

2 结果与分析

2.1 不同水热预处理工艺参数对稻秸理化特性的影响

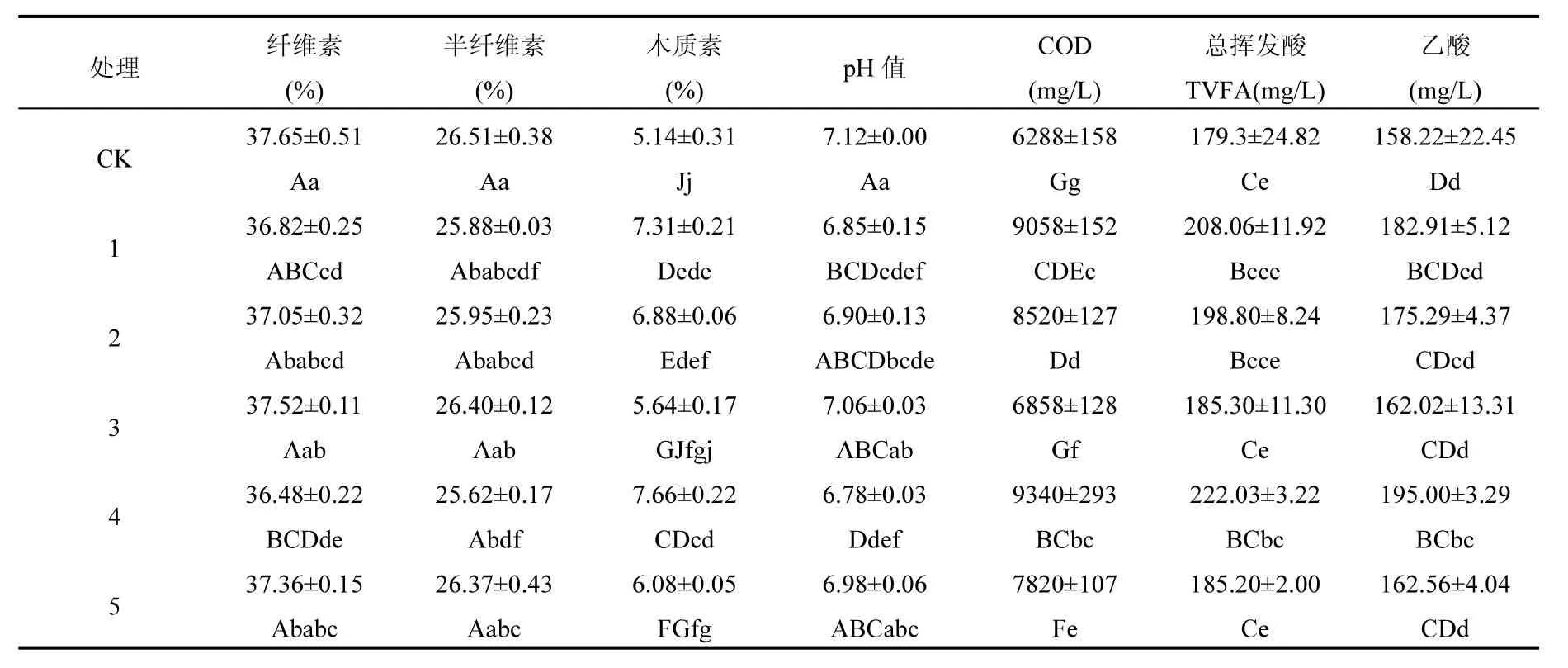

表3 温和水热预处理前后稻秸理化特性的变化Table 3 Changes of physical-chemical properties of rice straw obtained before and after mild hydrothermal pretreatment

续表3

由表3可以看出,与处理CK相比,经不同的水热预处理后,稻秸纤维素、半纤维素含量均有不同程度的降低,木质素含量均增加,pH值有不同程度下降,秸秆水浸提液COD、TVFA和乙酸含量均有所增加.从各处理间变化幅度来看,与对照相比,以处理8各项指标变幅最大,其中纤维素和半纤维素含量分别降低了 5.13%和 4.64%,木质素含量提高了67.90%;秸秆水浸提液各指标除pH值有较大幅度降低外,其余指标较未处理秸秆均有所增加,同样表现出处理组8变幅最为明显,其浸提液pH值有处理CK的7.12下降至6.67,变幅达0.45,而浸提液COD、TVFA和乙酸含量分别较处理 CK提高了 60.62%、50.12%和49.37%,并且各处理秸秆水浸提液中乙酸占TVFA百分比均超过 85%以上.试验数据的差异显著性分析表明,除处理8中各理化特性指标与处理 CK均呈现极显著差异外,其余处理仅有部分指标呈现显著差异.以上结果表明,经不同水热预处理有利于促进稻秸有机物大量溶出,pH值下降,对稻秸纤维素组分破坏效果更加明显,但不同预处理工艺下对破坏秸秆木质纤维组分效果影响差异较明显,以处理8工艺参数条件下的预处理效果最为明显.

2.2 不同水热预处理工艺参数对稻秸厌氧发酵产沼气的影响

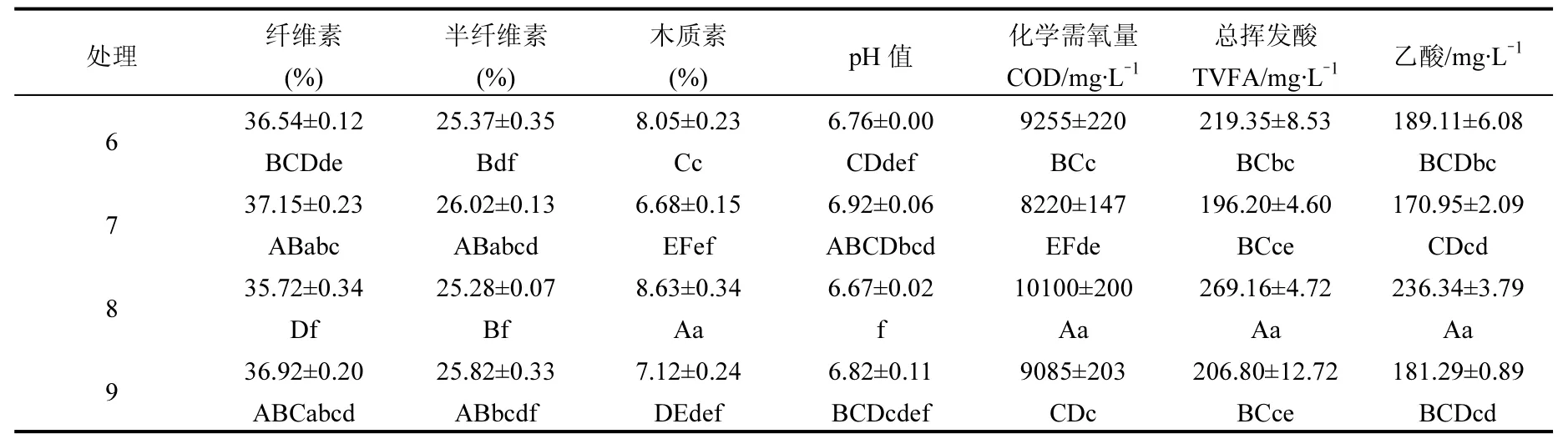

2.2.1 正交试验结果与分析 在前期单因素试验基础上,选取对稻秸预处理效果影响较大的预浸时间、初始含水率和热处理时间3个因素作为研究对象,设计 L9(34)的正交试验,对预处理后稻秸厌氧发酵20d累积TS产气率进行极差分析,结果见表 4,并对正交试验结果进行方差分析,结果见表5.从表4中可以看出:试验组3的20d累积TS产气率最低,仅为205.61mL·gTS-1,试验组8的累积TS产气率最高,达281.97mL·gTS-1,较试验组3提高了37.14%.从k值可以得出最佳的预处理工艺参数组合为 B1A2C3,即初始含水率为55%,预浸时间为2h,热处理时间为6h.

表4 正交试验结果表Table 4 Orthogonal design and experimental results

从表5的方差分析中,根据试验中各因素所对应的F值大小可以得出,预浸时间、初始含水率和热处理时间 3个因素对稻秸厌氧发酵 20d累积 TS产气率的影响程度各不相同,各因素对厌氧发酵累积TS产气率影响大小顺序为B>A>C,即初始含水率>预浸时间>热处理时间.

表5 方差分析表Table 5 Results of variance analysis

2.2.2 容积产气率变化 容积产气率是沼气发酵重要的性能指标.在反应器容积相同情况下,容积产气率越高,能生产的沼气就越多,这意味着在工程设计及运用中,达到沼气需求量所设计的发酵系统规模较小,大大节省场地建设面积及工程基建投资成本[22].

图1 沼气发酵容积产气率变化Fig.1 Change of the volume of gas production rate for biogas fermentation

由图1可以看出,除处理CK外,其余处理组20d容积产气率变化趋势类似.处理CK表现出现为先升高后逐渐降低趋势,而其余处理组则表现为先迅速升高,随后急剧降低,然后再次升高并在0.6L/(L·d)上下波动,随后缓慢降低.除处理CK发酵第2d达到第1个峰值[0.68L/(L·d)]外,其余处理组均在发酵第1d达第1个峰值,并且以处理4为最高,达1.36L/(L·d),随后各处理均下降,但处理CK降幅较小;处理CK无第2峰值出现,处理3在发酵第12d达第2峰值[0.70L/(L·d)],其余处理组均在发酵第14d达第2峰值,并且以处理8为最高[0.83L/(L·d)],然后逐渐减低.从 20d平均容积产气率的分析结果来看,以处理CK为最低,仅为0.47L/(L·d),而处理组8为最高,达0.61L/(L·d),较处理CK提高29.79%.可见,不同水热预处理条件有助于提高稻秸厌氧发酵容积产气率,以处理组8容积产气率为最高.

2.2.3 累积20dTS产气率变化 原料产气率是指发酵物料中单位总固体、挥发性固体或有机物在发酵过程中的产气量.由于采用的发酵原料、温度、滞留时间等条件不同,其产气率也存在较大差异.发酵物料整个发酵周期内的累积 TS产气率即为原料产气率,研究原料产气率情况,对于掌握发酵原料一定时期内物料的能源转化效率具有重要意义[23].

由图2可见,处理组3与其余处理组的差距从发酵第5d开始逐渐增加,至发酵第8d处理组8进一步与其余处理组拉开差距,导致至发酵第20d末,各处理组表现为3个梯队,其中以处理组8累积TS产气率为最高,达281.97mL/gTS,而处理组 3和 CK为最低,分别为 205.61mL/gTS和204.09mL/gTS.与处理组CK相比,处理组8累积TS产气率提高38.16%.可见,不同水热预处理条件可大幅度提高稻秸厌氧发酵 20d累积产气率,加快其能源转化效率,但不同的水热预处理条件对稻秸产气效果的影响程度不同,以处理组8累积TS产气率为最高.

图2 发酵过程中累积20d TS产气率的变化Fig.2 Changes of 20days cumulative biogas yield during anaerobic digestion

2.2.4 沼气中甲烷含量变化 从图 3厌氧发酵产沼气中甲烷含量变化规律来看,除处理 CK和处理组3外,其余处理组甲烷含量变化趋势基本相同,随发酵进程先迅速增加,发酵第7天达到峰值,最后基本稳定在50%~60%.处理CK先升高,后经小幅下降后再逐渐升高并基本稳定,而处理组 3于发酵第 1d后升高幅度较其余处理组小,直至发酵第11d才与其余处理组基本持平.各处理组甲烷含量超过 50%的时间有所不同,其中处理组8为第4d,其余除处理组3外均为第7d,而处理组 3却延后至第 12d,表明不同的水热预处理有利于提高稻秸厌氧发酵的沼气品质,但不同的水热预处理条件下对稻秸产沼气品质的影响程度不同,通过预处理条件调节,可使沼气品质达到可燃要求的时间提前2~3d,以处理组8的促进效果为最佳.

图3 发酵过程中甲烷含量变化Fig.3 Change of methane content of biogas for batch fermentation

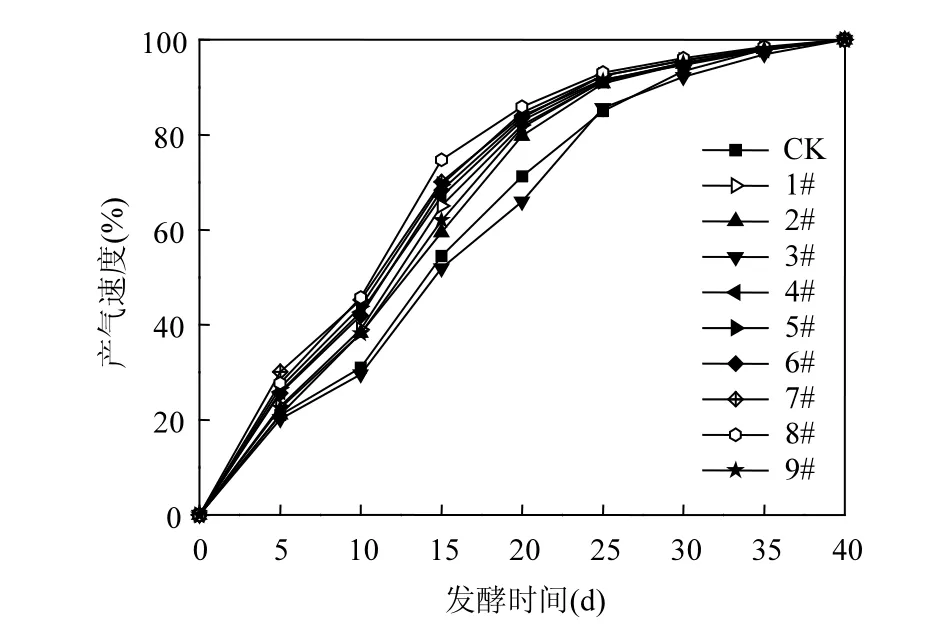

2.2.5 累积产气量和产气速度变化 整个试验各处理组均运行至不产气为止,至发酵第40d所有处理组均不产气.各处理组的累积产气量和产气速度变化如图4和图5所示.从图4厌氧发酵累积产气量变化规律来看,除处理组5低于处理CK外,其余处理组均有不同程度的增加,增幅达0.29%~14.60%,以处理组 8增加最为明显,达328.18mL/gTS,较处理CK提高14.60%,其他处理组间差异不显著(P>0.05),表明经不同水热预处理有利于提高稻秸累积产气量,但不同的水热预处理条件对稻秸产气效果的影响程度不同,以处理组8累积产气量为最高.

图4 不同水热预处理条件下累积产气量比较Fig.4 Comparison of cumulative biogas yield of different conditions with hydrothermal pretreatment

图5 不同水热预处理条件下产沼气速度比较Fig.5 Comparison of biogas production rate of different conditions with hydrothermal pretreatment

实验过程中产气速度即为一定发酵周期内累积产气量占总产气量的比例,在本实验中可以反映预处理后稻秸被降解转化产生沼气效率的快慢程度.从图5厌氧发酵产气速度变化规律来看,各处理稻秸厌氧发酵过程中产气速度变化趋势基本类似,即先急剧增加后稍放缓,随后快速增加,之后逐渐渐缓,但总体上看,处理CK和处理组3产气速度相对较小,产气速度达 60%的时间分别为16d和18d,达80%时间都在23d,而其余处理组达60%和80%的时间分别为12,15d,17d,可见,采用不同水热预处理可以明显加快稻秸产沼气速度,产气周期可提前3d以上,其中以处理组8提前5d最为明显.

3 讨论

对于农作物秸秆这类植物性物料而言,其生物降解性取决于纤维素和半纤维素被木质素包裹的程度.纤维素和半纤维素是可以被生物降解的,但木质素则难以降解,当木质素包裹在纤维素和半纤维素表面时,酶很难接触到纤维素和半纤维素,导致降解缓慢.因此在纤维质含量较高的生物质占多数的厌氧生物处理中,水解作用是整个过程的限速步骤[24-27].因此,秸秆预处理目的在于除去其中木质素和半纤维素,降低纤维素的结晶度,增加其可及度,从而提高秸秆的酶水解[28].

从不同水热预处理后稻秸产沼气效果分析来看,经不同水热预处理后,有助于提高稻秸厌氧发酵容积产气率、累积TS产气率、沼气品质、累积产气量和产气速度,其中以处理组8促进效果为最佳.结合表3水热预处理前后稻秸理化特性变化规律进行分析,不难发现,预处理后稻秸对厌氧发酵促进效果原因在于水热预处理有利于促进稻秸纤维素和半纤维素的降解溶出,并促使其更多转化为挥发性脂肪酸(VFA),而厌氧发酵过程中间产物的大量产生势必会加快甲烷转化进程,这一结果与团队前期对水热预处理可行性的研究结果相一致[17]. Gregg等[29]的研究认为,在热处理过程中部分半纤维素被水解并形成酸,而这些酸可能催化了半纤维素的进一步水解转化.但如何区分原位酸和新形成的酸以及证实新形成酸的催化作用,目前尚不清楚,还需进一步深入研究.

鉴于温和水热预处理对秸秆甲烷转化促进效果明显,后续需进一步开展预处理前后秸秆物质结构、表面润湿特性及微观特征研究,弄清温和水热预处理提高秸秆厌氧生物产沼气的作用机理.

4 结论

4.1 在前期单因素试验基础上,通过正交试验发现,预浸时间、初始含水率和热处理时间3个因素对稻秸厌氧发酵20d累积TS产气率的影响程度各不相同,各因素对厌氧发酵累积 TS产气率影响大小顺序为初始含水率>预浸时间>热处理时间.

4.2 温和水热预处理促进了纤维素和半纤维素的降解溶出,并促使其更多转化为挥发性脂肪酸(VFA).得出的最佳预处理条件为:初始含水率为55%,预浸时间为2h,热处理时间为6h;与处理CK相比,最佳预处理条件下稻秸20d容积产气率提高29.79%,产气量达总产气量60%和80%时间可提前5d.

[1] 刘华敏,马明国,刘玉兰.预处理技术在生物质热化学转化中的应用 [J]. 化学进展, 2014,26(1):203-213.

[2] 亓 伟,王 闻,王 琼,等.木质纤维素预处理技术及其机理研究进展 [J]. 新能源进展, 2013,1(2):150-158.

[3] Nakhshiniev B, Biddinika M K, Gonzales H B, et al. Evaluation of hydrothermal treatment in enhancing rice straw compost stability and maturity [J]. Bioresource Technology, 2014,151: 306-313.

[4] Merali Z, Ho J D, Collins S R, et al. Characterization of cell wall components of wheat straw following hydrothermal pretreatment and fractionation [J]. Bioresource Technology, 2013,131:226-234.

[5] Chandra R, Takeuchi H, Hasegawa T. Hydrothermal pretreatment of rice straw biomass: a potential and promising method for enhanced methane production [J]. Appl. Energy, 2012,94:129-140.

[6] Petersen M, Larsena J, Thomsen M H. Optimization of hydrothermal pretreatment of wheat straw for production of bioethanol at low water consumption without addition of chemicals [J]. Biomass Bioenergy, 2009,33:834-840.

[7] Rogalinski T, Liu K, Albrecht T, et al. Hydrolysis kinetics of biopolymers in subcritical water [J]. J Supercrit Fluids, 2008, 46:335-341.

[8] Peterson A A, Vogel F, Lachance R P, et al. Thermo-chemical biofuel production in hydrothermal media: a review of suband supercritical water technologies [J]. Energy Environ Sci, 2008, 1:32-65.

[9] Jiang W, Chang S, Li H, et al. Liquid hot water pretreatment on different parts of cotton stalk to facilitate ethanol production [J]. Bioresource Technology, 2015,176:175-180.

[10] Alvira P, Tomas-Pejo E, Ballesteros M, et al. Pretreatment technologies for an efficient bioethanol production process based on enzymatic hydrolysis: A review [J]. Bioresource Technology,2010,101(13):4851-4861.

[11] Rabermanolontsoa H, Saka S. Various pretreatments of lignocellulosics [J]. Bioresource Technology, 2016,199:83-91.

[12] Zhang X, Wang W, Yu Q, et al. Liquid hot water pretreatment of lignocellulosic biomass for bioethanol production accompanying with high valuable products [J]. Bioresource Technology, 2016,199:68-75.

[13] 肖领平.木质生物质水热资源化利用过程机理研究 [D]. 北京:北京林业大学, 2014.

[14] Leza H A R. Process development for bioethanol production using wheat straw biomass [D]. Portugal: Universidade do Minho, 2011.

[15] Laser M, Schulman D, Allen S G, et al. A comparison of liquid hot water and steam pre-treatments of sugar cane bagasse for bioconversion to ethanol [J]. Bioresour Technol, 2002,81:33-44.

[16] Brownell HH, Yu E K C, Saddler J N. Steam-explosion pretreatment of wood: effect of chip size, acid, moisture content and pressure drop [J]. Biotechnol Bioeng, 1986,28:792-801.

[17] 杜 静,陈广银,黄红英,等.温和湿热预处理对稻秸理化特性及生物产沼气的影响 [J]. 中国环境科学, 2016,36(2):485-491.

[18] 王宇卓,任连海,聂永丰.采用正交试验优化湿热法处理厨余垃圾的工艺条件 [J]. 环境污染治理技术与设备, 2005,6(10): 53-57.

[19] 中国科学院成都微生物研究所.沼气常规分析方法 [M]. 北京:科学出版社, 1979:17-21.

[20] 国家环保局《水和废水监测分析方法》编委会.水和废水监测分析方法(第3版).北京:中国环境科学出版社, 1989.

[21] Van Soest P J. Use of detergents in the analysis of fibrous feeds, I Preparation of fiber residues of low nitrogen content [J]. Journal of the Association of Official Analytical Chemistry, 1963,46: 825-829.

[22] 韩 捷,向 欣,程红胜,等.好氧预处理对干法沼气发酵产气量的影响及能量损失 [J]. 农业工程学报, 2011,27(12):246-249.

[23] 冯晓伟.高浓度有机质厌氧发酵降解研究 [D]. 成都:西华大学, 2008.

[24] Pavlostathis S G, Miller T L, Wolin M J. Kinetics of insoluble cellulose fermentation by cultures of ruminococcus albus [J]. Appl. Environ. Microbiol., 2007,54(11):2660-2663.

[25] Kubler H. Full scale co-digestion of organic waste [J]. Wat. Sci. Tech., 2000,41(3):195-202.

[26] Mata-Alvarez J, Mace S, Llabres P. Anaerobic digestion of organic solid wastes-An overview of research achievements and perspectives [J]. Bioresource Technology, 2000,74(l):3-16.

[27] Chayanon Sawatdeenarunat, K C. Surendra, Devin Takara, et al. Anaerobic digestion of lingo- cellulosic biomass: Challenges and opportunities [J]. Bioresource Technology, 2015,178:178-186.

[28] Hendriks A T W M, Zeeman G. Pretreatments to enhance the digestibility of lignocellulosic biomass [J]. Bioresource Technology, 2009,100(1):10-18.

[29] Gregg D, Saddler J N. A techno-economic assessment of the pretreatment and fractionation steps of a biomass-to-ethanol process [J] Appl. Biochem. Biotechnol., 1996,711-727.

Optimization of conditions for promoting biogas production with hydrothermal pretreatment for straw.

QIAN Yu-ting, DU Jing, CHEN Guang-yin, HUANG Hong-ying, JIN Hong-mei, XI Yong-lan, XU Yue-ding, CHANG Zhi-zhou*(East China Scientific observing and Experimental Station of Development and Utilization of Rural Renewable Energy, Ministry of Agriculture, Institute of Agricultural Resources and Environment, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China). China Environmental Science, 2016,36(12):3703~3710

Effects of physic-chemical properties and biogas production were studied through orthogonal experiment with different hydrothermal pretreatment conditions, in the basis of the preliminary optimization of single factor test and with rice straw as raw material. The results showed that there has different impact on the 20days cumulative biogas production of anaerobic fermentation with rice straw for three factors, which including pre-leaching time and content of initial moisture with materials and heating time. The order of the effect on the cumulative TS yield of anaerobic fermentation for each factor is that content of initial moisture with materials > pre-leaching time > heating time; the condition that the initial water content of 55%, leaching time of two hours, the heating time of six hours were considered as the best condition. The 20days cumulative biogas production with rice straw under this optimum pretreatment conditions is increased by 29.79%, the time of biogas production reached 60% and 80% of the total gas production can be reduced five days compared with CK. And the result showed that the mild hydrothermal pretreatment promoting the degradation of cellulose and hemi-cellulose and make it more converted to volatile fatty acids (VFA), which is conducive to rapid biogas production of rice straw, combined with analysis of the changes of physical and chemical properties. The mild hydrothermal pretreatment process parameters that provided technical support and theoretical basis for the operation of straw biogas project were obtained from this experiment.

straw;mild;hydro-thermal pretreatment;orthogonal test

X705

A

1000-6923(2016)12-3703-08

钱玉婷(1984-),女,江苏如皋人,助理研究员,硕士,主要从事有机固体废弃物资源利用研究.发表论文6篇.

2016-04-26

农业部公益性行业专项(201503135-17)

* 责任作者, 研究员, czhizhou@hotmail.com