关于压力钢管伸缩节组装与试验方法的探讨

2016-12-22张国功

张国功

(江西省水利水电建设有限公司, 江西 南昌 330200)

关于压力钢管伸缩节组装与试验方法的探讨

张国功

(江西省水利水电建设有限公司, 江西 南昌 330200)

水电站压力钢管伸缩节是压力钢管的薄弱环节,对制造及安装的要求较高,若在施工现场组装与试验,受施工条件限制,不易保证质量,而且容易产生漏水,甚至会影响整条钢管的安装工期。本文以肯尼亚北电站伸缩节为例,对其组装与试验方法进行探讨,为今后同类条件下的钢管制造安装积累了一定的工作经验。

压力钢管; 伸缩节; 组装; 试验; 探讨

1 概 况

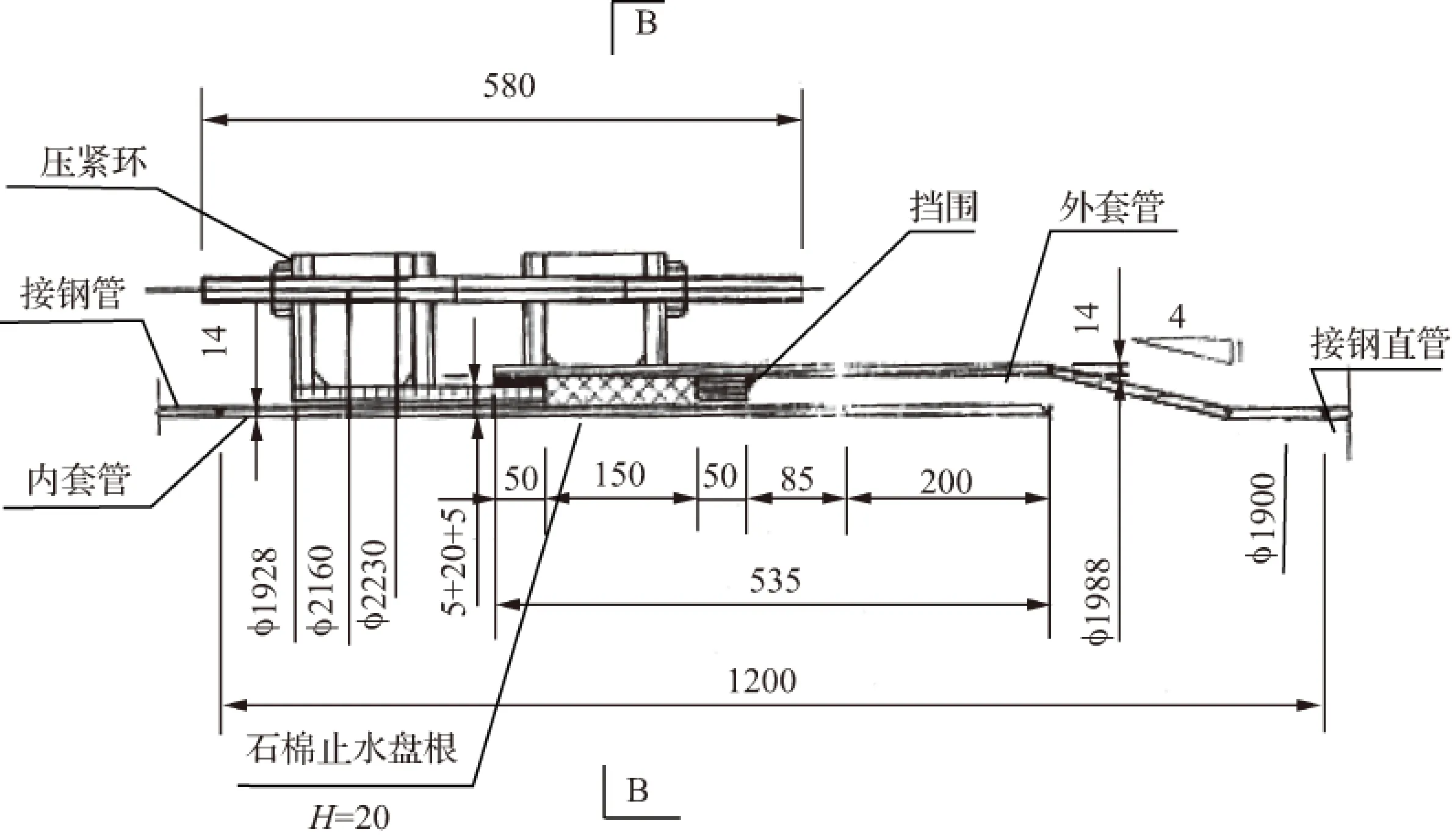

肯尼亚北电站压力钢管轴线全长约590m,总重约600t,取用水头约128m,最大设计内水压力1.8MPa,最大试验压力2.25MPa,主管直径为1900mm,主要材质为Q345R。钢管系统主要由直管、弯管、叉管、渐变管、伸缩节组成。该工程伸缩节有7套,均为套筒式伸缩节,结构主要由内套管、外套管、压紧环、石棉止水盘根、挡圈、连接螺栓等组成(见图1)。

图1 伸缩节结构

2 组装与试验方案的确定

伸缩节的组装很关键,若组装不到位很容易漏水。有条件的情况下,尽量选择在制造厂内进行组装和单个水压试验。若在施工现场组装,受条件限制,不易达到质量要求,进度也很慢,甚至影响整个钢管安装工期。根据施工现场的起吊条件及路途运输规定,该工程的伸缩节选择在厂内组装和进行密封性水压试验,然后运至施工现场进行整体吊装。

3 组装与调整的方法

3.1 外套管固定

将外套管固定在钢平台上,在外套管下端画出内套管的组合定位线,在定位线的下端焊4块临时托板,然后将内套管平吊于外套管的临时托板上。

3.2 内外套管间隙调整

内套管吊装之前,先检查内套管的不圆度。按16点检查调整内套管上下口不圆度,若不符合要求,用活动米字支撑调整。合格后,将内套管平吊于外套管内的临时托板上,检查内外套之间的间隙是否均匀,内外套管间的最大和最小间隙与平均间隙的差不应大于平均间隙的10%,若间隙偏差较大,用压马、楔子板调整。调整间隙时,将周长分为四段,分别从上、下、左、右四个中心开始,沿同一方向一段一段地调整,这样,周长测量误差和间隙调整误差不会集中到一点。调整合格后,用连接板按8点均匀将内外套管焊牢。

3.3 盘根安装

在内外套管之间,按次序分层均匀地塞入石棉盘根,盘根接头应斜接,相邻两圈接头错开500mm以上。每层盘根应捣实压紧,每压完一层用钢片尺检查是否均匀,若不均匀应及时调整补料。为保证伸缩行程,塞入盘根填料时应充足,保证压紧环调紧后,满足设计行程,一般伸缩行程与设计行程的偏差不超过±4mm。

3.4 压紧环安装

石棉盘根装满后,按原位置(压紧环法兰与外套管法兰配钻标识)平吊上压紧环,对称均匀地拧紧螺栓。压紧必须分步进行,不可一次到位。第一次压紧60%左右,第二次压紧20%,以后每次压紧10%或5%左右,适当留有余地,待进行水压试验时继续压紧。压紧时,沿圆周均布4人,均匀压紧,控制相同的压紧量。

图2 伸缩节组装

4 水压试验

为了保证伸缩节的组装质量及整个钢管的安装工期,伸缩节在厂内单独做密封性水压试验。试验时工作压力为1.8MPa,最大试验压力为工作压力的1.25倍,即2.25MPa。试验合格后,将封头和连接部件割除,然后焊卡板将内套管卡住,以免运输过程中内套管上下窜动。

4.1 内外套管连接(见图3)

图3 内外套管连接

伸缩节需做水压试验,其轴向压力很大,约638t,若将伸缩节两端用封头封住,打压以后,内套管是活动的,就会像炮弹一样射出去,很危险。为解决这一问题,需将内外套管连在一起,首先想到的解决方案是用若干个挡块或型钢将内外套连在一起,试验后容易割除,但经过讨论认为该方案不可取,一旦有一个点崩裂,其他点也会崩裂,非常危险。后来经过讨论决定用瓦片连接。瓦片连接的特点是焊缝长,受力面积大,受力也均匀,不易崩裂。用内套管相同厚度的钢板,将其卷成瓦片,瓦片外径比内套管小10mm,周长比内套管小200mm,这样方便瓦片进入内套管,也方便有水进入到盘根处。瓦片长度要能贴到外套管的锥管段,以便于焊接贴角焊缝。瓦片与内外套管连接好以后,在瓦片上等距离割4个φ100mm的孔,以便使水压作用盘根。

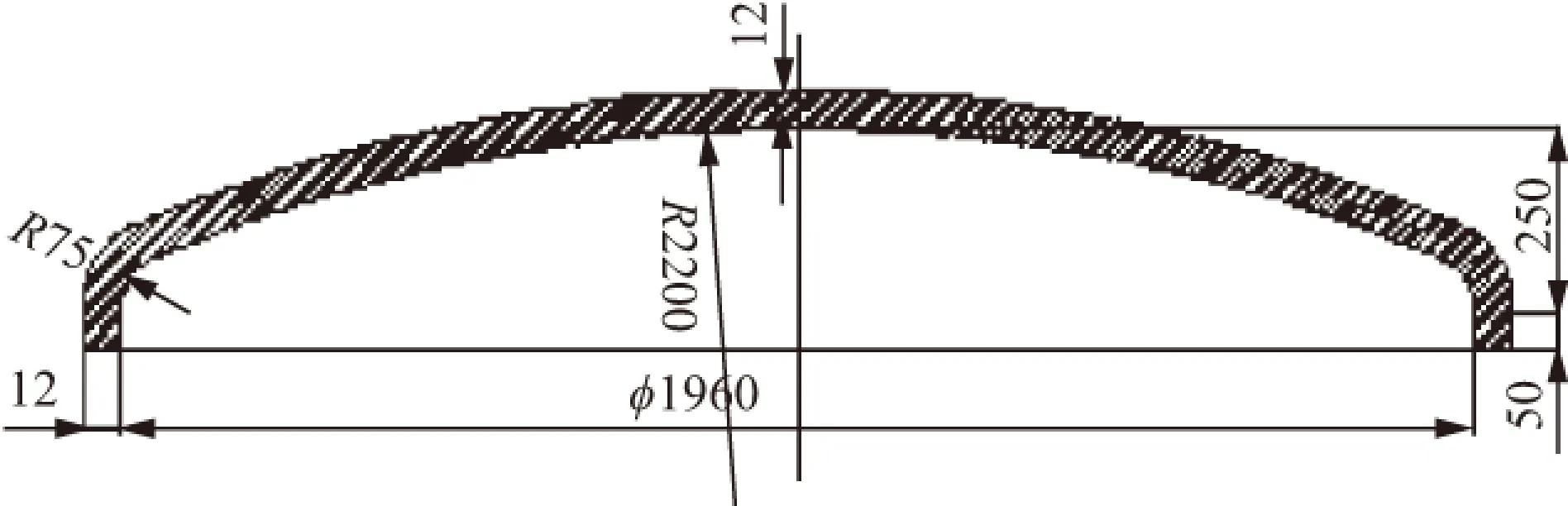

4.2 封头选择与焊接(见图4)

内外套管连接好以后,伸缩节两端用封头封住。由于伸缩节直径和试验压力较大,两端的轴向压力也很大。采用平板封头,型钢加固的方法不可取,这样型钢很容易崩裂或断裂,造成封头变形或脱离。依据经验,伸缩节的试验封头采用椭圆形的封头,板厚12mm,内径跟内套管内径相同,外侧预留30°坡口。

伸缩节的封头焊接,不能用CO2保护焊焊接,因为封头内部环缝不能焊接,只能焊外环缝,密封后里面有气体,容易造成气孔,所以只能采用电焊条手工焊焊接或环缝自动焊机焊接。

图4 伸缩节封头

4.3 水压试验(见图5)

a.试验前在伸缩节的封头上焊接3个连接管,分别设置一个监测压力表(精度为1.5级,量程为试验压力值的1.5~2倍,即5MPa)、一个排气阀(设在最高端)、一个充水阀(设在最低端)。充水阀后接高压水泵(额定压力大于10MPa),并在高压水泵的管路上设置逆止阀,逆止阀处设置一个压力表(量程为10MPa)。

b.试压时,先打开排气阀和充水阀,让其自流充水,当排气阀自流排水时关闭排气阀,停止充水。然后连接高压水泵(带水箱装水),按规定缓慢进行逐级试压(分为0. 6MPa、 1.2MPa、1.8MPa 、2.25MPa四个等级加压)。当达到预定的压力时,稳定2min左右,再开始测读仪表上的读数,连续测读2次,读数稳定后,再进行加压。在加压过程中,如压力表数值平稳上升,说明一切正常;如压力表指针有跳动现象,表示管内有空气,必须继续放净,如指针不转,则说明有泄漏的地方,应停止升压。

c.发现漏水时停止升压,将压紧环沿圆周均匀地压紧,直到漏水停止(允许有少量渗漏)。当压力升至工作压力1.8MPa时,保持10min;升至试验压力2.25MPa时,保持5min。再降至工作压力1.8MPa,保持30min后即可卸压。

d.卸压前先关闭充水阀,拆除高压水泵,然后打开排气阀,再打开充水阀进行排水。排水时,要通过排水阀补气,以免伸缩节内产生真空而破坏石棉盘根的性能。试验合格后,拆除两端封头板和内外套管的连接板,拆除内外套管连接板时用刨枪刨除,不能伤到内外套管的母材。

图5 伸缩节水压试验

5 结 语

在肯尼亚北电站压力钢管制造安装过程中,伸缩节在制造厂内进行了组装和单个水压试验,在组装和试验时采取了合理的技术方案与工艺措施,保证了施工安全,提高了产品质量,缩短了整条钢管的安装工期,为今后同类条件下的钢管制造安装工作积累了一定的经验。

[1] 周斌,王义邦.波纹管补偿器在水电站压力钢管中的应用[J].水利建设与管理,2006(6):47-52.

[2] 张雪花.伸缩节超拉及收缩的原因分析及处理方宽法[J].中国水能及电气化,2013(5):11-14.

[3] 姜明杰.水电站压力钢管双向伸缩节的安装[J].水利电力施工机械,1998(2):42-45.

Discussion on pressure steel pipe expansion joint assembly and test method

ZHANG Guogong

(Jiangxi Water Conservancy and Hydropower Construction Co., Ltd., Nanchang 330200, China)

Hydropower station pressure steel pipe expansion joint is a weak link of pressure steel pipe. It has higher requirements on manufacture and installation. If it is assembled and tested on the construction site, the work will be limited by the construction conditions. So that the quality cannot be ensured, water leakage can be easily produced, and construction duration of the whole steel pipe even can be affected. In the paper, the expansion joint of Kenya Northern Power Station is adopted as an example for discussing the assembly and test methods thereof, thereby accumulating certain work experience for steel pipe manufacture and installation under the same condition in the future.

pressure steel pipe; expansion joint; assembly; test; discussion

10.16616/j.cnki.11- 4446/TV.2016.12.003

TV547.2

A

1005-4774(2016)12- 0010- 03