复合活性钎料钎焊Cu与Al2O3的接头组织及性能

2016-12-22周英豪雷玉珍宋晓国冯吉才

周英豪, 刘 多, 雷玉珍, 宋晓国,2, 冯吉才,2

(1. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室, 山东 威海 264209; 2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 哈尔滨 150001)

复合活性钎料钎焊Cu与Al2O3的接头组织及性能

周英豪1, 刘 多1, 雷玉珍1, 宋晓国1,2, 冯吉才1,2

(1. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室, 山东 威海 264209; 2. 哈尔滨工业大学 先进焊接与连接国家重点实验室, 哈尔滨 150001)

为改善紫铜与Al2O3陶瓷的连接强度,采用纳米-Al2O3增强的AgCuTi复合钎料(AgCuTip)对紫铜与Al2O3陶瓷进行了真空钎焊.采用扫描电镜、能谱分析以及剪切试验对钎焊接头微观组织及力学性能进行了分析.钎焊接头典型界面组织为紫铜/扩散层/铜基固溶体+银基固溶体 + Ti2Cu + Ti3(Cu, Al)3O/Al2O3.纳米-Al2O3的添加抑制了Al2O3侧反应层的生长,并促进钎缝中形成弥散分布的Ti2Cu相.随着保温时间的延长,铜侧扩散层和Ti3(Cu, Al)3O反应层的厚度逐渐增大.保温时间为20 min时,铜母材向钎料过度溶解,降低了接头性能.当钎焊温度为880 °C,保温10 min时,接头抗剪强度最高为82 MPa.纳米颗粒的加入细化了钎缝组织并降低了母材与钎缝热膨胀系数的不匹配,因此提高了接头的连接性能.保温时间可影响界面组织及反应层的厚度,进而影响接头的连接强度.

钎焊; 复合钎料; Al2O3陶瓷; T2紫铜; 界面结构; 力学性能; 强化机理

Al2O3陶瓷具有高强度、高硬度、耐高温等诸多优良性能,因而被广泛应用于航空航天、机械等多个领域[1]. 然而Al2O3陶瓷的加工性能较差,难以加工成形状复杂的工件,因此在Al2O3陶瓷的实际应用中,需要将其与韧性良好的金属连接到一起,制成陶瓷-金属复合构件[2-3]. 紫铜与Al2O3陶瓷的连接不仅能结合各自的优良性能,而且能降低成本,这对陶瓷和金属的应用与发展具有重要意义[4].

陶瓷与金属的连接一般采用活性钎焊法,即利用钎料中的活性元素Ti、Cr、Zr等与陶瓷反应形成反应层,实现陶瓷和金属冶金结合[5-6]. 然而,由于Al2O3陶瓷与金属材料的弹性模量、热膨胀系数差异较大,钎焊接头区域存在较大的残余应力,恶化了接头性能[7]. 例如:王险峰等[8]采用CuSnTi钎焊Al2O3陶瓷与无氧铜时发现,接头区存在较大的残余应力,导致接头整体强度不高,仅有42.8 MPa.

近年来,国内外学者在活性钎焊的基础上,通过调整中间层成分或复合材料技术控制,一定程度上降低了残余应力,实现了陶瓷-钎缝-金属三者间的良好匹配,取得了一定的研究成果[9-12]. 本文采用纳米-Al2O3颗粒增强的AgCuTi复合钎料(AgCuTip)对紫铜与Al2O3陶瓷进行钎焊连接,研究了保温时间对接头界面组织和力学性能的影响规律,并分析了纳米-Al2O3颗粒的强化机制.

1 试 验

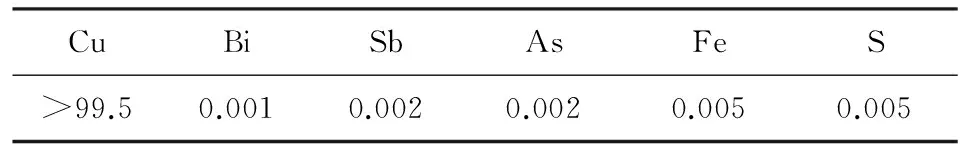

试验采用的母材为高纯氧化铝陶瓷、T2紫铜,其化学成分分别如表1和表2所示.连接前使用内圆切片机将陶瓷切成5 mm × 4 mm × 4 mm,钎焊面积为5 mm ×4 mm.将T2紫铜分别加工成25 mm × 6 mm × 5 mm (力学性能测试)和8 mm × 6 mm × 5 mm (界面组织观察)两种待焊试件.采用机械高能球磨方法将纳米-Al2O3颗粒与商用AgCuTi (Ag-26.7Cu-4.5Ti)粉末混合制备了AgCuTip钎料,其中纳米-Al2O3颗粒的含量为0.3% (wt.%),直径约为20 nm.母材及钎料的主要性能参数如表3所示.钎焊前,首先将紫铜与Al2O3陶瓷的钎焊面用800 #砂纸打磨,然后将待焊试样放入丙酮中超声清洗15 min.将试样按照Cu/AgCuTip/Al2O3陶瓷的顺序装配好后放入真空度约为 3 × 10-3Pa的真空钎焊炉中进行钎焊.为保证钎焊过程母材与钎料之间的良好接触,在装配好试样的上表面施加20 kPa的压力.

表1 Al2O3陶瓷化学成分

表2 T2紫铜化学成分

表3 母材及钎料的主要性能参数

钎焊过程中首先以20 ℃/min的速率升温至700 ℃,保温5 min后;再以10 ℃/min的速率升温至钎焊温度,保温一定时间;最后以5 ℃/min的速率降温到400 ℃后,随炉冷至室温取出.采用X-射线衍射仪和差热分析仪(DSC)对AgCuTip钎料的物相及熔化特性进行分析;采用SEM、EDS、XRD观察和分析AgCuTip钎料的形貌、成分以及接头的界面组织;采用Instron-5569型万能试验机对同一工艺规范下连接的4个试样接头的抗剪强度进行测试,加载速度为1 mm/min.

2 结果与分析

2.1 AgCuTip复合钎料物相及熔化特性分析

经高能球磨后的AgCuTip钎料的二次电子形貌如图1所示.由于钎料球在球磨过程中相互碰撞挤压,因此钎料球表面变得粗糙,并有片层状的钎料片出现,钎料球的尺寸平均在65 μm左右.

图1 AgCuTip复合钎料微观组织形貌

AgCuTip复合钎料的X射线衍射分析结果如图2所示。从图2可以看出,XRD结果中只有Ag、Cu、Ti三种元素衍射峰的存在,说明在高能球磨过程中,Ti元素以及纳米-Al2O3颗粒并未与AgCu钎料发生冶金反应.另外,由于AgCuTip钎料中纳米-Al2O3颗粒含量较少,导致在XRD图谱中并无明显的Al2O3衍射峰的出现.

图2 AgCuTip粉末钎料的XRD图谱

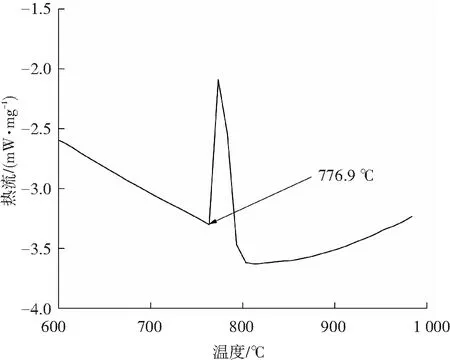

AgCuTi钎料及AgCuTip钎料的DSC曲线如图3所示。从图3可以看出,二者的固相线温度几乎一样,约为776 ℃,说明球磨过程以及纳米-Al2O3颗粒的添加整体上并不影响AgCuTi钎料的熔化特性.

(a) AgCuTi

(b) AgCuTip

为分析纳米-Al2O3颗粒的添加对AgCuTi钎料热膨胀系数以及弹性模量的影响,给出了复合钎料热膨胀系数以及弹性模量的计算方法[13]:

式中:αC、αM、αI分别为复合钎料、AgCuTi以及纳米Al2O3的热膨胀系数,f为在复合钎料中纳米Al2O3颗粒所占的体积分数,EM、EC、EI分别为复合钎料、AgCuTi以及纳米Al2O3的弹性模量.根据表3所提供的数据可以计算出复合钎料AgCuTip的热膨胀系数和弹性模量分别为17.43×10-6K-1和99.30 GPa.这说明纳米-Al2O3颗粒的加入一定程度上降低了AgCuTi钎料本身的热膨胀系数并增大了其弹性模量.2.2 Cu/AgCuTip/Al2O3接头界面组织分析

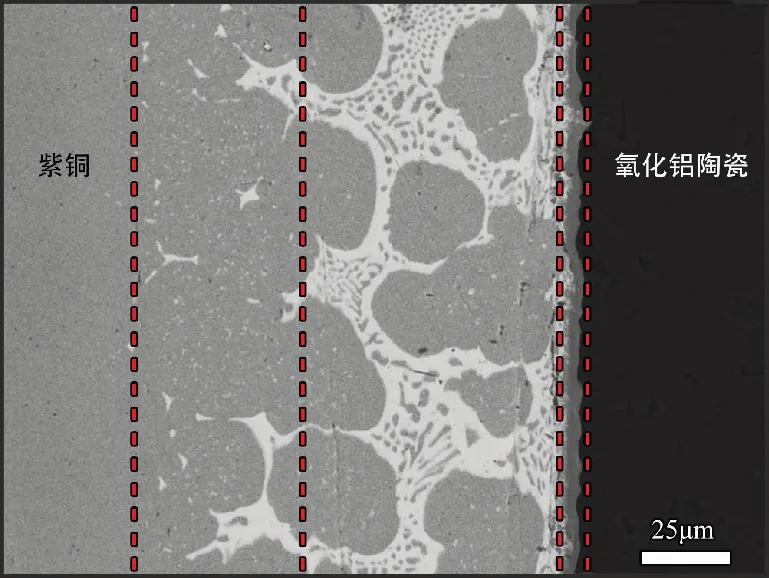

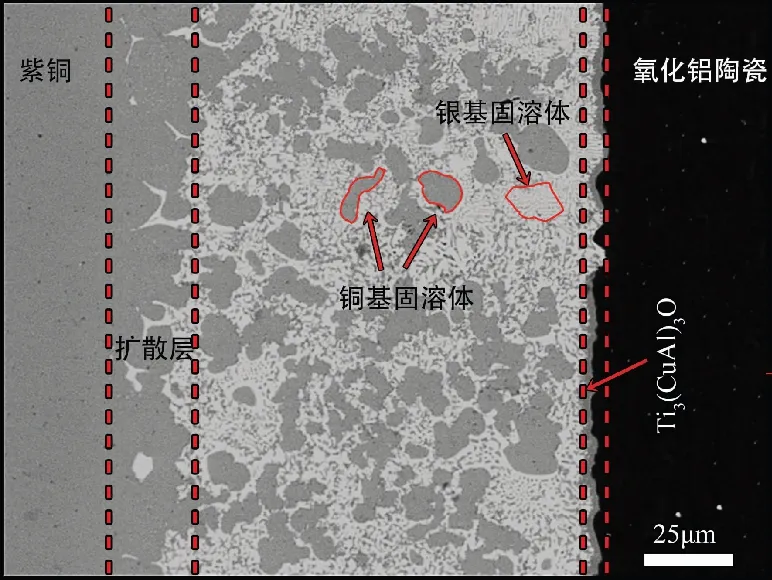

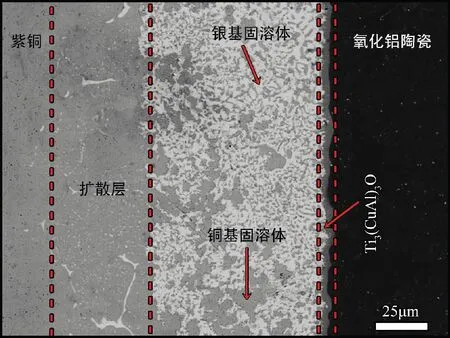

在钎焊温度880 ℃,保温10 min的条件下,采用AgCuTi钎料及增强相含量为0.3% (wt.%)的复合钎料所获得的接头显微组织分别如图4所示。从图4可以看出,采用AgCuTi钎料及复合钎料均能实现紫铜和Al2O3陶瓷的连接,在接头中形成厚度约为120 μm的钎缝,然而不同钎料对接头的微观组织结构影响较大.当采用AgCuTi钎料时,在钎缝中分布着许多大块状灰色相以及粗大的AgCu共晶组织,在Al2O3陶瓷一侧形成了厚度大约为5 μm的化合物层.当采用AgCuTip复合钎料钎焊时,获得钎焊接头的典型组织如图4(b)所示。从图4(b)可以看出,纳米-Al2O3颗粒的加入一定程度上细化了钎缝组织,抑制了Al2O3陶瓷一侧化合物的生长,钎缝区大量灰色相的团聚现象减弱,并出现了大量弥散分布的黑色细颗粒相(如图4(c)所示),形成了颗粒相增强的复合组织.

钎焊过程中发生了母材向钎料的溶解,以及钎料向母材的扩散,熔融钎料与两侧母材均发生了反应,形成多种反应产物.为了方便描述,将钎焊接头分为Ⅰ、Ⅱ、Ⅲ 三个相区,如图4(b)所示. 相区Ⅰ为母材向钎料中溶解形成的扩散层,相区Ⅱ 为钎缝中间区域,主要由白色基体和分布于其中的大块状灰色颗粒相以及黑色细颗粒相组成,而反应区Ⅲ 则为靠近Al2O3陶瓷母材侧的连续反应层.

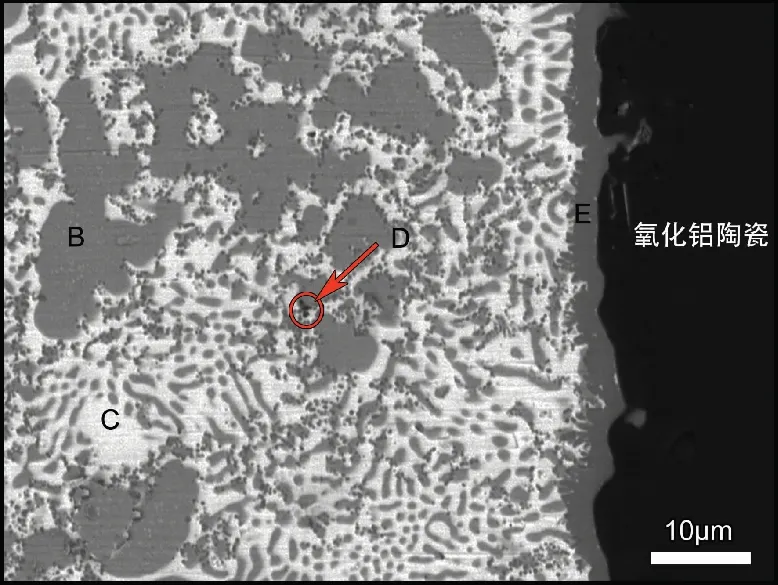

图4(c)为图4(b)Ⅱ 区和Ⅲ 区的高倍照片,为确定接头界面反应产物,对图4(b)和图4(c)中所示A-E各点进行了能谱(EDS)分析.表4列出了各点化学成分及对应的反应相. 从图4(b)可以看出,在靠近铜一侧形成了一层大约30 μm厚的扩散层(反应区Ⅰ),由母材向钎料中的溶解形成.从图4(c)可以看出,白色的银基固溶体上分布着块状灰色铜基固溶体和黑色颗粒Ti2Cu相,形成了颗粒增强的银基复合组织.颗粒状Ti2Cu相的形成是由从铜母材溶解到液相钎料中的Cu元素与钎料中的Ti元素反应所致.在钎焊过程中,纳米-Al2O3颗粒弥散分布在液相钎料中,这些弥散分布的纳米-Al2O3颗粒可以作为Ti2Cu相的形核质点,使得钎料在较小的过冷度下即可形核.形核速度的加快也缩短了凝固时间,使得Ti2Cu相来不及长大,促进了Ti2Cu相的细化.另外,在图4(c)中靠近Al2O3陶瓷一侧形成了一层厚度约为1 μm的反应层,通过EDS分析可知该层化合物主要是Ti、Cu、Al、O四种元素组成,推测该层化合物由Ti3(Cu, Al)3O所组成。李飞宾[4]与 Kozlova O[14]在研究高纯Al2O3陶瓷与铜钎焊时,也得到了类似的结果.

(a)采用AgCuTi获得的接头界面组织

(b)采用AgCuTip获得的接头界面组织

(c)图(b)中Al2O3陶瓷侧放大图

Fig.4 Interfacial microstructure of Cu/Al2O3joints brazed at 880 ℃ for 10 min using different brazing fillers

由以上分析可知,采用纳米-Al2O3颗粒增强的AgCuTi复合钎料实现了紫铜与Al2O3陶瓷的可靠连接.Cu/AgCuTip/Al2O3钎焊接头的典型界面结构为:Cu/扩散层/铜基固溶体+银基固溶体+ Ti2Cu + Ti3(Cu, Al)3O /Al2O3陶瓷.

表4 图4中A~E点的能谱(EDS)分析结果

Tab.4 Element compositions and possible phases of the regions marked in Fig.4 (at.%)

相区CuAgTiAlO物相A95.152.382.47--扩散层B83.4013.483.12--铜基固溶体C9.6485.684.68--银基固溶体D25.945.7757.056.045.20Ti2CuE13.701.3441.5628.3015.10Ti3(Cu,Al)3O

2.3 保温时间对Cu/AgCuTip/Al2O3钎焊接头界面结构的影响

影响钎焊接头界面结构及性能的因素有很多,如钎焊温度、保温时间、压力等.本文重点分析保温时间对Cu/AgCuTip/Al2O3钎焊接头界面结构及其性能的影响.

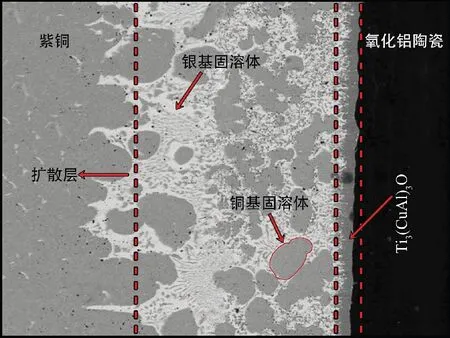

图5所示为当钎焊温度为880 ℃时,在不同保温时间条件下获得的Cu/AgCuTip/Al2O3接头界面组织照片.EDS分析结果表明保温时间的变化对界面反应产物的类型影响不大.同上述分析一致,扩散区仍由铜基固溶体组成,钎缝则由银基固溶体、铜基固溶体以及Ti2Cu化合物三种相组成,靠近Al2O3陶瓷一侧由一层很薄的Ti3(Cu, Al)3O组成.

随着保温时间的延长,虽然钎缝中心层的厚度变化规律并不是很明显,但是接头界面结构呈现了一定规律的变化.当保温时间为5 min时,钎料中的活性元素Ti与Al2O3陶瓷未完全反应,致使靠近Al2O3陶瓷一侧的反应层较薄且不连续,另外,扩散层相对较薄,钎缝中心有许多大块状铜基固溶体.随着保温时间延长,Al2O3陶瓷侧界面反应层厚度增加,但当保温时间为15 min时,铜母材向钎料中的溶解量增加,如图5(c)所示.因此在保温时间为20 min时,由于铜母材向钎料中发生了过度溶解,靠近Al2O3陶瓷一侧的钎缝区出现了大量铜基固溶体的富集,而母材的过度溶解是导致接头力学性能恶化的原因之一.另外,由于保温时间的延长,使得钎料与Al2O3陶瓷反应更加充分,故Al2O3陶瓷一侧的反应层的厚度随着保温时间的延长,呈整体变宽的趋势.

(a) 保温时间5 min时钎焊接头界面组织

(b) 保温时间10 min时钎焊接头界面组织

(c) 保温时间15 min时钎焊接头界面组织

(d) 保温时间20 min时钎焊接头界面组织

图5 保温时间对Cu/AgCuTip/Al2O3钎焊接头界面组织的影响

Fig.5 Effect of holding time on interfacial microstructure of Cu/AgCuTip/Al2O3joints brazed at 880 ℃

2.4 保温时间对Cu/AgCuTip/Al2O3钎焊接头剪切强度的影响

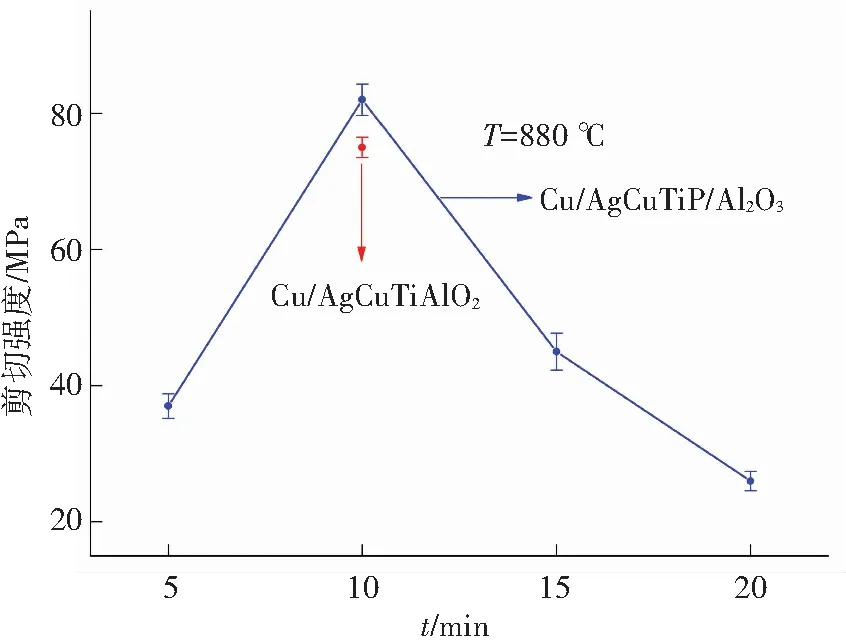

图6为在钎焊温度为880 ℃时不同保温时间下钎焊Cu与Al2O3陶瓷所获得的钎焊接头的抗剪强度.从图6可以看出,随着保温时间的延长,接头抗剪强度先升高后降低.当保温时间为10 min时,所获得的接头强度最高为82 MPa,相比采用纯AgCuTi钎料所获得的接头强度提高9%.根据前面对接头组织分析可知,采用AgCuTip复合钎料获得的钎焊接头强度提高的主要原因有:一是纳米-Al2O3颗粒的加入抑制了Al2O3陶瓷侧反应层的生长;另一方面在钎缝中形成了弥散分布的Ti2Cu相,改善了钎缝组织,并且一定程度上降低了残余应力.

图6 保温时间下Cu/AgCuTip/Al2O3接头剪切强度的影响

Fig.6 Effect of holding time on shear strength of Cu/AgCuTip/Al2O3joints

2.5 复合钎料强化机理分析

2.5.1 抑制反应层的生长

由以上分析可知,复合钎料中的纳米颗粒一定程度上抑制了陶瓷侧的反应层的生长,这可用表面吸附理论来解释[15].一般而言,具有最大表面张力的晶面生长速度最快,同时吸附表面活性物质也最多,因此该晶面的界面能得到了降低,从而降低了晶面的生长速率.与陶瓷侧Ti3(Cu, Al)3O反应层颗粒相比,纳米-Al2O3颗粒比表面能很高,因此更容易吸附于Ti3(Cu, Al)3O颗粒表面以抑制其生长.

2.5.2 热失配强化

假设钎缝中每个物相在小范围内是均一和各向同性的,并不考虑各个相之间的相互作用,那么钎缝的热膨胀系数可根据下式来计算[10]:

式中:α、αm、αf分别为钎缝、基体以及增强相的热膨胀系数,Vf为增强相的体积分数.在钎焊温度880 ℃,保温10 min的条件下,对采用AgCuTi及增强相含量为0.3% (wt.%)的复合钎料所获得的钎缝组织的热膨胀系数进行计算可得α1=18.1×10-6K-1,α2=16.2×10-6K-1. 从结果可以看出:采用纯AgCuTi钎料所得到的钎焊接头的钎缝区的热膨胀系数与AgCuTi钎料本身很接近;而采用纳米-Al2O3颗粒增强的钎料所得到的钎缝区的热膨胀系数有所降低,接近于铜母材热膨胀系数,因此一定程度上降低了母材与钎缝热膨胀系数的不匹配,相应地缓解了接头的残余应力.

3 结 论

1)采用高能球磨方法制备了纳米-Al2O3颗粒增强的AgCuTi复合钎料.Ti元素以及纳米-Al2O3颗粒并未与AgCu钎料发生冶金反应,且对其熔化行为基本无影响;纳米-Al2O3颗粒的加入一定程度上降低了AgCuTi钎料本身的热膨胀系数并增大了其弹性模量.

2) 采用AgCuTip钎料实现了紫铜与Al2O3陶瓷的钎焊连接,接头典型界面结构为Cu/扩散层/铜基固溶体+银基固溶体+ Ti2Cu + Ti3(Cu, Al)3O/Al2O3陶瓷.纳米-Al2O3颗粒的加入抑制了Al2O3陶瓷侧反应层的生长,并在钎缝中形成了弥散分布的Ti2Cu相,改善了钎缝组织.

3)保温时间对接头界面反应产物种类影响不大,但随着保温时间的延长,Ti3(Cu, Al)3O的厚度逐渐增大.当保温时间为20 min时,铜母材向钎料中过度溶解,致使钎缝中出现了大量块状铜基固溶体,降低了接头性能.当钎焊温度为880 ℃,保温10 min时,接头抗剪强度最高可达82 MPa.

4) 复合钎料强化机理可总结为两部分:一是抑制了陶瓷侧反应层的生长;二是降低了母材与钎缝热膨胀系数的不匹配程度,因而缓解了接头的残余应力.

[1] 陈维平,韩孟岩,杨少锋. Al2O3陶瓷复合材料的研究进展[J]. 材料工程, 2011(3): 91-96.

CHEN Weiping, HAN Mengyan, YANG Shaofeng. Theresearch progress of Al2O3ceramic composites[J]. Journal of Materials Engineering, 2011(3): 91-96.

[2]李家科,刘磊,刘意春,等. 先进结构陶瓷与金属材料钎焊连接技术的研究进展[J]. 机械工程材料, 2010,34(4): 1-4.

LI Jiake, LIU Lei, LIU Yichun, et al. Dvelopment of brazing joing technology of advanced structural ceramics to metal materials[J].Journal of Mechanical Engineering Materials, 2010,34(4): 1-4.

[3]李卓然,樊建新,冯吉才. 氧化铝陶瓷与金属连接的研究现状[J]. 宇航材料工艺, 2008(4): 6-10.

LI Zhuoran, FAN Jianxin, FENG Jicai.Process in joining of alumina ceramics to metal[J]. Journal of Aerospace Materials & Technology, 2008(4): 6-10.

[4]李飞宾,吴爱萍,邹贵生,等. 高纯氧化铝陶瓷与无氧铜的钎焊[J]. 焊接学报, 2008,29(3): 53-56.

LI Feibin, WU Aiping, ZHOU Guisheng,et al. Brazing between high purity alumina ceramic and oxygen-free copper[J]. Welding Journal, 2008,29(3): 53-56.

[5] NING Honglong, LAN Linfeng, WANG Lei, et al. Interface Reaction Thermodynamics of Ag-Cu-Ti Brazing Filler Metal and Alumina Ceramic[J]. Materials Science and Engineering Technology, 2014, 936: 1239-1246. DOI: 10. 4028 / www. scientific. net/AMR.936.1239.

[6] YANG Zhenwen, ZHANG Lixia XUE Qing, et al. Interfacial microstructure and mechanical property of SiO2-BN ceramics and Invar joint brazed with Ag-Cu-Ti active filler metal[J]. Materials Science and Engineering: A, 2012, 534: 309-313. DOI:10.1016/j.msea.2011.11.074.

[7]张笑,吕令涛,杨建锋,等. 封接工艺对陶瓷-金属接头组织和力学性能的影响[J]. 稀有金属材料与工程, 2013,42(1): 145-148.

ZHANG Xiao, LV Lingtao, YANG Jianfeng, et al. Effect of the sealing process on the structure and mechanical properties of ceramic-metal sealing fitting[J]. Rare Metal Materials and Engineering, 2013,42(1): 145-148.

[8]王险峰. Cu-Ti系活性钎料钎焊高纯Al2O3陶瓷/无氧铜的研究[D]. 长沙:中南大学, 2014.

WANG Xianfeng. Study of Cu-Ti-based active filler alloy brazing Al2O3ceramics to Cu[D]. Changsha: Central South University, 2014.

[9] YANG Minxuan, LIN Tiesong, HE Peng. Cu + TiB2composite filler for brazing Al2O3and Ti-6Al-4V alloy[J]. Journal of Alloys and Compounds, 2012, 512(1): 282-289. DOI:10.1016/j.jallcom.2011.09.082.

[10]SONG Xiaoguo, CAO Jian, WANG Yifeng, et al. Effect of Si3N4-particles addition in Ag-Cu-Ti filler alloy on Si3N4/TiAl brazed joint[J]. Materials Science and Engineering: A, 2011, 528(15): 5135-5140. DOI: 10.1016 /j.msea. 2011.03.032.

[11]HALBIG M C, CODDINGTON B P, ASTHANA R, et al. Characterization of silicon carbide joints fabricated using SiC particulate-reinforced Ag-Cu-Ti alloys[J]. Ceramics International, 2013, 39(4): 4151-4162. DOI: 10.1016/ j.ceramint.2012.10.271.

[12]CUI Bin, HUANG Jihua, XIONG Jinhui, et al. Reaction-composite brazing of carbon fiber reinforced SiC composite and TC4 alloy using Ag-Cu-Ti-(Ti + C) mixed powder[J]. Materials Science and Engineering: A, 2013, 562: 203-210. DOI:10.1016/j.msea.2012.11.031.

[13]YANG Jianguo, JI Shude, FANG Hongyuan. Theoretical study and numerical simulation of the stress fields of the Al2O3joints brazed with composite filler materials[J]. China Welding, 2006, 15(3): 74-78.

[14]KOZLOVA O, BRACCINI M, VOYTOVYCH R, et al. Brazing copper to alumina using reactive CuAgTi alloys[J]. Acta Materialia, 2010, 58(4): 1252-1260. DOI:10.1016 / j.actamat.2009.10.029.

[15]TSAO L C, CHANG S Y, LEE C I, et al. Effects of nano-Al2O3additions on microstructure development and hardness of Sn3.5Ag0.5Cu solder[J]. Materials & Design, 2010, 31(10): 4831-4835. DOI:10.1016/j.matdes.2010.04.033.

(编辑 王小唯 苗秀芝)

Microstructure and performance of the Cu/Al2O3joint brazed with active composite filler

ZHOU Yinghao1, LIU Duo1, LEI Yuzhen1, SONG Xiaoguo1,2, FENG Jicai1,2

(1. Shandong Provincial Key Laboratory of Special Welding Technology, Harbin Institute of Technology at Weihai, Weihai 264209, ShandongChina; 2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

In order to improve the strength of Cu/Al2O3joint, vacuum brazing of copper to Al2O3ceramic was performed using nano -Al2O3strengthened AgCuTi composite filler (abbreviated as AgCuTipfiller). The microstructure and mechanical performance of the brazed joint were investigated by scanning electron microscope (SEM), energy dispersive spectrometer (EDS) and shear strength test. Typical interfacial microstructure of Cu/AgCuTip/Al2O3brazed joint is Cu/diffusion layer/Cu-based solid solution + Ag-based solid solution +Ti2Cu +Ti3(Cu, Al)3O/Al2O3. The addition of nano-Al2O3can improve the interfacial microstructure by inhibiting the growth of reaction layer near Al2O3ceramic side, and promoting the formation of dispersed Ti2Cu phase in brazing seam. Moreover, both thickness of diffusion layer and Ti3(Cu, Al)3O reaction layer thickened with an increasing holding time. Excessive dissolution of copper was occurred when holding time reached 20 min, which deteriorated the performance of the brazed joint. The highest shear strength of 82 MPa can be obtained when brazed at 880 °C for 10 min. The addition of nano-Al2O3particles can refine the microstructure of brazing seam and decrease the mismatch of coefficient of thermal expansion between substrates and brazing seam. Therefore, the performance of brazed joint can be improved. The holding time can affect the microstructure and thickness of reaction layer, thereby affect the strength of brazed joints.

brazing; composite filler; Al2O3ceramic; T2 copper; interfacial microstructure; mechanical properties; strengthening mechanism

10.11918/j.issn.0367-6234.2016.11.011

2015-12-26

国家自然科学基金(51505105)

周英豪(1992—),男,硕士研究生; 冯吉才(1958—),男,教授,博士生导师

刘 多,liuduo0376@163.com

TG454

A

0367-6234(2016)11-0069-06