基于甲醇燃烧数值模拟的炉膛结构优化

2016-12-21王振辉孙晓婷杜梦轩

王振辉,孙晓婷,杜梦轩

(河北科技大学机械工程学院,河北石家庄 050018)

基于甲醇燃烧数值模拟的炉膛结构优化

王振辉,孙晓婷,杜梦轩

(河北科技大学机械工程学院,河北石家庄 050018)

为对炉膛结构进行优化,研究了不同炉膛长径比对甲醇燃烧室的温度分布及甲醛污染物排放的影响。以700 kW甲醇锅炉为例,对甲醇燃料的燃烧过程进行数值模拟,将在Chemkin中得到的甲醇燃烧动力学反应机理导入Fluent软件中,并进行模拟分析。结果表明,炉膛最佳长径比为0.41时燃烧室内的燃烧最稳定,甲醛排放量达到最低值。

燃烧学;甲醇;锅炉;炉膛;温度分布;甲醛

为了缓解能源危机,寻求清洁可替代燃料的工作刻不容缓。甲醇是一种清洁含氧燃料,具有广阔的应用前景[1]。同时,研究表明,醇类燃料是适合中国国情的可替代燃料[2]。与汽油、柴油相比,甲醇辛烷值较高,抗爆性好,并且火焰传播速度快;较高的含氧特性使燃烧更加充分,污染物相对较少,有利于提高燃烧效率,降低污染;同时较高的气化潜热有利于降低燃烧最高温度,提高工质密度[3-5]。甲醇的缺点是十六烷值低,着火性能差,不易压燃也不易被点燃;热值相对汽油、柴油要低,在燃烧前必须进行雾化,细化液滴[6-8]。以甲醇为燃料的锅炉虽然价格低廉,清洁环保,但热值低,短时间内可能存在供能不足的情况,难以满足生产的需要。

目前,国内外许多学者的研究主要集中在甲醇和其他燃料的混合燃烧中[9],而对于单纯的甲醇燃料的喷雾和燃烧的数值模拟方面的研究较少。因此,借助Fluent软件针对锅炉炉膛长径比对甲醇锅炉的影响进行了对比模拟研究,以期为炉膛结构优化提供参考。

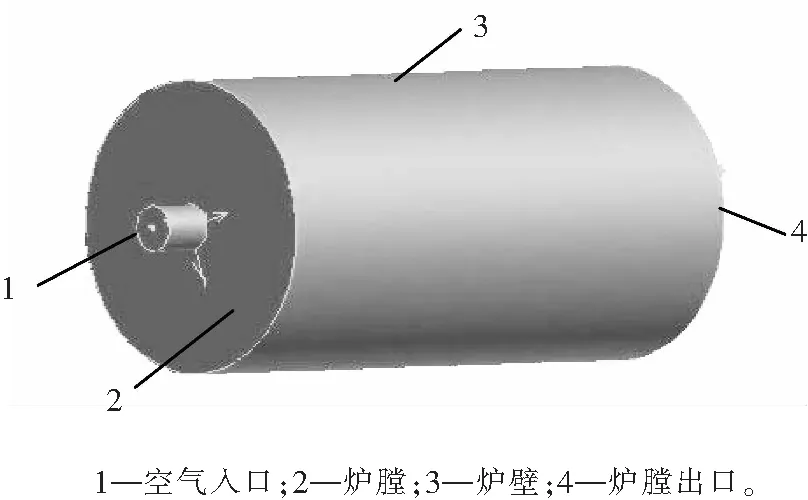

1 甲醇锅炉物理模型

700 kW甲醇锅炉的燃烧系统如图1所示,燃烧室为圆柱形结构,炉膛直径为D,长度为L,空气进口直径为0.25 m,其中,燃料喷嘴选Fluent自带的压力旋流雾化喷嘴,喷雾锥角为40°,喷射压力设为1 MPa,甲醇喷嘴直径为0.005 mm,燃料从中心喷出。

图1 甲醇锅炉的燃烧系统Fig.1 Combustion system of methanol boiler

2 数值模拟方法

2.1 建立数学模型

本文选择标准k-ε模型。标准k-ε模型假定流动为完全湍流,分子黏性的影响可以忽略[10-11];非预混燃烧模型可以预测中间组分的生成,但在预测甲醇氧化的过程中并没有预测到甲醛污染物的生成,所以选择通用有限速率模型的EDC模型,它详细地考虑了各种化学反应[12];选择DO辐射模型,它允许在辐射过程中包含有离散的第二相颗粒的影响[13];压力旋流雾化喷嘴因结构简单、耗能少、雾化质量好,得到广泛的应用[14]。

基于有限体积法用压力基求解器求解方程,采用一阶精度迎风差分离散格式,通过SIMPLE算法对压力、速度进行耦合。在模拟计算的过程中,先采用一阶定常隐式格式求解连续相;得到稳定的连续相流场后,接着再加入离散相DPM模型;离散相和连续相进行耦合求解,在连续相对离散相产生影响的同时,离散相也对连续相有一定的影响,对离散相和连续相进行交替求解,直到二者均收敛,这样就实现了耦合计算;选用Pressure-swirl-atomizer雾化模型,定义喷射源,颗粒类型选择droplet[15-16]。

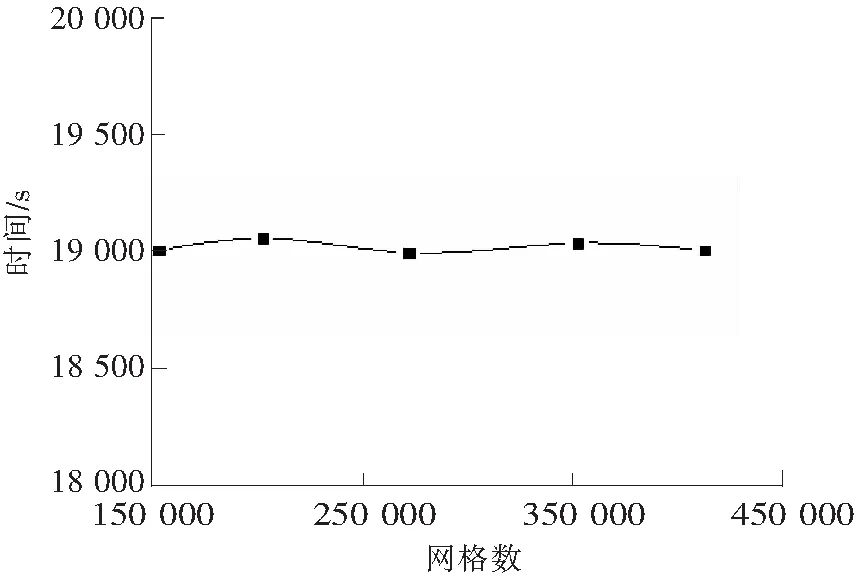

2.2 网格敏感性分析

为了确保模拟计算结果的稳定性,需要对数值模拟结果进行网格敏感性分析。以炉膛长度为1.95 m、直径为0.8 m的甲醇锅炉为例,划分网格为151 300,201 320,271 186,351 550,412 600等5种情况并进行模拟得到计算结果收敛所需的时间。图2为网格数对收敛时间的影响曲线,从图2中可以看出,收敛时间随着网格数量增加趋于同一个结果,误差在可接受范围内,故选取27万左右的网格来进行计算,达到网格无关性要求。

图2 网格数对收敛时间的影响曲线Fig.2 Influence curve of grid number on convergence time

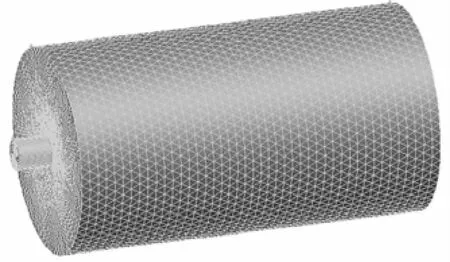

2.3 网格划分及边界条件选取

利用Gambit软件建立几何模型并进行网格划分,划分结果如图3所示。为了提高网格质量,将模型分割成两部分,然后进行网格划分,分割后相邻区域之间交界面处的流动可以相互传递,喷嘴部分采用六面体/契形非结构化网格,炉膛部分采用四面体/混合非结构化网格。入口边界条件:连续相设置为速度入口,空气流速为15 m/s,离散相选择压力旋流雾化模型喷射液滴,燃料的质量流量为0.04 kg/s,进口燃料温度为300 K。出口边界条件:设置为压力出口。壁面边界条件:对连续相,在固体壁面施加速度无滑移固体边界条件,设置壁面温度为343 K,对离散相,颗粒与壁面碰撞时发生弹性反射,恢复系数为1。

图3 甲醇锅炉的网格模型Fig.3 Mesh of methanol boiler

为了方便使用Fluent软件对甲醇锅炉燃烧过程进行数值模拟,做出如下假设[17-20]:

1)不考虑燃料与氧化剂的混合过程。

2)不考虑离散相颗粒之间的相互作用。

3)流动认为是完全湍流。

4)燃烧过程中的气体被看作理想气体,不考虑空气的压缩性。

3 模拟结果与分析

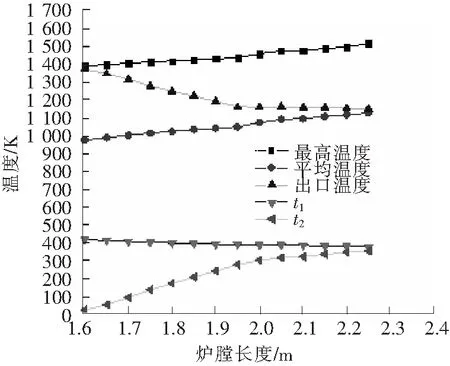

3.1 不同炉膛长度对温度和出口甲醛浓度的影响

由图4可以看出,随着炉膛长度的增加,炉膛内的最高温度也增加,并且平均温度也呈现出上升的趋势,这主要是因为甲醇燃料的燃烧更加完全,并且炉膛长度大于1.95 m后最高温度和平均温度的增加速度变大;炉膛出口平均温度随着炉膛长度的增加逐渐降低,这主要是因为炉膛长度的增加使散热量增加,并且当炉膛长度大于1.95 m后温度降低速度缓慢。这说明随着炉膛长度的增加,炉膛内的燃烧状况得到很大程度的改善,并且温度分布趋向均匀。t1为炉膛最高温度和平均温度的差值,t2为最高温度和出口温度的差值。从图中可以看出,随着炉膛长度的增加,t1逐渐降低但降低速度缓慢,t2逐渐增加并且当炉膛长度大于1.95 m时增加速度变慢。这是由于炉膛长度的增加,促使炉膛内各组分的混合更加充分,并且延缓了甲醇燃料的燃烧放热过程,同时烟气回流促使炉膛温度分布变得更均匀,扩大了燃料燃烧区域,这说明增加炉膛长度有利于炉膛内的燃料燃烧。

图4 不同炉膛长度的温度曲线图Fig.4 Temperature curve image at different furnace lengthes

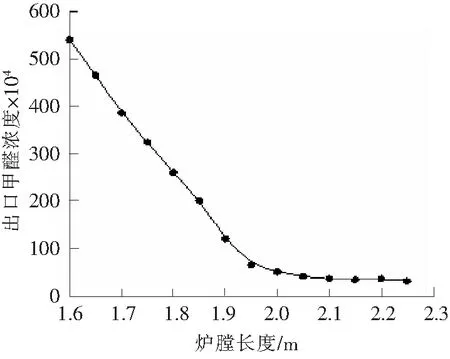

图5 不同炉膛长度时出口甲醛浓度曲线图Fig.5 Export CH2O concentration curve image at different furnace lengthes

图5为不同炉膛长度时出口甲醛的浓度曲线图。从图5可以看出,出口甲醛浓度随着炉膛长度的增加而降低,并且在炉膛长度大于1.95 m后甲醛浓度降低速度变小,这主要是因为甲醛的生成和炉膛内的温度分布有关,炉内温度越高,甲醛生成越少,相反,炉内温度越低,甲醛生成增加。

3.2 不同炉膛直径对温度和出口甲醛浓度的影响

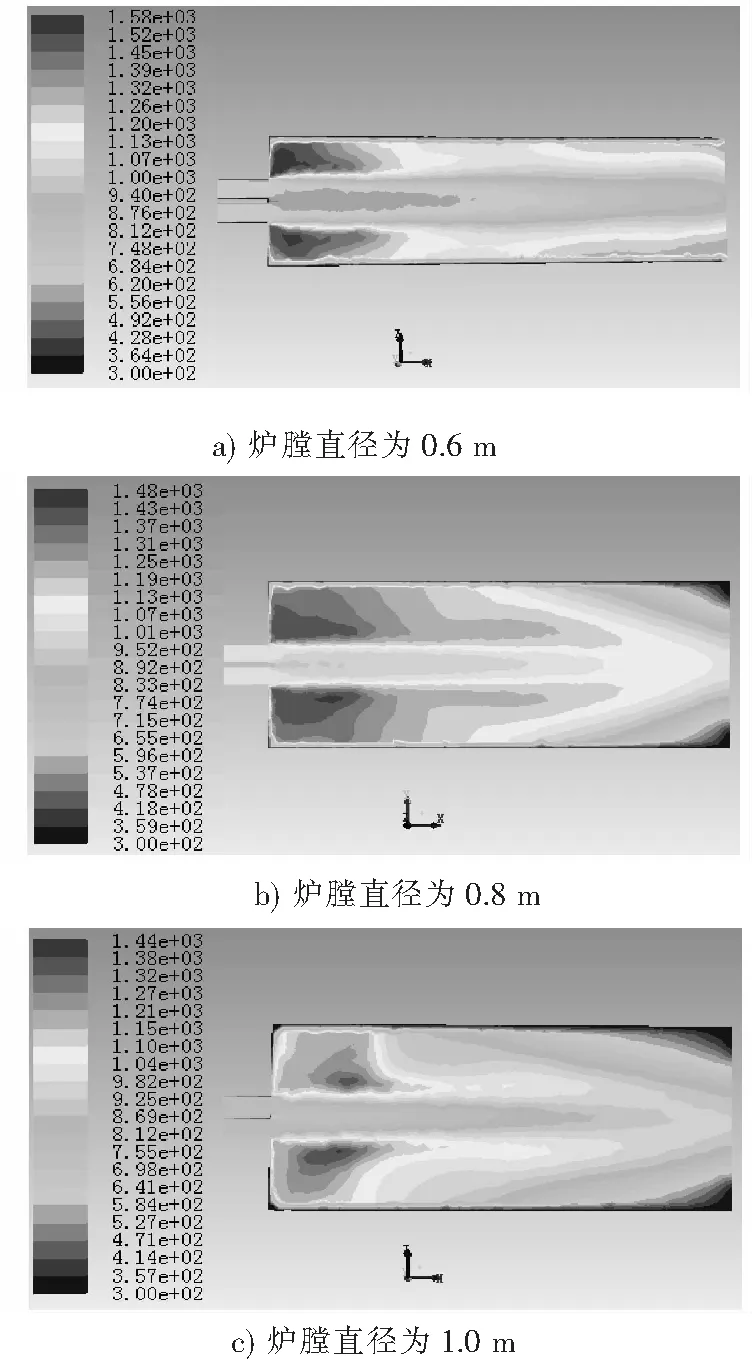

由于炉膛呈对称分布,所以取Z=0截面来观察炉膛内的温度分布,图6为不同炉膛直径时的温度分布云图,从图中可以看出,随着炉膛直径的增加,即炉膛长径比的增加,炉膛局部高温区越来越小,温度波动逐渐变小,整个炉膛温度分布更加均匀。

图6 不同炉膛直径的温度分布云图Fig.6 Temperature contours at different furnace diameters

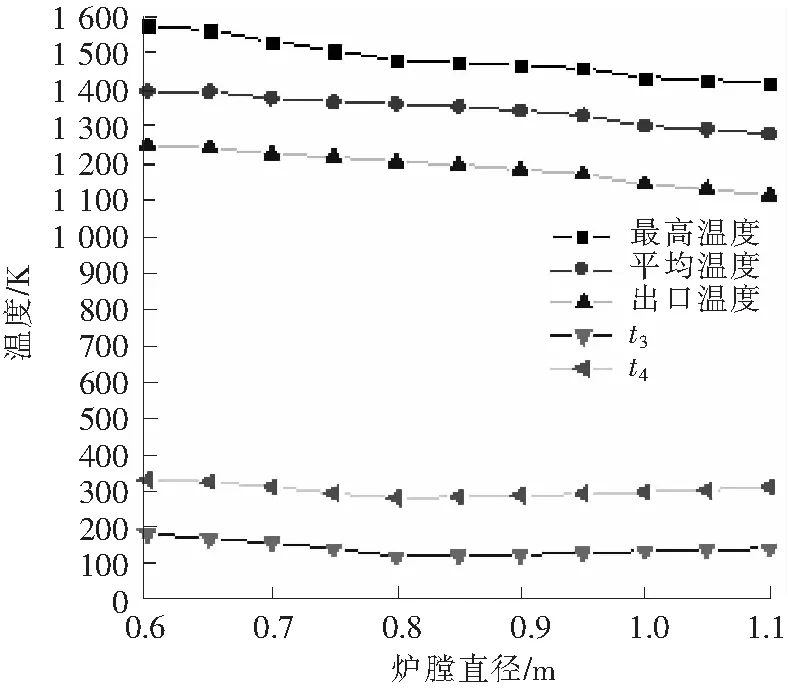

图7为不同炉膛直径的温度曲线图。由图7可知,燃烧室的最高温度、平均温度、出口温度均随着炉膛直径的增加逐渐减小,这是由于燃烧室直径变大,燃烧空间变大。t3为最高温度与出口温度差,t4为最高温度与平均温度差。由图7可知,炉膛直径在0.8 m之前,t3,t4均降低,而在0.8 m之后,t3,t4均有增加的趋势。可以看出炉膛直径的增加有利于降低炉膛最高温度,避免局部高温区,但炉膛直径不宜过度增加。

图7 不同炉膛直径的温度曲线图Fig.7 Temperature profile of different furnace diameters

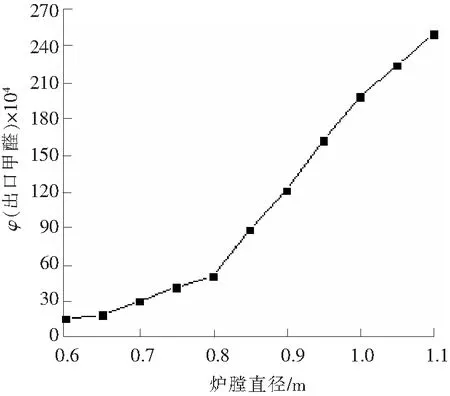

图8为不同炉膛直径的出口甲醛浓度曲线图。由图8可知,随着炉膛直径的增加,出口甲醛浓度不断增加,在直径大于0.8 m后甲醛浓度增加速度变大。这主要是因为甲醛的生成和炉膛内的温度分布相关,炉内温度越高,甲醛生成越少,相反,炉内温度越低,甲醛生成增加。

图8 不同炉膛直径的出口甲醛浓度曲线图Fig.8 Export CH2O concentration image at different furnace diameters

4 结 论

1)随着炉膛长度的增加,炉内最高温度和平均温度均增加,炉膛出口平均温度降低,炉膛长度为1.95 m时是炉内温度增加速度的一个转折点,此时炉内温度维持在一个较高的水平,出口甲醛浓度相对最低。

2)随着炉膛直径的增加,炉内最高温度、平均温度和出口温度均降低,炉膛直径为0.8 m时,温度波动最小,出口甲醛浓度相对最低。

3)甲醇锅炉的炉膛最佳长径比为0.41,此时燃烧室内的燃烧最稳定,温度分布最均匀,甲醛排放量相对最低。

[1] 陈征. 甲醇高效清洁燃烧过程的基础理论研究[D]. 天津:天津大学, 2007. CHEN Zheng. A Fundamental Investigation on Engine Combustion Fueled with Methanol for High Efficiency and Low Emissions[D]. Tianjin: Tianjin University, 2007.

[2] 刘志锋. 醇类替代燃料汽车可行性分析[D]. 长春:吉林大学, 2004. LIU Zhifeng. Feasibility Analysis of Alcohol Alternative Fuels Vehicles[D].Changchun: Jilin University, 2004.

[3] GONG Changming. Numerical study on combustion and emission in a DISI methanol engine with hydrogen addition[J]. International Journal of Hydrogen Energy,2016, 41(1): 647-655.

[4] 武彤, 张炳烛, 李景印. 生物柴油的研究及发展现状[J]. 河北工业科技, 2008, 25(3):156-161. WU Tong, ZHANG Bingzhu, LI Jingyin. Research and development status of biodiesel[J]. Hebei Journal of Industrial Science and Technology, 2008, 25(3):156-161.

[5] WANG Quangang. YAO Chunde. Effect of intake pre-heating and injection timing on combustion and emission characteristics of a methanol fumigated diesel engine at part load[J]. Fuel,2015, 159(1):796-802.

[6] 张鹏. 柴油机预混甲醇燃烧的试验及理论模拟[D]. 杭州:浙江大学, 2002. ZHANG Peng. Experiments and Theoretical Simulations of Diesel Methanol Premixed Combustion[D]. Hangzhou: Zhejiang University, 2002.

[7] 刘义亭. 柴油/甲醇组合燃烧方式甲醛排放特性的研究[D]. 天津:天津大学, 2007. LIU Yiting. Formaldehyde Emission Characteristic from Diesel/methanol Compound Combustion Engine[D]. Tianjin: Tianjn University, 2007.

[8] 朱晶宇. 柴油甲醇组合燃烧模式的甲醛排放特性研究[D]. 天津:天津大学, 2009. ZHU Jingyu. The Characteristics of Formaldehyde Emissions in the Diesel/methanol Compound Combustion System[D]. Tianjin: Tianjin University, 2009.

[9] 熊军华. 甲醇与柴油双燃料燃烧的数值模拟[D]. 南昌:南昌大学, 2013. XIONG Junhua. Numerical Simulation of Dual-fuel of Methanol and Diesel Combustion[D]. Nanchang: Nanchang University, 2013.

[10]董星涛, 李超. 基于Fluent低压旋流喷嘴下游流场数值模拟及分析[J]. 轻工机械, 2012(5):25-27. DONG Xingtao, LI Chao. Numerical simulation and analysis of downstream flow field of low-pressure swirl nozzle based on Fluent[J]. Light Industry Machinery, 2012(5):25-27.

[11]黄磊. 无焰燃烧低NOx排放特性研究[D]. 保定:华北电力大学, 2012. HUANG Lei. Research on Low NOxEmission Characteristics in Flameless Combustion[D]. Baoding: North China Electric Power University, 2012.

[12]李星, 贾力. 天然气高温空气燃烧特性数值研究[J]. 中国电机工程学报, 2009, 32(12):37-44. LI Xing, JIA Li. Numerical study on high temperature air combustion characteristics of natural gas[J]. Proceedings of the CSEE, 2009, 32(12):37-44.

[13]徐栋. 天然气燃烧过程数值模拟及炉膛结构优化研究[D]. 北京: 中国石油大学, 2007. XU Dong. Study on the Numerical Value Simulation of Natural-gas Combustion and the Optimization of Fire Box Structure[D]. Beijing: China University of Petroleum, 2007.

[14]王超. 可调式机械雾化喷嘴的燃烧性能研究[D]. 北京: 中国石油大学, 2011. WANG Chao. Research on Combustion Performance of Adjustable Mechanical Atomizing Nozzle[D]. Beijing: China University of Petroleum, 2011.

[15]XU Yueting, DAI Zhenghua. Numerical simulation of natural gas non-catalytic partial oxidation reformer[J]. International Journal of Hydrogen Energy, 2014, 39(17): 9149-9157.

[16]RYBDYLOVA O. A model for droplet heating and its implementation into ANSYS Fluent[J]. International Communications in Heat and Mass Transfer, 2016, 76(32): 265-270.

[17]顾毓沁. 雾化细度对液体燃料火焰长度和燃烧完全度的影响[J]. 科学通报, 1966, 11(6):275-278. GU Yuqin. Effect of atomization fineness to liquid fuel flame length and the completeness of combustion[J]. Chinese Science Bulletin, 1966, 11(6):275-278.

[18]张财红. 漩流强度对液雾燃烧影响的数值模拟[D]. 天津:河北工业大学, 2007. ZHANG Caihong. Numerical Simulation of the Influences of Swirl Intensity on Spray Combustion[D]. Tianjin: Hebei University of Technology, 2007.

[19]乔建军, 王泽璞. 基于双尺度低NOx燃烧技术的电站锅炉改造[J]. 河北工业科技, 2015, 32(3):268-271. QIAO Jianjun, WANG Zepu. Retrofitting of coal-fired boiler on double scale low NOxcombustion technology[J]. Hebei Journal of Industrial Science and Technology, 2015, 32(3):268-271.

[20]孙冰洁, 赵红霞. 真空室内压力旋流喷头雾化的数值仿真研究[C]//2011中国制冷学会学术年会论文集.济南:山东大学出版社, 2011:1-6.

Structure optimization of boiler furnace based on methanol combustion numerical simulation

WANG Zhenhui, SUN Xiaoting, DU Mengxuan

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

In order to study the influence of different ratio of length and diameter of chamber to the temperature distribution of methanol combustion and the emission of formaldehyde pollutants, taking methanol boiler of 700 kW as example, the combustion process of methanol fuel is numerically simulated, then the reaction methanism of methanol combustion kinetics obtained from Chemkin is imported into Fluent, and the simulation analysis is conducted. The results show that when the ratio of length and diameter of chamber is 0.41, the combustion in the chamber is most stable, and the emission of formaldehyde is the lowest.

combustion science; methanol; boiler; furnace; temperature distribution; formaldehyde

1008-1534(2016)06-0491-05

2016-07-03;

2016-08-01;责任编辑:冯 民

王振辉(1960—),男,河北深州人,教授,硕士生导师,主要从事高效传热传质与节能、空调与制冷节能技术等方面的研究。

E-mail:zhenhuiwang@126.com

A

10.7535/hbgykj.2016yx06009

王振辉,孙晓婷,杜梦轩.基于甲醇燃烧数值模拟的炉膛结构优化[J].河北工业科技,2016,33(6):491-495. WANG Zhenhui, SUN Xiaoting, DU Mengxuan.Structure optimization of boiler furnace based on methanol combustion numerical simulation[J].Hebei Journal of Industrial Science and Technology,2016,33(6):491-495.