碳纤维增强莫来石复合材料的制备与性能研究

2016-12-21马青松李中权梁松林

马青松,李中权,梁松林,肖 旅

(1.国防科学技术大学,新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073;2.上海航天精密机械研究所,上海201600)

碳纤维增强莫来石复合材料的制备与性能研究

马青松1,李中权2,梁松林1,肖 旅2

(1.国防科学技术大学,新型陶瓷纤维及其复合材料重点实验室,湖南 长沙 410073;2.上海航天精密机械研究所,上海201600)

为解决传统溶胶制备的碳纤维增强莫来石复合材料致密化效率低、制备周期长、性能不理想等缺陷,以碳纤维布叠层缝合预制件为增强体,以符合莫来石化学计量比的Al2O3-SiO2溶胶为原料,通过浸渍-干燥-热处理技术路线制备C/Mullite复合材料。研究了Al2O3-SiO2溶胶的烧结收缩与莫来石化行为,对复合材料工艺进行了初步优化,表征了氧乙炔焰烧蚀性能。所用Al2O3-SiO2溶胶的固含量30.7%,陶瓷产率18.3%,经1 300 ℃热处理后,莫来石化基本完成,且表现出明显的烧结收缩。形成了能避免碳纤维布分层开裂的复合工艺路线。获得了四点弯曲强度和断裂韧性分别为210.6 MPa,11.2 MPa·m1/2的C/Mullite复合材料。在氧乙炔焰烧蚀中,莫来石基体分解生成Al2O3和SiO2,在热流和机械冲刷作用下,大量SiO2流失,复合材料的质量烧蚀率和线烧蚀率分别为0.049 g/s,0.12 mm/s。

莫来石; 复合材料; 碳纤维; 三维增强体; 溶胶; 制备; 力学性能; 烧蚀

0 引言

莫来石(Mullite)陶瓷具有密度低、热膨胀系数低、抗氧化和抗高温蠕变性能好等特点,其最显著的特点是强度和韧性随温度升高而增加,在1 300 ℃时强度和韧性是室温状态下的1.7倍,在1 500 ℃时强度保留率能达到90%,在1 600 ℃时还能保持较好的抗蠕变能力和化学稳定性[1]。因此,莫来石陶瓷被认为是一种非常有前景的高温结构材料。但莫来石陶瓷常温力学性能不佳,弯曲强度约200~300 MPa,断裂韧性仅约2 MPa·m1/2,这严重限制了其应用。通过引入第二相增强体,能显著提高莫来石陶瓷的力学性能,尤其是断裂韧性[2]。其中,连续纤维是目前最有效的一种补强增韧方式。碳纤维耐高温,成本低,力学性能优异,编织成型易,是最常用的增强纤维,但关于碳纤维增强莫来石(C/Mullite)复合材料的研究并不多,特别是关于碳纤维三维预制件增强莫来石的研究更少[3-7]。纤维三维预制件具有整体性好、各方向性能可设计、成型复杂形状易等优点,但其结构导致目前只能通过液相法或气相法制备复合材料。对莫来石陶瓷来说,气相法制备的原料很少,以溶胶为原料的液相法是一种有发展前景的制备技术,具有原料来源广、过程简单可控、均匀性好、制备温度低、对设备要求不高等优点。文献[7]在国内较早开展了以溶胶为原料制备碳纤维三维预制件增强莫来石复合材料的研究,取得了较好的增韧效果,但研究发现传统从溶液出发的路线,由于大量溶剂挥发和水解副产物排除,导致致密化效率很低,制备周期偏长,复合材料的性能仍不理想[7-8]。将水解完全的胶体粒子单分散在溶剂中形成高固相含量的溶胶,可有效解决此问题。为此,本文以高固相含量的Al2O3-SiO2溶胶为原料制备碳纤维布叠层缝合结构的三维预制件增强莫来石复合材料,研究Al2O3-SiO2溶胶的莫来石化行为与复合行为,对复合材料的性能进行表征分析。

1 实验部分

本文碳纤维布叠层缝合结构的三维预制件由江苏伯龙宇航新材料科技有限公司生产,纤维体积分数45%~50%,所用纤维为T300 3K碳纤维,单根纤维直径约7 μm,密度1.76 g/cm3。Al2O3-SiO2溶胶委托浙江大学合成,Al2O3/SiO2摩尔比为3∶2。

C/mullite复合材料的制备过程为:对预制件进行高温处理以除去表面胶,然后置于真空罐中,抽真空后吸入溶胶浸泡预制件,浸渍一段时间后取出干燥,干燥后在高温下热处理使溶胶莫来石化,重复“浸渍-干燥-热处理”过程若干周期,得到致密的复合材料。

通过测量质量与体积计算得到复合材料的表观密度,用阿基米德排煤油法测复合材料的体积密度和开孔率,通过理论计算得到总孔隙率。复合材料的弯曲强度按ASTM C1341-2000连续纤维增强高级陶瓷合成物弯曲特性的标准试验,采用四点弯曲法测定,跨高比15,加载速度0.5 mm/min。断裂韧性采用单边切口梁法测试,试样尺寸4 mm×8 mm×35 mm,切口深度4 mm,跨距30 mm,加载速度0.05 mm/min。参照GJB 323A—96烧蚀材料烧蚀试验方法,用氧乙炔焰烧蚀方法测试复合材料的抗烧蚀性能,氧气流量1 512 L/h,乙炔流量1 116 L/h,火焰中心区温度2 727 ℃,喷嘴的直径2 mm,喷嘴距离试样中心的距离10 mm,考核时间30 s,由复合材料的质量烧蚀率和线烧蚀率表征材料的抗烧蚀性能。

用Bruker Model D8 ADVANCED型X射线衍射仪分析凝胶粉的物相。测试条件为:Cu Kα射线,管电压40 kV,管电流40 mA,2θ=10°~80°。用Quanta-200 EDAX 型扫描电镜观察复合材料的截面及断口的微观形貌。用Quanta-200 EDAX 型扫描电镜对复合材料微区进行能谱分析。

2 结果与讨论

2.1 溶胶的莫来石化行为

本文的Al2O3-SiO2溶胶为接近全透明液体,在室温下放置1个月后,溶胶没有发生明显变化。溶胶的黏度8.8 mPa·s,经200 ℃干燥后的固含量30.7%,经1 300 ℃热处理后的陶瓷产率18.3%,可见溶胶具有固相含量高、黏度低和陶瓷产率高等特点。高固含量和陶瓷产率利于提高复合材料的致密化效率,低黏度利于溶胶浸渍入碳纤维预制件内部。

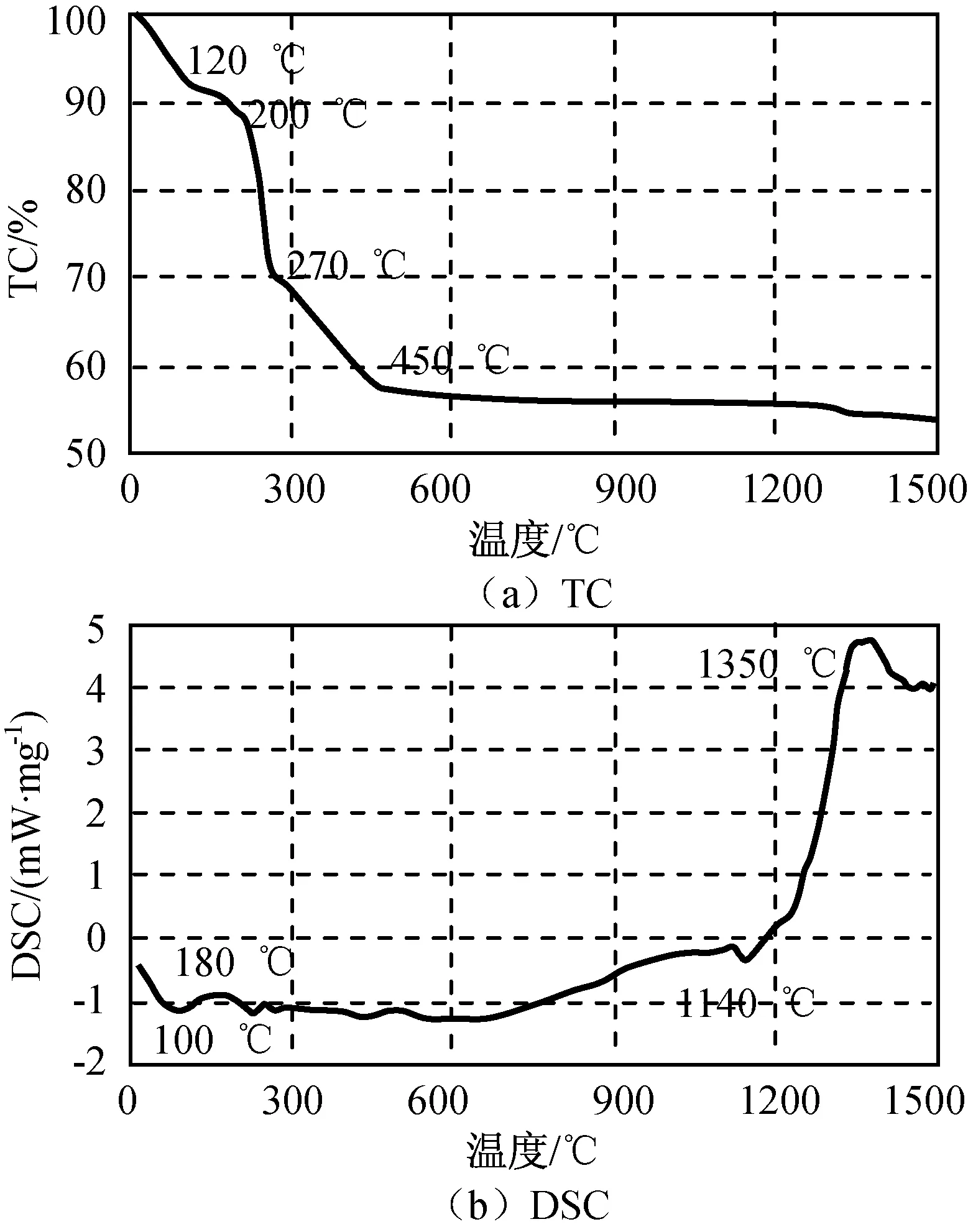

对溶胶经200 ℃干燥获得的凝胶粉末进行TG-DSC分析,结果如图1所示[9]。由TG曲线可知:温度达到120 ℃时,粉末产生约10%的失重,这是由溶胶干燥过程残留的水分挥发导致的;当温度进一步升高至450 ℃时粉末失重约40%,这与结晶水和某些有机成分的挥发与分解对应;在温度450 ℃以上,粉末中的主要成分为Al2O3,SiO2和莫来石,升温过程中质量变化不大。

图1 凝胶粉末TG-DSC曲线Fig.1 TG-DSC curves of gel powders

在DSC曲线中,由于残余水分蒸发产热,100 ℃时产生吸收峰;180,250 ℃时的放热峰及220 ℃时的吸热峰可能是由于结晶水和有机成分挥发时热量变化所致;1 350 ℃时,由于莫来石化反应较剧烈,产生强放热峰;1 140 ℃时的吸热峰可能与Al2O3从无定形状态向相的转变对应。

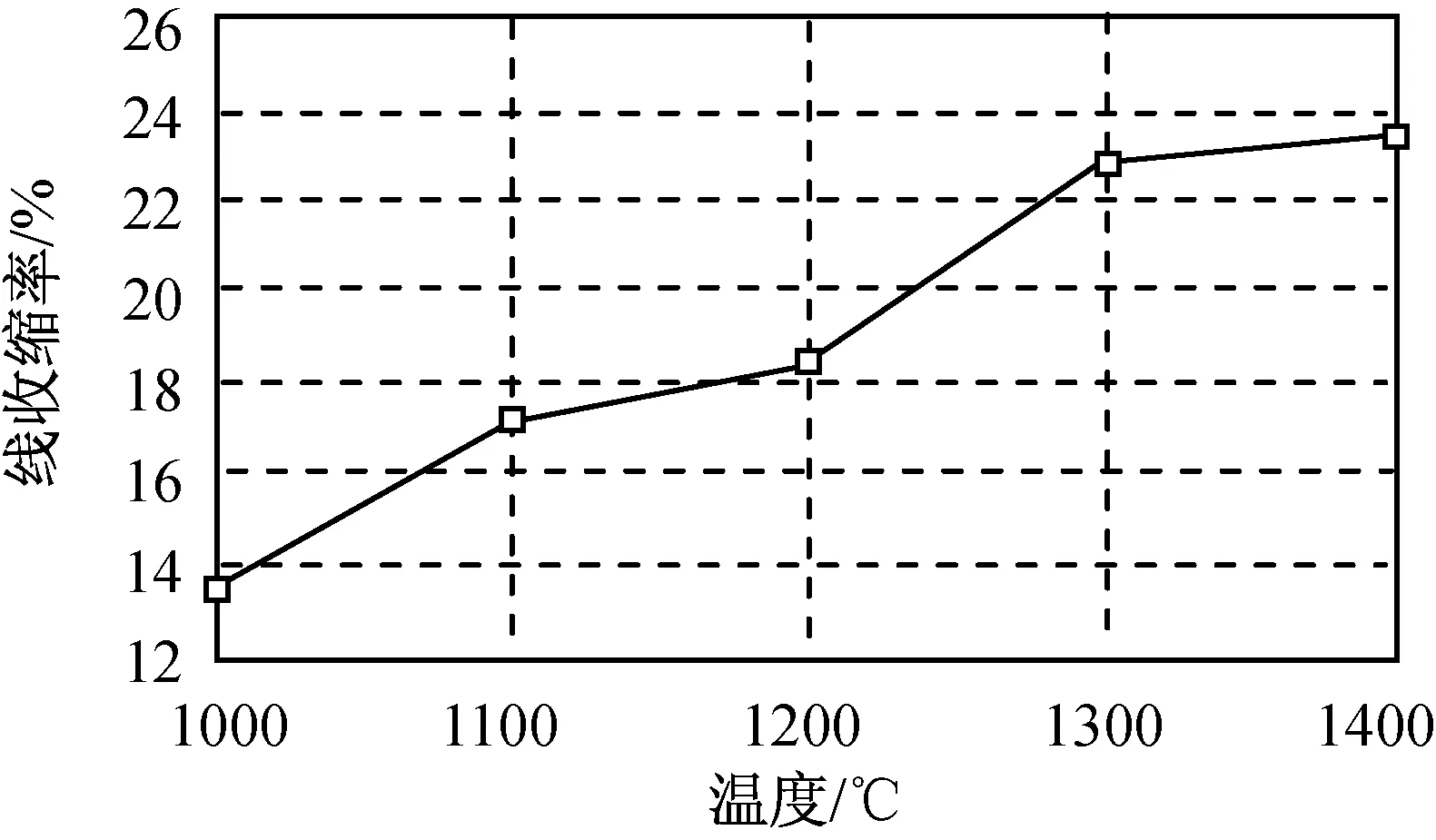

为研究溶胶烧结收缩和莫来石化行为,将溶胶干燥得到的凝胶粉末经研磨、过筛后,在压力120 MPa下压制成型,然后在惰性气氛中不同温度下进行热处理,制得陶瓷圆片。陶瓷圆片的线收缩率如图2所示。由图2可知:经1 000 ℃热处理后,陶瓷圆片的线收缩率约13.6%;随着温度升高,线收缩率呈近似线性规律增加,1 300 ℃时22.9%;温度继续升高,线收缩率趋于平缓,1 400 ℃时23.5%。此明显的均匀烧结收缩行为得益于溶胶中纳米粒子的高活性,这有助于在制备复合材料的过程中提高基体致密度。

图2 凝胶粉制得陶瓷圆片的线收缩率Fig.2 Linear shrinkage of mullite wafers derived from gel powders

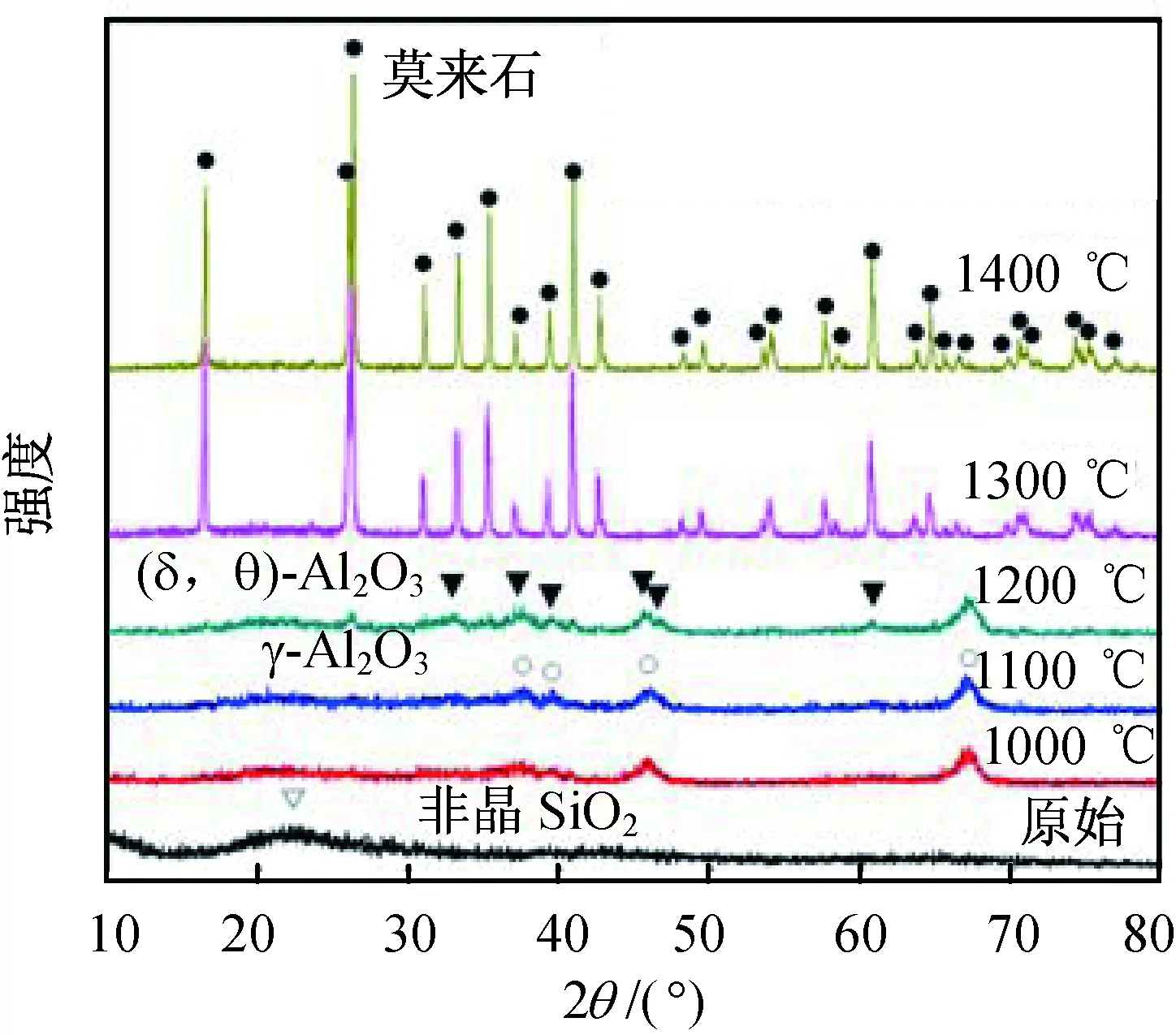

对经不同温度热处理后的凝胶粉进行了XRD分析,结果如图3所示。由图3可知:原始粉体中只有无定形的SiO2馒头峰,经1 000~1 100 ℃热处理后,出现γ-Al2O3的衍射峰。热处理温度1 200 ℃ 时,-Al2O3转化为另一种过渡性亚稳态相(δ,θ)-Al2O3[10]。温度进一步升高至1 300 ℃时,(δ,θ)-Al2O3和SiO2的衍射峰消失,两者反应生成莫来石,且衍射峰很强。热处理温度1 400 ℃时,谱图与1 300 ℃时基本一致,表明粉体在1 300 ℃已基本完成莫来石化过程。因溶胶是按莫来石的化学计量比合成的,故在1 300,1 400 ℃的图谱中,全部为莫来石的衍射特征峰,无富余SiO2或Al2O3的衍射峰。

图3 凝胶粉经不同温度热处理后XRD谱图Fig.3 XRD patterns of gel powders at different temperatures

2.2 复合材料的制备与性能

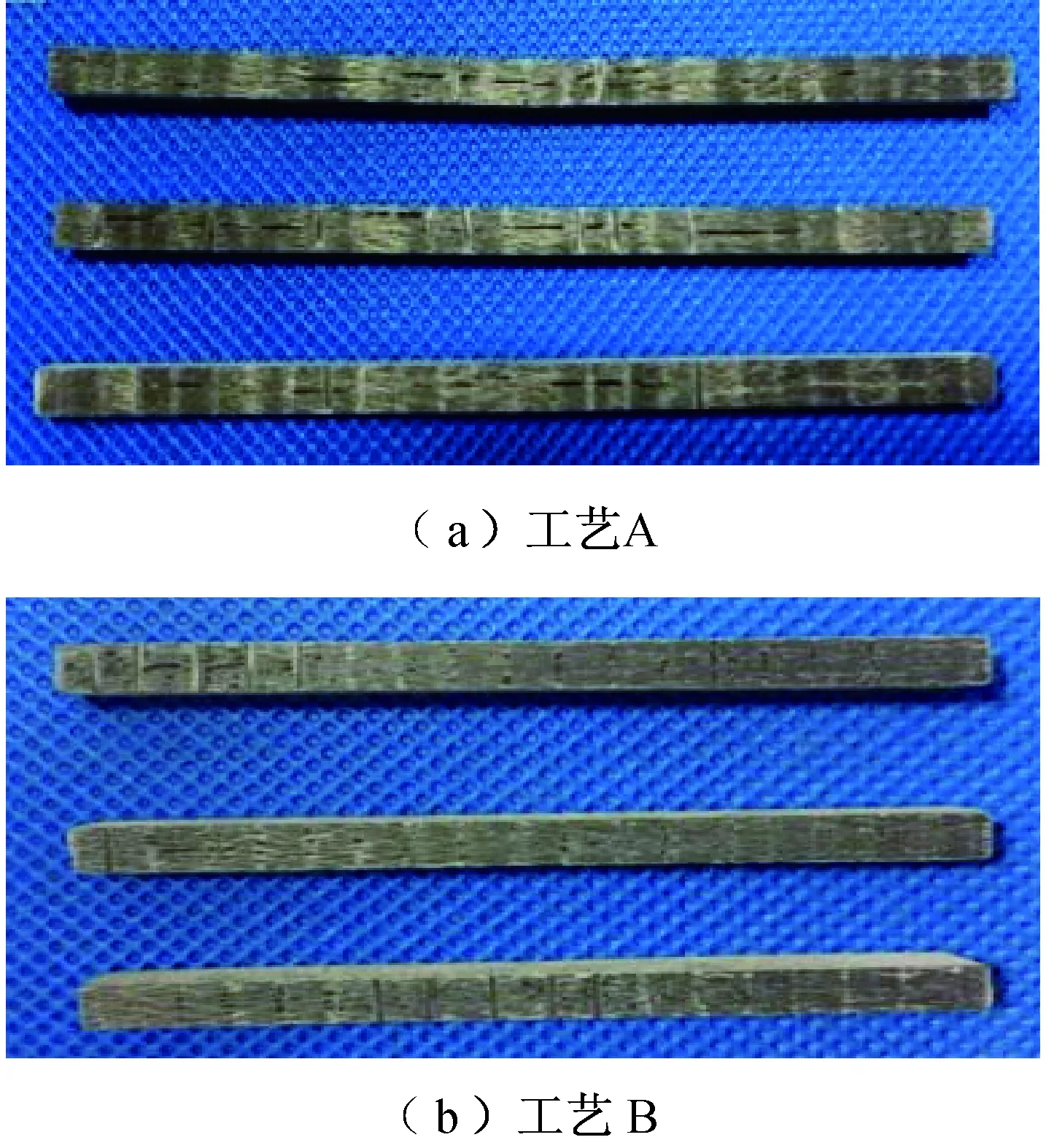

本文首先移植了前期研究的三维编织C/Mullite复合材料的制备工艺(简称工艺A),但发现它并不完全适合二维碳布C/Mullite复合材料,主要是在热处理过程中会造成碳纤维布分层,在层间形成贯穿性的大裂纹,复合材料的力学性能不理想。因此,本文对热处理过程进行了初步优化调整,形成了工艺B,避免了碳布分层和层间裂纹的产生。

由两种工艺制得C/Mullite复合材料截面的光学照片如图4所示。由图4可知:工艺A制备的复合材料出现了碳布分层现象,在层间出现了贯穿性的大尺寸狭长型裂纹,这是在热处理过程中基体致密化时的热应力造成的;工艺B制备的复合材料中,没有观察到这种现象,原因是经过工艺优化,明显降低了基体致密化时的热应力水平。

图4 两种工艺制得C/Mullite复合材料截面Fig.4 Cross-section of C/Mullite composites via two processes

A、B两种工艺制得的复合材料弯曲强度分别为(117.8±14.3),(210.6±8.9) MPa。由载荷-位移曲线(如图5所示)可知:工艺A制得的复合材料在破坏时最大位移仅约0.35 mm,表现为典型的脆性断裂模式;工艺B复合材料的最大位移约1.2 mm,且呈现韧性断裂模式。

图5 两种工艺制得C/Mullite复合材料的 载荷-位移曲线Fig.5 Load-displacement curves of C/Mullite composites via two processes

两种工艺制得的C/Mullite复合材料断口微观形貌如图6所示。由图6可知:工艺A制得复合材料的断口很平整,几乎无纤维拔出,表明纤维与基体间的结合很强,其基体产生的裂纹会直接切断纤维,使纤维失去增强增韧的作用;工艺B制得复合材料的断口处参差不齐,纤维拔出很明显,拔出纤维表面附着少量基体,表明纤维与基体间的结合适中,其纤维能有效阻碍裂纹扩展,当裂纹传递到基体与纤维界面时,能发生偏转,并伴随界面的脱粘和纤维的拔出,纤维的补强增韧作用可充分发挥,使复合材料表现出良好的强度和韧性。

图6 两种工艺制得C/Mullite复合材料断口的 微观形貌Fig.6 Fracture surfaces of C/Mullite composites via two processes

因此,本文用经过优化的复合材料制备工艺B,建立了适合碳纤维布叠层缝合结构,获得了具较佳力学性能的C/Mullite复合材料,其表观密度2.19 g/cm3,总孔隙率约13.4%,开孔率约11.3%,四点弯曲强度210.6 MPa,断裂韧性11.2 MPa·m1/2,是莫来石单体陶瓷的4~5倍。

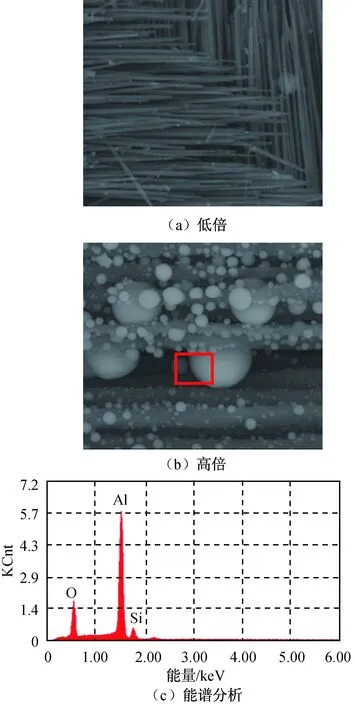

本文对C/Mullite复合材料的抗烧蚀性能进行了初步研究。结果表明:烧蚀30 s后的质量烧蚀率和线烧蚀率分别达到0.049 g/s,0.12 mm/s。复合材料烧蚀前后的光学照片如图7所示。由图7可知:烧蚀后复合材料表面有白色固体呈辐射状分布,裸露出碳纤维,在碳纤维表面也有白色球状颗粒分布,复合材料的烧蚀程度从边缘向中心区域逐步增大。由于高速气流冲刷的作用,在试样烧蚀的中心位置,存在较小的烧蚀坑。

图7 C/Mullite复合材料烧蚀前后光学照片Fig.7 Optical photos of C/Mullite composites before and after ablation

火焰中心区温度高达2 727 ℃,而莫来石的熔点仅1 840 ℃,且在该温度下会分解生成熔点分别为2 040 ℃的Al2O3和1 723 ℃的SiO2,因此烧蚀过程中,在热流及机械冲刷的作用下,SiO2的流失非常大。C/Mullite复合材料烧蚀后表面的微观形貌以及能谱分析如图8所示。图中:O质量分数45.61%;Al质量分数47.72%;Si质量分数6.67%。由图8可知:在乙炔焰的烧蚀区域,莫来石基体被完全烧蚀,纤维完全裸露并呈针状排列,并有白色球状物质附着在其表面,对其进行能谱分析发现,该物质中Al元素含量高于莫来石中Al元素的含量,而Si元素的含量较低,说明烧蚀过程导致了莫来石基体的分解,分解产物SiO2出现大量流失,从而表现出较高的质量烧蚀率与线烧蚀率。

图8 C/Mullite复合材料烧蚀后表面的 微观形貌与能谱分析Fig.8 SEM photo and energy spectrum of C/Mullite composites after ablation

3 结论

本文对碳纤维增强莫来石复合材料的制备和性能进行了研究。以高固相含量的Al2O3-SiO2溶胶为原料制备出碳纤维布叠层缝合结构的C/Mullite复合材料,溶胶性质满足复合工艺要求且具有较好的烧结收缩特性,通过工艺优化避免了碳布分层问题,获得四点弯曲强度210.6 MPa、断裂韧性11.2 MPa·m1/2的复合材料。在中心区温度2 727 ℃的氧乙炔焰中烧蚀时,C/Mullite复合材料的基体因耐温能力有限而快速分解、熔融并被吹除,碳纤维随之被氧化,因而呈现出较大的烧蚀率,烧蚀30 s后的质量烧蚀率和线烧蚀率分别为0.049 g/s,0.12 mm/s。本文以高固相含量溶胶为原料,通过工艺优化制备出具有较高力学性能的C/Mullite复合材料,解决了从溶液出发技术路线存在的周期长、性能低的问题,为高效率制备纤维三维立体预制件增强氧化物复合材料提供了一种新方法。然而,复合材料的力学性能仍有提升空间,后续可通过在纤维表面沉积涂层进一步提高力学性能。

[1] SCHNEIDER H, KOMARNENI S. Mullite[M]. Weinheim: WILEY-VCH Verlag GmbH & Co KGaA, 2005.

[2] 陈树刚, 马青松, 刘卫东, 等. 莫来石基复合材料研究进展[J]. 陶瓷学报, 2011, 32(4): 615-618.

[3] IWATA M O, SHIMA K, ISODA T. In abstracts of the annual meeting of the ceramic society of Japan[C]// Tokyo: Ceramic Society of Japan, 1989.

[4] WU J, JONES F R, JAMES P F. Continuous fibre reinforced mullite matrix composites by sol-gel processing : part Ⅰ fabrication and microstructures[J]. Journal of Material Science, 1997, 32(13): 3361-3368.

[5] WU J, JONES F R, JAMES P F. Continuous fibre reinforced mullite matrix composites by sol-gel processing : part Ⅱ properties and fracture behaviour[J]. Journal of Material Science, 1997, 32(14): 3629-3635.

[6] 陈照峰, 张立同, 成来飞. PIP结合CVI制备氧化铝-莫来石陶瓷基复合材料[J]. 无机材料学报, 2003, 18(3): 638-644.

[7] 马青松, 陈朝辉, 郑文伟, 等. 溶胶-凝胶法制备三维Cf/Mullite复合材料的工艺和性能[J]. 稀有金属材料与工程, 2004, 33(S3): 111-114.

[8] 谢征芳, 肖加余, 陈朝晖. 用溶胶-凝胶法制备碳纤维三维编织物增强氧化铝基复合材料的研究[J]. 国防科技大学学报, 1998, 20(5): 14-18.

[9] 戴科伟. 三维编织C纤维增强莫来石基复合材料的制备及其性能研究[D]. 长沙: 国防科学技术大学, 2013.

[10] 吴玉程, 宋振亚, 杨晔. 氧化铝α相变及其相变控制的研究[J]. 稀有金属, 2004, 28(6): 1043-1048.

Study on Fabrication and Properties of Carbon Fiber Reinforced Mullite Composites

MA Qing-song1, LI Zhong-quan2, LIANG Song-lin1, XIAO Lv2

(1. Science and Technology on Advanced Ceramic Fiber and Composites Laboratory, National University of Defense Technology, Changsha 410073, Hunan, China; 2. Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600, China)

Mullite matrix composites reinforced by cabon fiber cloth preform with a laminationand stitching structure were fabricated through the infiltration-drying-heat treatment route using Al2O3-SiO2sol with a 3∶2 stoichiometryas raw materials to solve the problems of traditional fabrication by sol which were low densification, long fabrication period and poor performance. The sintering shrinkage and mullitization of sol were studied, and the fabrication route of C/Mullite composites was optimized preliminary. The ablation behavior in oxyacetylene flame was investigated. The solid content and ceramic yield of sol were 30.7% and 18.3% respectively. The Al2O3-SiO2completely transformed into mullite phase at 1 300 ℃ accompanied by obvious sintering shrinkage. After preliminary optimization, the fabrication route for the composites with obvious penetrating cracks and delamination was established. The as-received C/Mullite composites showed a four-point-bending strength of 210.6 MPa and a fracture toughness of 11.2 MPa·m1/2. It was easy for mullite to be decomposed and be blew off in oxyacetylene flame. Therefore, the composites showed a mass ablation rate of 0.049 g/s and a linear ablation rate of 0.12 mm/s after 30 s ablation.

Mullite; Composites; Carbon fiber; Three-dimensional reinforcement; Sol; Fabrication; Mechanical properties; Ablation

1006-1630(2016)05-0089-06

2016-08-03;

2016-08-15

国家863计划资助(2014AA×××3030,2015AA×××3030)

马青松(1975—),男,博士,研究员,主要研究方向为陶瓷基复合材料。

TQ174.1

A

10.19328/j.cnki.1006-1630.2016.05.014