分体相变加热炉研究设计

2016-12-20李成吕静

李成,吕静

(1.标映天成电子科技(北京)有限公司,北京100107;2.北京百恒达石油技术有限公司,北京100107)

分体相变加热炉研究设计

李成1,吕静2

(1.标映天成电子科技(北京)有限公司,北京100107;2.北京百恒达石油技术有限公司,北京100107)

针对分体相变加热炉在油田现场使用情况、标准规范的要求,介绍相变加热炉的设计过程。包括分体相变加热炉的选用条件、结构组成、结构形式选用原则、部件结构上的提效的考虑及计算。其中XB2500-Y/6.3-Q型分体相变加热炉已应用于吉林油田新木联合站,实际运行参数与设计数据吻合较好,与设计值相比,实际排烟温度低2℃,热效率高出0.8%。

相变加热炉;波纹炉胆;蛇形盘管;导流管

0 引言

节能增效观念的加强及新的标准规范要求使设计者在加热炉设计中既要考虑制造成本低、经济效益最大化,又要求设计热效率≥90%。油田加热炉由于使用环境及设备等原因,不会增加省煤器或空气预热器等炉外提效设备,因此实现起来比较困难。油田80%以上的加热炉为小功率加热炉,是提效难点也是提效重点。为追求经济效益的最大化,就必须要减少制造成本,因此加热炉设计结构一定要紧凑,金属重量越低越好。一方面,炉膛及烟管内的烟气流速相对要比较高,对流传热系数要大,另一方面,燃烧器燃烧鼓风系统又不能消耗太多电量。同时实现在单位功率所需传热面积相同的情况下,加热炉排烟温度相对要降低,排烟损失要减少。

1 分体相变加热炉结构设计

1.1 选择分体相变加热炉的理论条件

相变加热炉从换热管布置方式上一般分为一体式和分体式两种,分体相变加热炉是蒸汽发生装置和换热盘管分别布置在不同的壳体内,两者通过管路连接实现热量交换。分体相变加热炉是在密闭的环境内工作,有压或真空状态下运行,热载体媒质水可循环使用,只有出现泄漏情况才需要补水,因为极少补水,所以炉内水质相对稳定,不需经常排污。由于炉体是在无氧状态下工作,矿物质不会随水带入炉内而发生结垢、过烧、鼓包等现象,不会产生氧腐蚀,安全性能良好,使用寿命长。分体相变加热炉被加热介质可以是水、原油、天然气等,正好适合油田内被加热介质变化多样的需求。分体相变加热炉配备先进的全自动燃烧器,坚固耐用,全自动控制,可靠性强,可实行智能化、无人操作和远程网络控制等。加热原油且功率≥2000 kW的相变加热炉一般采用分体式。

1.2 分体相变加热炉结构

如图1所示,分体式相变加热炉下部单元为燃烧部分,由壳体、炉胆、烟管、保温、烟囱、燃烧器等组成,上部单元为换热部分,由壳体、换热盘管、和压力控制装置等组成。燃烧部分主体为卧式3回程结构,燃烧系统采用对称式设计,炉体上设置液位计来保证水域界面。燃烧室采用波纹炉胆,波纹炉胆有比较好的热膨胀伸缩性,可大幅度减少热应力,保证不同温度下的热膨胀伸长量的要求,起到膨胀节的作用,增加加热炉的安全性并延长使用寿命;因波纹炉胆传热面积大约是光管传热面积的1.5倍,增强了传热效果,且较大幅度降低了炉膛表面热负荷;波纹形状可促使燃烧后产生的烟气流形成更大扰动,使空气、燃料混合均匀,保证燃烧充分。烟管采用螺纹烟管,螺纹烟管增加烟气的扰动,可以使烟气在相应的速度下保持紊流状态,增大换热系数以加强换热。在相同的钢耗量下能大幅降低排烟温度,减少排烟热损失,提高加热炉的热效率。换热部分设置在上部的壳体内,其壳体上设置压力控制装置(真空相变炉设置真空阀;微压和压力相变炉设置安全阀),保证相变炉的整体运行压力。换热盘管为蛇形换热管,三角形排列布置在上部壳体内,多组换热盘最后汇集至进出口管。

图1 分体相变加热炉结构简图

上下两个壳体通过蒸汽连接管保证蒸汽从炉体内的蒸汽空间进入换热器的壳体部分,换热器壳体内凝结的液体通过导流管回流到炉体内,保证凝结水顺利从蒸汽空间回流到下面炉体的液体空间,避免因受气体阻力影响而无法回流。蒸汽连接管设置在高于液面的汽相空间位置,保证蒸汽顺利通过并进入换热器壳体空间。在此过程中燃料燃烧放出热量通过下部壳体内的炉胆及烟管使壳体内的水(热载体媒质)被加热,部分水被加热成相应压力下的饱和蒸汽,使炉体上部形成蒸汽空间,并通过蒸汽连通管到达上部壳体内,水蒸汽遇到换热盘管后冷凝成水,然后通过导流管流回下部壳体内,如此往复,不断加热进入换热盘管内的介质。

1.3 分体相变加热炉系统计算

分体相变加热炉燃烧系统参照燃油燃气锅炉燃烧系统进行设计计算。《相变加热炉》GB/T 21435—2008中6.2.2条关于水介质相变加热炉额定工况下热效率的规定为当燃油或燃气时,应不低于SY/T 5262—2000规定热效率加上10个百分点,《火筒式加热炉规范》SY/T 5262—2000中5.2条关于热效率的规定:火筒式加热炉壳体散热损失≤2%;设计热负荷<630 kW,热效率η≥75%;当计热负荷≥630 kW,热效率η≥80%。

自2010年5月1日起开始执行新的加热炉规范《火筒式加热炉规范》SY/T 5262-2009,热效率的规定:设计热负荷<630 kW,热效率η≥80%;设计热负荷≥630 kW,热效率η≥85%;采用正压燃烧的加热炉,热效率η≥90%。

本设计执行最严格要求,按《火筒式加热炉规范》SY/T 5262—2009执行:采用正压燃烧的加热炉,热效率η≥90%。

1.3.1 燃烧系统热力计算

(1)系统热平衡计算。

系统的热平衡是为了保证送入锅炉机组的热量与有效利用热和各项热损失的总和相等,在此基础上计算出燃气量和机组的热效率,以标准状态下1 m3气体为基准。燃气锅炉的热平衡方程式见式1。

式中Qr——送入锅炉系统的热量,kJ/m3

Q1——锅炉系统的有效利用热量,kJ/m3

Q2——排烟带走的热量,kJ/m3

Q3——气体不完全燃烧(又称化学不完全燃烧)损失的热量,kJ/m3

Q5——锅炉系统向周围空气散失的热量,kJ/m3

由式(1)可知,燃气锅炉的热损失包括排烟损失、气体不完全燃烧损失和散热损失。若要提高热效率,可采取降低排烟温度、提高燃料的燃烧比率和减少散热损失等措施。但排烟温度选取时要考虑加热炉低温受热面酸露点的影响,散热损失的减小必然会带来加热炉建造成本的增加,需找到设计的权衡点。

(2)炉膛热力计算

炉膛的设计首先在保证足够受热面的前提下,直径与长度在充分掌握燃烧器特性的基础上以火焰的几何形状设计而成,燃烧器是燃烧系统的心脏,燃烧室结构设计必须有利于燃烧,保证燃料充分、顺畅燃烧。炉膛的热力计算其中炉胆出口烟温按1973年前苏联《锅炉机组热力计算标准方法》中的公式计算。

一般3回程锅炉炉胆换热量为60%~70%。在加热炉燃料量一定以及炉胆辐射受热面足够的前提下,增大炉胆辐射受热面积,会降低炉胆出口烟气温度。但炉胆辐射受热面积过大,会大幅提高加热炉建造成本。3回程结构中炉胆出口烟温设计一般控制在<1100℃范围。

(3)螺纹烟管的热力计算

破坏层流边界层,增强烟气紊流和传热系数比较常用的方法有7种,分别是螺纹管、横纹管、凹窝管、内插螺旋麻花带、内插螺旋弹簧丝、内插大空隙率绕花丝和内置翅片管。

本设计中使用纵向冲刷螺纹烟管,流通面积应保证工质的流动处于紊流状态(即Re>104),虽然随着烟气流速逐渐增加,螺纹烟管的对流换热系数随之增大,但流速过高烟风阻也会增加,虽然能节约对流换热面,但会使燃烧器生产运行成本增加。炉体生产成本降低但运行成本增加,不符合油田生产中所提倡的节能、环保原则。设计中控制第二回程烟管内烟速20 m/s左右。螺纹烟管一般情况下可以使换热系数增加20%~50%,且螺纹烟管比内插类装置生产加工方便。

1.3.2 燃烧系统烟气阻力计算

本设计的分体相变加热炉结构中燃烧系统包括的烟风阻力分为沿程摩擦阻力和局部阻力。沿程摩擦阻力计算见式2。

式中△hmc——沿程摩擦阻力,Pa

λ——沿程摩擦阻力系数

l——管道长度,m

d——通道当量直径,m

ω——气流速度,按照气流平均温度计算,m/s

g——重力加速度,m/s2

r——气体重度,按照气流平均温度计算,N/m3

ρ——气体密度,kg/m3局部阻力计算见式3。

式中△hjb——局部摩擦阻力,Pa

ξjb——局部阻力系数,其值决定于各种局部阻力的形式

本次设计的燃气锅炉为微正压燃烧,正压通风,选用燃烧器时需考虑保证所需的功率前提下在燃烧器的背压范围内。

1.3.3 相变蛇形换热盘管热力计算

相变蛇形换热盘管是相变加热炉的对外输出热量部分。被加热介质被强制通过蛇形盘管,带走炉内蒸汽热量。真空、有压、微压相变炉一般根据出口温度作为选择参考。以真空相变加热炉为例,由于真空下水的饱和温度较低,饱和蒸汽温度一般为90℃,故被加热介质出口温度一般≤85℃;另,高原地区一般不会选择真空相变加热炉。以管外表面积为基准的传热系数计算见式4。

式中hi,ho——管子内、外侧的表面传热系数,W/(m2·℃)

Ri,Ro——管子内、外侧的污垢热阻,m2·℃/W

di,do——管子内、外径,m

λ——管壁的导热系数,W/(m·℃)

换热盘管的换热管径选择主要与所需受热面和被加热介质流速、流阻有关,石油工程项目中盘管内被加热介质为原油时推荐值取0.5~1 m/s,该范围内的流速值经多年的实践证明相对于流动阻力和换热系数是较经济合理的。

2 主要技术参数和计算结果

2.1 分体相变加热炉的主要技术参数

以1个功率2500 kW加热炉为例,设计的参数:壳程设计温度120℃,壳程设计压力0.35 MPa,设计效率91.2%,管程介质流量120 m3/h,管程进/出口原油温度(40~45)℃/(65~75)℃,含水率20%,燃料消耗量277.2 m3/h,排烟温度140℃。

2.2 计算结果

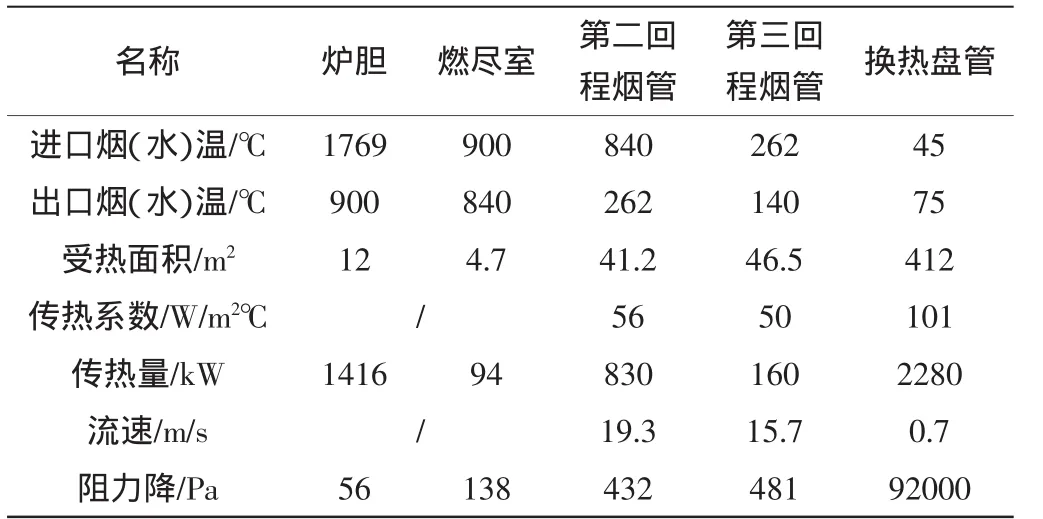

根据上述计算方法,XB2500-Y/6.3-Q型分体相变加热炉计算结果见表1。

表1 分体相变加热炉计算结果

3 结论

(1)本文设计的分体相变换热加热炉已应用于吉林油田新木联合站,实践表明,实际运行参数与设计数据吻合较好,相变换热加热炉运行值与设计值的比较结果为:额定功率的情况下实际运行中排烟温度比设计温度下降2℃,燃料消耗量减少3.6 m3/h,热效率提高了0.8%。

(2)分体相变加热炉可以设计成一炉多盘管结构,同时满足多井或多介质加热的需求,且占地面积小,运输方便,解决了当前大型油田加热炉整体运输困难、偏远地方现场制作不方便且质量得不到保障等问题。

(3)油田加热炉配备先进的控制系统及燃烧器保证加热炉的安全运行,能根据中间介质的温度情况及时调节燃烧器的运行工况,降低能源消耗。

[1]工业锅炉设计计算标准方法[M].北京:中国标准出版社,2003.

[2]杨世铬,陶文铨.传热学第三版[M].北京:高等教育出版社,1998.

[3]李之光,王昌明,周占魁.有压相变换热式新型水火管锅壳锅炉[J].工业锅炉,2000,(3).

[4]赵钦新,惠世恩.燃油燃气锅炉[M].西安:西安交通大学出版社,2000.

[5]《油田油气集输设计技术手册》编写组.油田油气集输设计技术手册(上册)[M].北京:石油工业出版社,1994.

[6]GB/T 21435—2008,相变加热炉[S].

[7]SY/T 5262—2009,火筒式加热炉规范[S].

[8]陈广强,吕静,苏崇传.分体相变加热炉[P].中国专利,201220689566,2013-12-04.

〔编辑 李波〕

TE963

B

10.16621/j.cnki.issn1001-0599.2016.11.42