XRC机器人CC-Link总线在TFT生产过程中的应用

2016-12-20孟伟华张青华

孟伟华,张青华

(郑州旭飞光电有限公司,郑州450016)

XRC机器人CC-Link总线在TFT生产过程中的应用

孟伟华,张青华

(郑州旭飞光电有限公司,郑州450016)

阐述在TFT生产过程中,CC-Link I/O板JARCR-XFB04的应用,以及其与PLC和外部信号通信的实现方法。

机器人;CC-Link;PLC;通信

0 引言

在TFT生产过程中,机器人的应用离不开与之配套的工装夹具等外部设备,不仅需要通过PLC对机器人进行启动、停止,还需要对机器人的动作过程进行监视。同样,与机器人配套的工装夹具等外部设备的输入输出信号,也需要机器人进行监视,确定动作完成情况。PLC和外部设备的输入输出信号需要同机器人进行通信,而XFB04的应用很好地实现了机器人同PLC和外部设备的通信。本文主要结合TFT生产现场实际,讨论三菱PLC与XRC机器人之间通过CC-Link网络进行通信的方法,从而实现对机器人动作的控制与监视。

1 系统结构

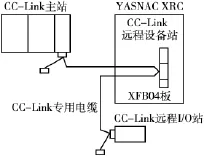

在TFT生产过程中,XRC机器人作为CC-Link总线中的从站,通过内置的CC-Link板XFB04与其他站通信。同时,通过XFB04实现对机器人动作的控制与监视,系统结构见图1。

2 系统模块分析

CC-Link是控制和通信链接的缩写,CC-Link用专用电缆连接I/O模块、智能功能模块和特殊功能模块等分布式模块,连接后这些模块即可由PLC CPU控制。CC-Link系统可以将总共64个远程I/O站、远程设备站、本地站、备用站或智能设备站连接到一个单独的主站。CC-Link系统中控制和通信链接系统主/本地模块,即QJ61BT11具有基本功能、改善系统可靠性的功能、方便功能和瞬时传送功能。CC-Link系统具有远程网络模式和远程I/O网络模式两种通信模式。在和远程I/O站通信时,开关和指示灯的开/关数据通过远程输入RX和远程输出RY进行通信。

图1 系统结构

图2 主站参数设定界面

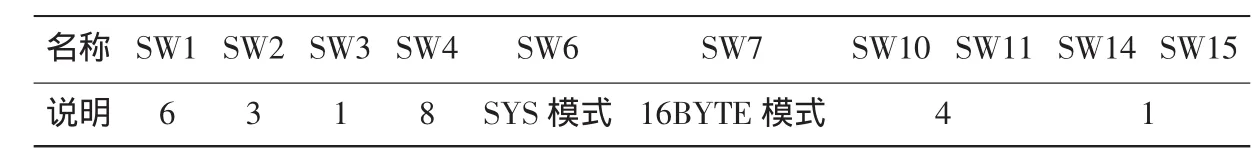

表1 机器人CC-LinkI/O板JARCR-XFB04的设置

3 数据传送

(1)CC-Link主站模块设定。以现场实例,CC-Link主站模块设定:①CC-Link模块在PLC基板上分配的I/O地址为X060-Y07F;②CC-Link主站站号开关设置必须为00;③传输速率/模式设置开关设置为3。主站参数设定:①起始I/O号设定为0060;②总连接个数20;③远程输入(RX)刷新软元件X1000;④远程输出(RY)刷新软元件Y1000;⑤远程寄存器(RWr)刷新软元件D7000;⑥远程寄存器(RWw)刷新软元件D8000,具体设定见图2。

(2)机器人CC-Link I/O板JARCR-XFB04的设置(表1)。CC-Link主站与机器人的连接:机器人在CC-Link网络中占用4个站;机器人在CC-Link网络中站号为#18~#21;机器人在CCLink网络中所分配的I/O号为X1220~Y129F。

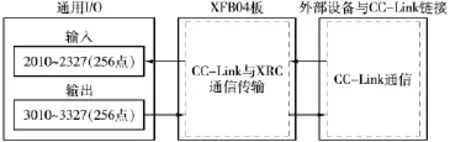

(3)PLC与机器人通信的实现。从XFB04板到XRC内部传送的数据,不仅有连接到CC-Link网络的外部设备的I/O数据,还包含有XFB04板的状态信息。因此,在XRC内部,除了数字数据区域外,为XFB04板的状态信息保留了8位(1个字节)的输入输出。XFB04板的传输数据被分配给通用外部I/O信号(图3)。

图3 PLC与机器人通信的实现

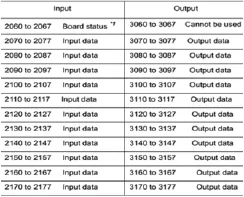

当只有1个占用4个站的XFB04板作为1个可选I/O板被安装时,各板的通用I/O分配见图4(2010~2057被用作XRC的标准I/O)。

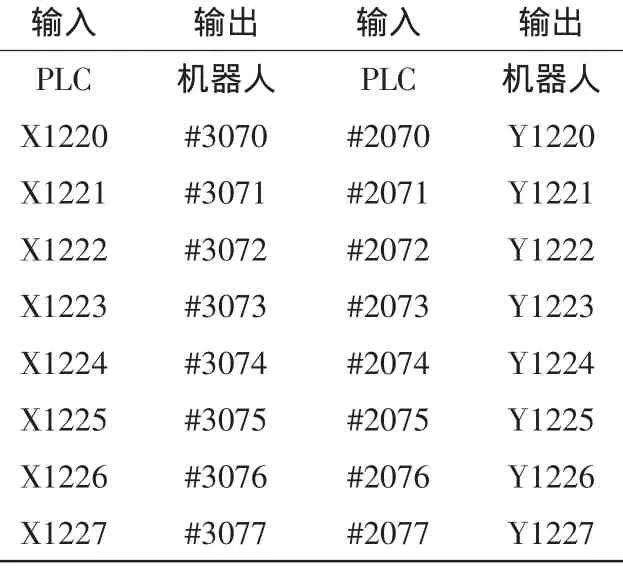

综上所述,PLC与XRC通信的I/O对应关系可通过机器人用户梯形图来一一对应,即机器人的输出信号#3***对应于PLC的输入信号X****,PLC的输出信号Y****对应于机器人的输入信号#2***。由此便实现了PLC与机器人之间的通信,从而实现PLC对机器人动作的监视与控制。具体实例见表2。

图4 通用I/O分配

4 结语

在TFT生产过程中,机器人的应用能有效提高生产效率,提高生产线自动化水平,减少员工工作量,最终为企业带来更多的经济效益。在TFT生产过程中对CC-Link网络、PLC、机器人CCLink I/O板JARCRXFB04的应用很好解决了对机器人动作的控制与监视问题。

表2 PLC与XRC通信的I/O对应关系

〔编辑 凌瑞〕

TP242.2

B

10.16621/j.cnki.issn1001-0599.2016.11.30