锅炉低氮燃烧+SCR经济性运行分析

2016-12-20李跃军

李跃军

(唐山三友化工股份有限公司 安全管理部,河北唐山 063305)

锅炉低氮燃烧+SCR经济性运行分析

李跃军

(唐山三友化工股份有限公司 安全管理部,河北唐山 063305)

热电公司对5号锅炉采用低氮燃烧器与SCR联合脱硝方式改造后,燃烧器降低了NOx的总生成量的30%~46%,SCR二次脱硝使锅炉氮氧化物排放量低于50 mg/Nm3。联合脱硝方式大大降低了SCR的运行费用,对其它同类锅炉脱硝工程具有一定的参考价值。

锅炉;低氮燃烧器;SCR;经济性;分析

热电公司5号锅炉自投运以来,满负荷时NOx排放值高达650 mg/Nm3,由于国家对环保要求越来越严,国家最新环保标准《燃煤电厂大气污染物排放标准》即将颁布,按新标准要求,燃煤电厂的NOx排放浓度不超过50 mg/Nm3(折算到O2=6%)。自2016年1月1日起,新建燃煤发电锅炉的NOx排放浓度限值按新标准执行;自2015年10月1日起,现有燃煤发电锅炉的NOx排放浓度限值按新标准执行。 如果执行最新超低排放限值,就需要对锅炉进行相应的改造,以满足锅炉出口的NOx排放值达到不超过50 mg/Nm3(折算到O2=6%)的要求。对于NOx排放值超过600 mg/Nm3以上的机组,多采用“低氮燃烧改造+SCR”相结合的方法。SCR脱硝在降低烟气NOx含量的同时,高昂的脱硝运行费用使发电企业不堪重负。于是,如何减少锅炉炉膛内NOx生成量,从而降低SCR脱硝运行成本成为研究的新课题。低氮燃烧器能大大降低炉内NOx的生成,燃烧器改造逐渐成为火力发电企业降低烟气NOx含量的重点改造之一。在今后火力发电机组的脱硝改造中,“先降后脱”的联合脱硝方式必然是大势所趋。

1 改造前设备参数

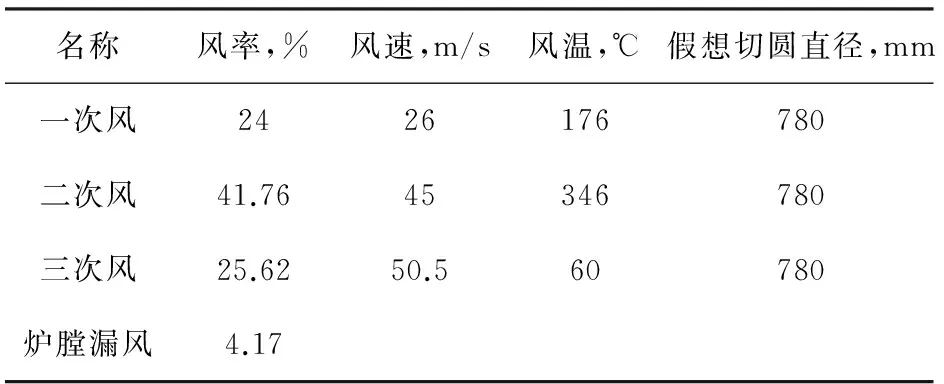

公司5号锅炉为济南锅炉股份有限公司设计、制造的高温高压单锅筒自然循环煤粉炉,锅炉型号为YG-480/9.8-M。燃烧器为济锅生产设计的正四角布置的直流式燃烧器,采用百叶窗浓度分离器,燃烧器主要参数如表1。

表1 燃烧器主要参数

燃烧器采用均匀配风方式,燃烧器喷口位置布置自上而下为:3-3-2-1-2-1-2-1-2-1-2。中、下二次风喷嘴中装有点火装置,每只油枪正常点火时为1 250 kg/h,单只天然气燃烧器流量为1 271 Nm3/h。

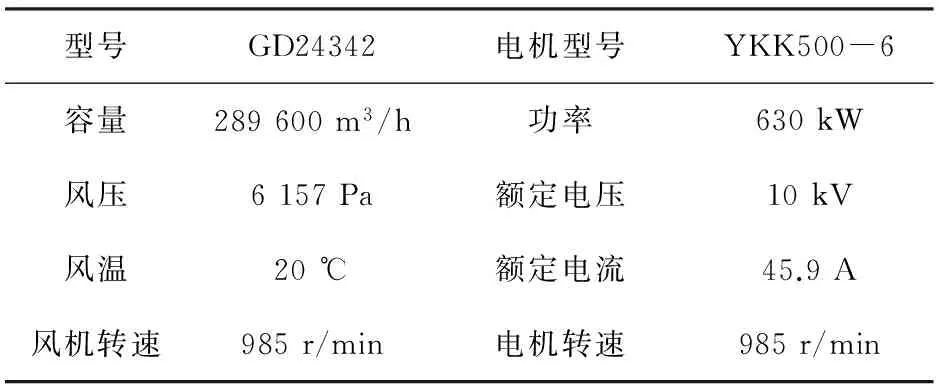

表2 送风机参数

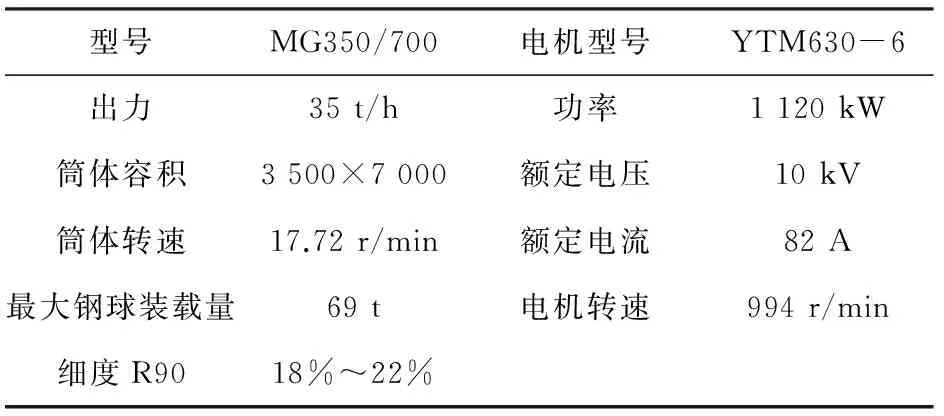

表3 磨煤机参数

2 改造方案介绍

在锅炉负荷大于80%的BMCR时,进行煤粉燃烧器和燃烬风燃烧器以及燃烧器区域气氛的调整。

2.1 煤粉燃烧器的调整

1)确定燃烬风燃烧器喷口设定在初始位置,其冷却风流量在设定值(挡板开度5%)。

2)确定煤粉燃烧器一次风速在正常运行值。

3)在上述基准的基础上进行煤粉燃烧器的调整,在保持炉膛出口氧量不变的情况下,保持总风量和一次风量不变,二次风和一次风的分配比例,观察燃烧器区域燃烧情况,确定燃烧器二次风的不同配风方式对燃烧的影响。

4)保持总风量和一次风量不变,调整各层燃烧器二次风的不同分配比例,改变炉膛火焰中心位置,观察各层燃烧器二次风的不同分配方式对炉膛温度场、蒸汽参数和烟气参数的影响,确定合理的二次风配风方式。二次风的绝大部分是通过辅助风喷口进入炉膛,它的大小则根据总风压来调节。

2.2 燃烬风燃烧器喷口的调整

达到试验负荷时,保持锅炉运行氧量稳定,对锅炉燃烬风燃烧器进行调整,以掌握燃烬风量变化对机组NOx排量与锅炉热效率的影响。

2.3 炉膛出口烟温偏差调整

上部燃烬风燃烧器挡板开度是根据锅炉负荷来切投,锅炉负荷为50%~75% MCR时由下往上开2层燃烬风燃烧器挡板(第1层、第2层);75%~100% MCR时再开最上3层燃烬风燃烧器挡板(第3层)。

燃烬风燃烧器上下摆动可以调节炉膛出口烟温,调整范围±30°。燃烬风燃烧器水平摆动调节炉膛出口烟温偏差。现在就地设定位置都在0°,如果运行中炉膛出口烟温偏差大,根据燃烬风燃烧器喷口向上向下调整指针来改变燃烬风燃烧器喷口角度,左右水平调整采用就地手动,调整范围为±10°。

通过燃烬风燃烧器水平摆动消弱炉内气流的旋转强度,减少炉膛出口处的气流残余旋转,使受热面左、右烟道两侧的烟气速度偏差和烟气温度偏差现象大为减少,降低锅炉主、再热汽温偏差。

2.4 降低锅炉NOx的调整

改造后的低氮燃烧器根据NOx的生成机理,采用“燃料分级+风分级”技术,利用垂直煤粉浓淡分离技术将同一股煤粉气流分离成上下布置的浓相和淡相两股射流,同时采用燃烧器顶部大间距布置顶部燃烬风。同时增加3层,顶部风量增加到30%,通过采用分级技术,从而实现降低NOx生成及排放的目的。

试验锅炉负荷达到460 t/h左右时,缓慢调整二次风门,观察炉内燃烧情况。逐渐降低炉膛出口氧量,达到2.5%左右时稳定。同时增加开启燃烬风风量,稳定炉膛出口氧量,达到降低NOx目的。

2.5 试验结果

1)二次风采用正宝塔配风,各角二次风分风门对应开度从上到下为60%、70%、80%、100%。单台制粉系统运行时,开启停制粉系统对应两个角的上上二次风门至100%。

2)二次风各角风门开度根据各角风压的实际情况调整,原则是各角二次总风压一致,风压在0.4~0.5 kPa,保证炉膛火焰中心及炉内火焰充满度。

3)燃烬风的配风,上排全开、中下排全关,燃烬风各摆角调至55%,根据制粉系统的投入情况,用燃烬风角风门调整氧量均衡。

4)炉膛负压保持在-30~-10 Pa。

5)氧量控制在2.5%~3.0%之间。

6)负荷在450 t/h以上时,送风机出口风压在4.3 kPa左右。

7)周界风开度在50%~60%。

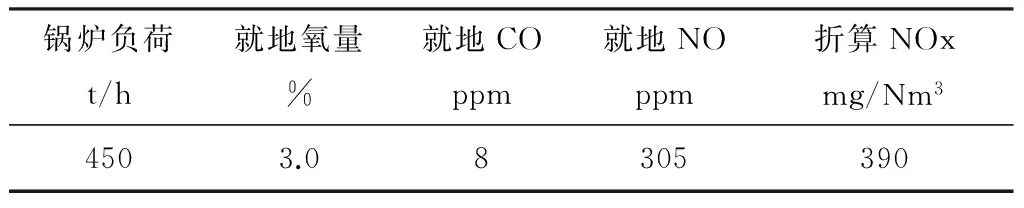

8)NOx测量数据,见表4。

表4 NOx测量数据

3 改造前后的运行效果对比分析

引用锅炉省煤器出口处NOx数值,改造前后NOx 折算浓度如下(标态、O2含量6%):改造前SCR入口NOx浓度650 mg/Nm3,改造后SCR入口NOx浓度390 mg/Nm3。

T=A×B×t×γ=(650-390)mg/Nm3×600 000 Nm3/h ×7 200 h×0.374/106=420.08 t

式中:T为每年需要液氨用量;

A为SCR入口低氮燃烧前后NOx浓度差;

B为BMCR工况下的烟气量;

t为每年运行时间;

γ为减少NOx所消耗液氨的比例。

经计算得出单台炉每年低氮燃烧器改造脱除NOx需要消耗液氨量约为420.08 t,液氨价格按2 550元/t计算。

S=420.08 t×2 550元/t=107.12×104元

低氮燃烧器改造后每年液氨投入的费用将节省107.12万元,改造后每年仅仅液氨一项就减少投入费用省107.12万元,液氨投入量降低的同时,氨逃逸量也大大降低,控制氨逃逸量,就等于切断了硫酸氢铵生成的源头,没有了硫酸氢铵的沉积,空预器堵塞的可能性将大大降低,节省停炉检修费用10万元/年。排污费最新核定方法规定,污染物排放浓度低于排放标准一半以下的,排污费可以减半征收,全年节省排污费36.72万元/年。因此低氮燃烧器改造后所有节省费用共计153.84万元。

从改造后实验数据中可以看出,5号锅炉完成低氮燃烧器改造后,NOx的排放量由原来的650 mg/Nm3左右降低了60%~70%,脱硝运行的整体性能有所改善。

4 结 语

通过采用低氮燃烧器与SCR联合脱硝方式,降低了脱硝的运行费用,燃烧器改造后大大降低了NOx的生成量,减少了SCR运行成本,不但改善了本地区的空气质量,还节约了排污费用、检修费用,实现了经济效益和环境效益的双丰收,同时为公司节能减排目标的实现做出积极地贡献。

[1] 田耀鹏,嵇鹰.低NOx燃烧和排放控制技术的研究进展[J].电力环境保护,2009(1)

[2] 钱琛林.空气分级低NOx燃烧技术的研究与应用[J].上海电力,2010(1)

[3] 河北省质量技术监督局,河北省环保厅.DB 13/2209—2015燃煤电厂大气污染物排放标准[S].2015

X511

B

1005-8370(2016)04-42-04

2016-06-12

李跃军(1982—),唐山三友化工股份有限公司热电分公司安全管理部副主任工程师。