轮速传感器概述及可靠性测试方法研究

2016-12-20李欣玉梁品

李欣玉,梁品

(泛亚汽车技术中心有限公司,上海 201201)

轮速传感器概述及可靠性测试方法研究

李欣玉,梁品

(泛亚汽车技术中心有限公司,上海 201201)

简要介绍轮速传感器在防抱死制动系统中的典型应用,分析两种主流轮速传感器的原理和优缺点。对现有零件级、整车级测试的不足之处,设计高风险区域的台架测试,经过试验和售后分析对比,证明其可靠性,并最终应用到现有研发项目中。

轮速传感器;防抱死系统;可靠性测试;振动台架试验

轮速传感器用以测量车轮速度,并以电压信号的形式,提供给汽车防抱死制动系统ABS、车身电子稳定系统ESP、牵引力控制系统TCS等安全系统使用,以提高汽车在紧急制动、驻车、越野等方面的性能。为了确保这些安全系统正常运作,轮速传感器必须精确测量车轮速度,同时确保非常高的可靠性。因此,在零件设计开发过程中,选择合适的轮速传感器类型和可靠性测试至关重要。

1 轮速传感器应用

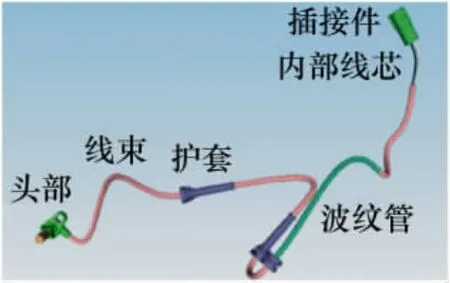

轮速传感器如图1所示,由头部、线束、护套、波纹管、插接件和内部线芯等组成。

使用轮速传感器最典型的系统为ABS,它是由轮速传感器、电控单元ECU、执行机构(ABS报警灯、制动压力调节器、液压泵、回油泵等)和制动系统组成[1]。

当车辆行驶时,安装于转向节上的轮速传感器头部与随车轮转动的齿轮产生相对运动,并通过检测齿轮上的齿槽交替变化,产生波形信号,传输给ECU,ECU将根据接收到的轮速信号计算加速度和减速度,并且判断是否需要启动ABS功能。如果判断车辆会被抱死(如紧急制动或是在湿滑路面制动),则输出控制信号给执行机构,执行机构将调节制动器的制动力,从而实现车轮防抱死功能。

图1 轮速传感器组成

2 轮速传感器分类

按照工作原理的不同,目前应用的轮速传感器主要分为被动式和主动式。

2.1 被动式轮速传感器

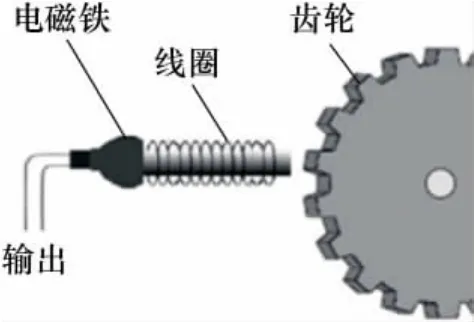

被动式轮速传感器基于电磁感应原理,由一组穿过线圈的电磁铁组成,其基本结构及和齿轮的相对位置如图2所示。

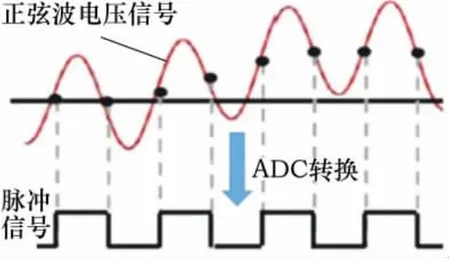

当齿轮转动,齿槽交替接近传感器头部时,传感器所在闭合电路中的磁通量发生变化,从而使感应电动势产生周期性变化,输出近似为零均值的正弦波电压信号,其幅值受空气间隙和车轮转速影响,频率则受齿轮的齿数和车轮转速的影响[2]。如图3所示,系统将模拟正弦波信号通过模数转换电路ADC,转换成数字脉冲信号,最终由脉冲信号的频率变化来测量车轮速度。

图2 被动式轮速传感器与齿轮相对位置

被动式轮速传感器的优点是原理简单,无需供电,且在高温和高速情况下性能稳定。但其缺点是抗电磁干扰性较弱,需要额外的频率电压转换电路和模数转换器,且输出信号幅值与速度有关,无法实现3 km/h以下的低速测量。

从设计和工艺控制的角度来说,被动式轮速传感器尺寸大,需在转向节上占据较多的布置空间,从而影响转向节的强度;另外,被动式传感器的工艺和生产控制要求复杂,成本较高。

2.2 主动式传感器

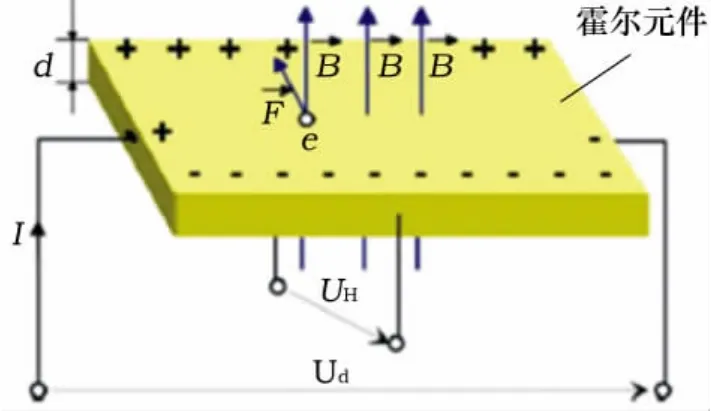

主动式传感器基于霍尔效应[3],原理如图4所示。霍尔元件(正方形半导体)中通入恒定电流I,由于洛伦茨力F的存在,当永磁体经过霍尔元件时,元件内部电子会产生一定偏差,此偏差由霍尔电压UH测得,由此便可从闭合电路单位时间内发出的脉冲信号数确定车轮速度。

图3 被动式传感器输出正弦波电压信号

图4 霍尔效应原理图

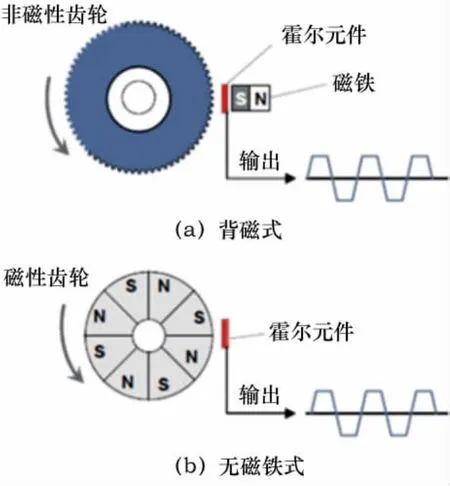

如图5所示,目前基于霍尔效应的主动式轮速传感器有2种:①当为普通齿轮时,采用背磁式轮速传感器设计;②当齿轮为磁性轮时,采用无磁铁式轮速传感器设计。

主动式轮速传感器具有如下优点:拥有更宽的空气间隙范围(传感器允许的和齿轮之间的距离);实现接近零速检测;车辆行驶的方向检测;更强的对外界磁场抗干扰性。

从设计和生产工艺控制的角度来说,其尺寸小巧,质量轻,在转向节上占据的安装空间小,且产品的模具成本低,开发周期短。

3 可靠性测试

图5 2种主动式传感器

轮速传感器作为ABS的信号输入单元,一旦损坏将直接导致系统无法正常工作,使车辆存在潜在的安全隐患。

因此,轮速传感器的可靠性测试非常重要,主要可以分为零件级、整车级及针对关键高风险组件设计开发的台架测试。

3.1 零件级

轮速传感器零件级可靠性测试分为2部分。

1)电性能测试如:电压启动试验、反极性试验、过电压试验、间歇性短路试验等,用以检测其信号在复杂环境下抗干扰能力。

2)机械性能测试如:机械冲击试验、随机振动试验、跌落试验等,用以检查其机械性抗损伤能力。

3.2 整车级

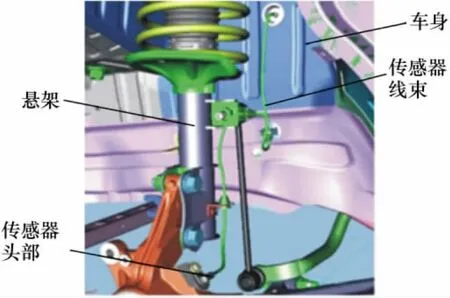

轮速传感器整车安装示意如图6所示。其头部安装在转向节上,通过护套或卡扣将线束部分安装在底盘和车身上,最终通过插接件与整车线束对接。

图6 轮速传感器整车安装示意图

为了确保整个系统可以正常可靠地运作,还需进行整车级可靠性分析及测试。整车级可靠性分析测试可以分为以下2部分。

1)设计开发初期通过计算机辅助进行底盘悬架及周边零件的运动包络(图7)分析,用以在检查极限情况下是否干涉来模拟测试实车的可靠性。

2)设计开发中后期对不同试制阶段的样车进行整车耐久试验,从而模拟客户可能遇到的所有路况,包括高速环道、极限操控、砂石路面、泥浆路面、比利时路面测试等。

此外,不仅在常温下进行整车耐久试验,还需在极高温和极低温情况下测试夏季耐久试验和冬季耐久试验,用以模拟客户真实使用工况。

整车级可靠性分析测试的优点是可以结合其他零件的设计状态,全面系统地验证零件的可靠性。缺点是样本数量少、耗时久。如果在整车级试验中发现问题,再进行设计变更的成本非常高。

图7 底盘悬架运动包络

3.3 振动台架试验

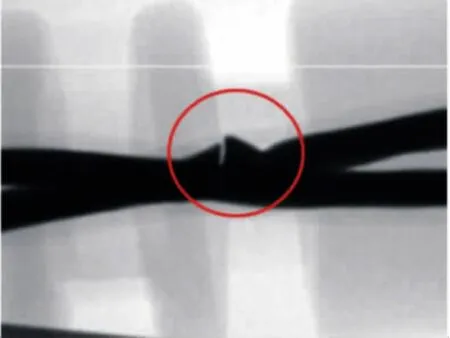

图8 轮速传感器线束断裂X光断口检测图

轮速传感器线束跨越底盘和车身,行驶过程中线束随悬架与车身产生相对运动,同时由于位于转向结构上,伴随着线束内部之间的扭转,工作环境尤为恶劣。据统计,轮速传感器售后回运件中约90%的故障为线束断裂,故障件X光断口检测图如图8所示。由于整车级测试样本量少和耗时久的原因,此类故障往往不能被及时发现。

为了弥补整车试验的缺点,能够在项目开发阶段真实模拟轮速传感器在实车上的工作状态,及早发现潜在问题,从而设计开发了振动台架进行试验。台架开发试验分为台架搭建和有效性检测2部分。

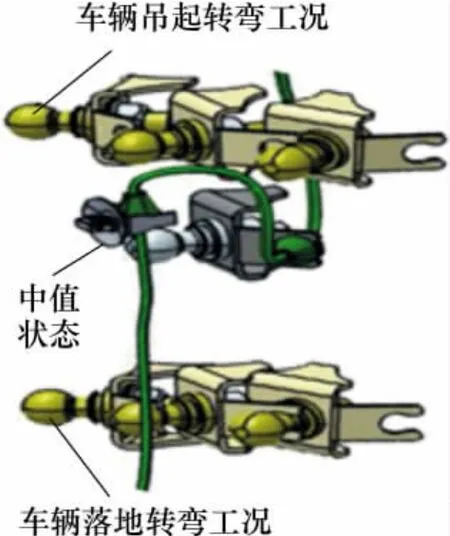

1)台架搭建如图9所示,台架根据实车3D数模轮速传感器和悬架的相对位置,模拟车辆在吊起、落地及悬架中值状态下左右转弯工况的极限位置。

图9 线束动态区域3D极限位置

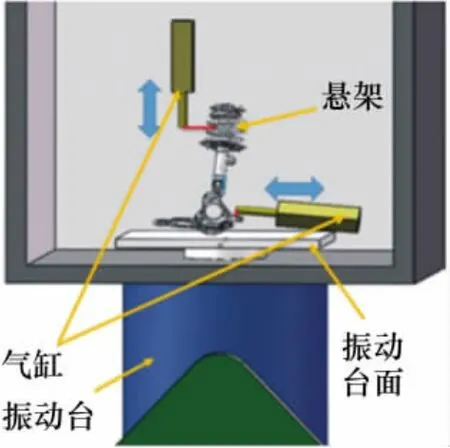

振动台架结构如图10所示。包含轮速传感器线束、避震支架、驱动悬架、左右扭动及上下振动的气缸、振动台、振动台面和综合环境箱等辅助器件。台架模拟实车振动频率,在高低温交变的试验环境下,完成疲劳耐久可靠性测试。

2)台架有效性检测为了验证台架有效性,以现有某车型为基础,对其16根轮速传感器进行台架搭建及试验,对试验后的零件进行了X光断口检测,复现了该车型轮速传感器失效模式,其断口与售后失效零件断口位置相同,证明了台架试验的有效性。

根据现有失效断裂问题进行分析,找到扭曲应力点,进而对该项目轮速传感器设计进行了优化和台架验证。通过监控新零件在该项目的售后表现发现,其售后失效比降低了70%,从实车使用角度充分证明了台架试验的可靠性和必要性。

图10 振动台架结构

4 总结及前景分析

本文针对现有零件级、整车级测试的不足之处专门设计了高风险区域的台架测试。经过试验和售后分析对比,证明了台架设计的有效性并应用到现有项目中。降低了测试和工程设计变更的时间和成本。

随着技术发展,会有更为全面的测试台架,不仅可模拟轮速传感器在实车上的极限运动状态和疲劳寿命,同时也能将工作状态以数据和图像等形式输出至采集设备,从数据角度进一步验证轮速传感器的整车使用可靠性。

另外,针对不同的车型和设计,设计可以调节的台架,可使用不同的测试速度、不同的齿轮、换装不同的轮速传感器等,从而扩展台架的跨车型共用性,减少台架搭建所需的时间和成本。

[1]麻友良,丁卫东.汽车电器与电子控制系统[M].北京:机械工业出版社,2002:364-365.

[2]孙骏,陈彦夫.汽车ABS轮速传感器性能测试系统的研究[J].汽车工程,2007,29(8):698-699.

[3]丁鑫.乘用车轮速传感器概述及布置方式研究[J].上海汽车,2015(12):49-51.

(编辑 杨景)

Study on W heel Speed Sensor and Reliability Testing M ethods

LI Xin-yu,LIANG Pin

(Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201,China)

This article briefly describes its typical application in anti-lock braking system,analyzes basic principles and characteristics of two main kinds of wheel speed sensors.For current deficiencies in parts and vehicles level reliability testing methods,a new bench test is developed for high-risk area.Through validation and after-sale analysis,it is proved to be reliable and finally used in project development.

wheel speed sensor;anti-lock braking system(ABS);reliability test;vibration bench test

U463.6

A

1003-8639(2016)08-0055-03

2016-06-08

李欣玉(1992-),女,上海人,工程师,从事汽车电子零件设计开发工作;梁品(1982-),男,江苏人,工程师,硕士,从事汽车电子零件设计开发工作。