具有规则变化孔洞蜂窝结构织物的织造工艺探讨*

2016-12-19龚小舟裴鹏英

龚小舟 裴鹏英 华 婷

武汉纺织大学纺织科学与工程学院, 湖北 武汉 430200

具有规则变化孔洞蜂窝结构织物的织造工艺探讨*

龚小舟 裴鹏英 华 婷

武汉纺织大学纺织科学与工程学院, 湖北 武汉 430200

蜂窝材料以其质轻、抗冲击性能佳等优点广受好评,但通过黏合剂黏结而成的蜂窝材料一旦处于湿热环境中,分层处的性能衰减严重。采用纺织技术直接制备一种层与层之间纱线连续的三维织物,经打开后可一次整体形成蜂窝结构,并织造了4、6及8层蜂窝结构织物,为拓展蜂窝织物结构变化提供了有益参考。

蜂窝织物,孔洞规则变化,织造工艺,蜂窝结构制备

三维蜂窝结构织物是一种三维立体结构的纺织产品,它的结构是由带有孔洞的三维多孔织物经过复合、展开而成的。与同等体积的固体材料相比,三维蜂窝结构材料具有密度低、质量轻的特点;与普通织物相比,蜂窝结构的三维织物具有大厚度、可撑开、可填充,以及经、纬向截面可设计性强等特点。因此,用这种三维织物作为骨架的复合材料得到了广泛关注[1-3]。蜂窝结构织物可由多层织物通过经纱接结而成,若改变经、纬纱的布置与排列,调节每个蜂窝基本单元的尺寸,与树脂复合时再配以相应形状的钢板或表面成型模具,可制成不同孔洞形状的蜂窝材料,如正方形、菱形、正弦曲线形、六边形等,满足不同用途的需要[4]。

然而,目前普通的蜂窝材料大多是由板状材料黏合再经定型制成的。常用的材料有纸板、铝板、玻璃纤维织物、芳纶织物等,将这些材料分层叠放,并在相应位置黏合,经过定型即可制成蜂窝材料。这种制作方法虽然工艺简单,但构件的整体性较差,当处于高温高湿环境中或承受交变应力时,黏接处容易开裂[5]。因此,本文采用机织的方法,直接织造出具有整体纱线连续的蜂窝结构织物,有望从根本上解决现有蜂窝材料易分层的缺陷,提高蜂窝材料的性能,扩大其应用领域。

1 设计原理

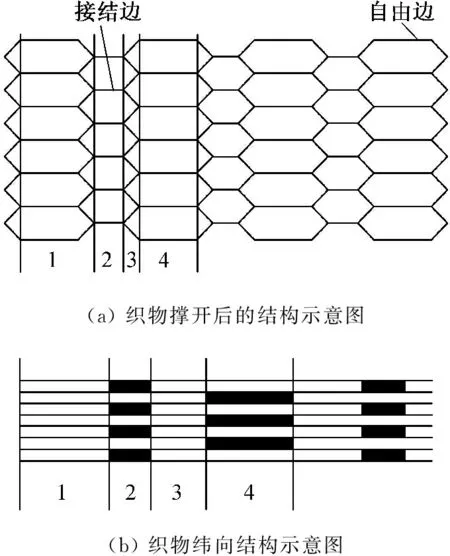

蜂窝结构体一般由一组六边形的孔洞组成,一个蜂窝结构单元由六条自由并相互连接的边组成。其中,自由边是指独立的单层织物,由基础组织形成;接结边通过接结组织将相邻的两层织物连接在一起。当蜂窝结构织物沿其厚度方向被撑开时,一个蜂窝结构体被创建而成。如图1(a)所示,在孔洞有规则变化的蜂窝结构织物中,其孔洞横截面的重复包括两列单元,一列较大孔洞的六边形蜂窝结构单元,一列较小孔洞的六边形蜂窝结构单元。另外,蜂窝结构织物根据需要可设计成4、6、8层及更多层的厚度。本试验中,蜂窝结构的孔洞沿织物经向形成,从织物纬向观察,其结构示意图如图1(b)所示。

图1 孔洞规则变化的蜂窝结构示意图

1.1 基础组织

为了获得结构均匀的织物,三维蜂窝织物的各单层均采用相同组织。另外,研究发现为了减少织造多层织物时的总综页数,使得到的最终织物结构紧密、整体性好,且在复合材料中有较大的纤维体积含量,一般采用平纹组织作为基础组织[6]。因此,本试验的蜂窝织物自由边部分均采用平纹组织。

1.2 接结组织

接结组织的选择就是层与层结合处织物组织的选择。考虑到织物的平整性和均匀性,使层与层结合处每层经纱保持原有的交织规律,由一根纬纱与两层经纱进行交织,但为了减小结合处织物的密度,本试验采用重平组织。

1.3 上机图

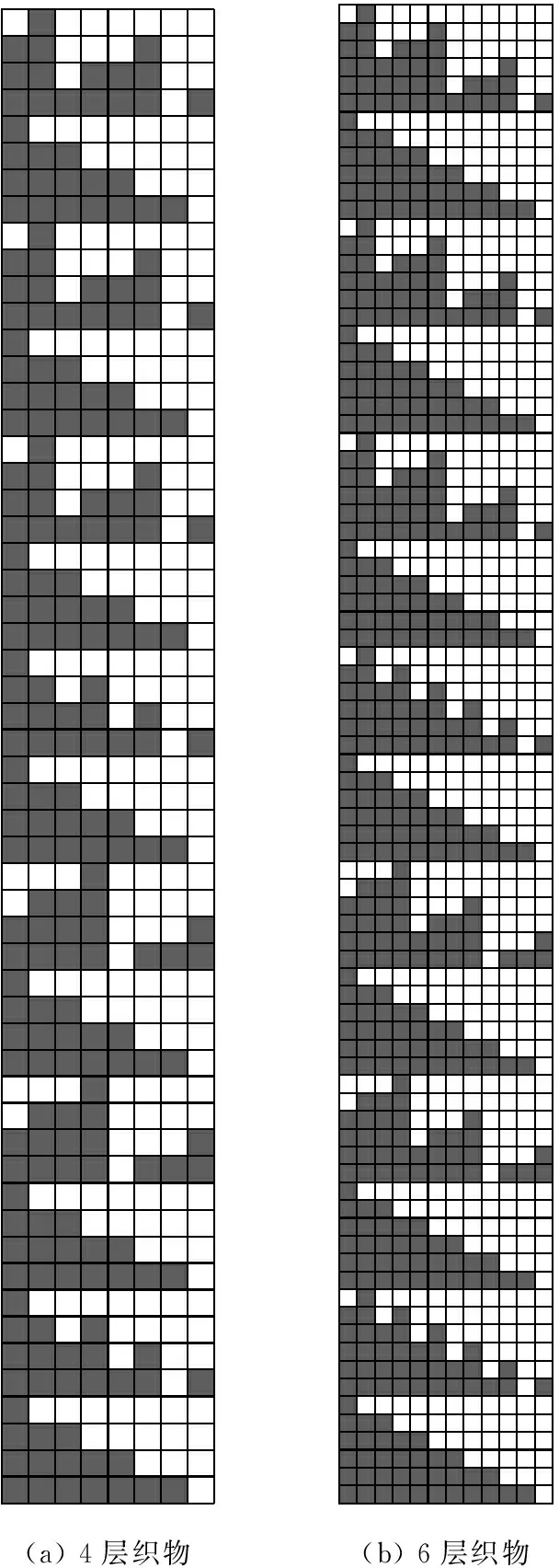

由于传统的组织表示方法很难直观表达多层接结织物中层与层之间纱线的连接关系,不易进行设计。因此,多层机织物主要采用经(纬)向截面图来表达经纱和纬纱之间的走向及相互间的覆盖关系,这样层与层之间纱线的连接情况可清晰直观地展现出来(见图2)。以4层孔洞规则变化蜂窝织物一个组织循环内纬向截面图为例[见图2(a)],黑点表示纬纱,曲线表示经纱的走向。

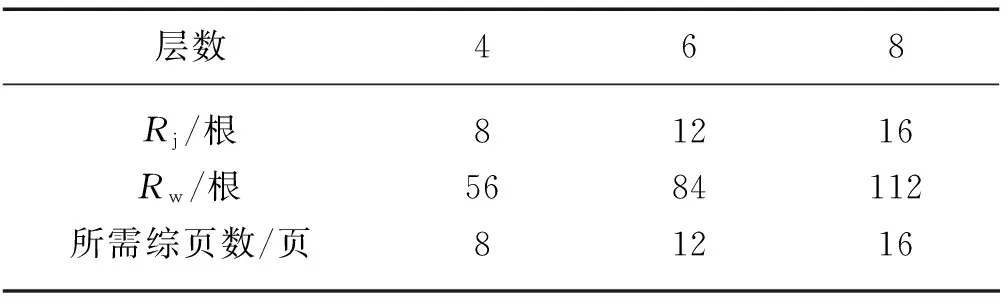

由于三维蜂窝结构要求织物厚度较大,因此需要多个系统的经、纬纱。一般可根据织物的厚度要求预选经、纬纱层数,计算一个组织循环内各系统的纱线根数,在此基础上画出纬向截面图,并以此为依据确定经、纬纱的交织规律,绘出该组织的纹板图,最后得到上机图[7-8]。假若从下往上投第一纬,若经纱浮在某层纬纱点之上,则将意匠纸上相应的格子涂黑,否则为空白格子,即可得到纹板图。为方便起见,此处以4层织物为例,在一个组织循环内第Ⅰ、Ⅱ、Ⅲ区[见图2(a)]每层纬纱根数均设置为3根,第Ⅳ区每层纬纱根数设置为5根,因此,组织循环经纱数Rj=8根,组织循环纬纱数Rw=56根,其中第Ⅰ、Ⅲ区为平纹组织,第Ⅱ、Ⅳ区为接结组织(重平组织),所得的4层蜂窝结构织物的组织图如图3(a)所示,具体的织物及所有综页数见表1。

图3 孔洞规则变化蜂窝结构织物的组织图

表1 蜂窝织物组织循环经、纬纱数和所需综页数

另外,本试验的穿综方法采用顺穿法,即把一个组织循环中的各根经纱逐一地顺次穿在每一页综页上,一个组织循环的经纱根数等于所需的综页数,因此组织图与纹板图完全一致。为了减少上机织造过程中经纱与筘片之间的摩擦而导致断头,同时为了使开口清晰以及复合时树脂的渗透,故采用每筘2入的穿筘方法。

2 上机织造

2.1 原料选择及试验设备

由于蜂窝状三维织物所需综页数较多,织造时经纱与综丝过多的摩擦易引起断头或开口不清,因而应选用强力较高的纱线。从理论上来说应从浆纱工序做起,但在后续复合时还需作退浆处理,比较麻烦。故在本试验中经、纬纱均采用57 tex的棉股线,所采用的织造小样机(SGA598型半自动打样机)由江阴通源机械股份有限公司生产。

2.2 工艺流程

如果对于工业大批量织物生产,经纱(短纤纱)必须经过浆纱工序,以增加经纱的强力和耐磨性,减少织造过程中的断头。工业生产工艺流程为络筒→浆纱→整经→穿结经→织造→下机及整理。而本试验所采用的上机织造工艺流程为上机前准备工作→穿综→穿筘→织造→下机,省略了浆纱工序。

2.3 织造工艺

蜂窝结构织物属于多层接结机织物,由多个系统的经纱与纬纱系统分别进行交织。一般来说,为了实现织物的顺利织造,应采用多轴送经系统。但本试验所采用的SGA598型半自动打样机为单织轴织机,故实际采用单织轴送经系统进行小样试织,并且采用单个梭子进行引纬,下机后剪下布边即可。由于采用的是单织轴送经且无经纱张力控制措施,在织造过程中,每根经纱的张力控制较难。特别是在打纬时,织口处上、下层经纱的张力差异很大,上层经纱张力比较大,而下层经纱张力很小,比较松弛,严重影响了样品效果。本试验在试织过程中出现的问题及解决方法如下:

(1) 开口不清。因织物层数较多,织造过程中经密较大,同时由于经纱采用的是57 tex棉股线,且未经浆纱,毛羽较多,提综时经纱在机前极易出现重叠、交缠、黏结等情况,导致开口不清。因此织造过程中,在打纬时我们手动将上层经纱与下层经纱分离开。

(2) 梭口高度变小。本试验采用单轴提供经纱,顺序排列的经纱需要分布在不同的综页中以形成多层织物的织造,越靠机后的综页中所穿入的经纱形成的梭口越小。特别是在试织8层蜂窝结构织物时,梭口高度非常小,使织造难以进行。因此,本试验采用增加提综高度的方法将每一层梭口的开口高度增加,从而保证织造的顺利进行。然而,在未来的织造过程中,特别是在织造8层以上的蜂窝结构织物时,应该采用多轴送经的方式较为理想。

(3) 张力不匀。蜂窝结构织物由多层经纱与纬纱交织而成,形成的梭口高度的差异直接导致了供纱量的差异,因此,每一层经纱的送经量有所不同(即经纱张力不匀)。理想的解决方法还是将经纱进行分层多系统供纱。另外,对于织造过程中出现的某些张力较小的纱线,可增加一个铁钩以补偿张力(见图4)。

图4 铁钩张力补偿

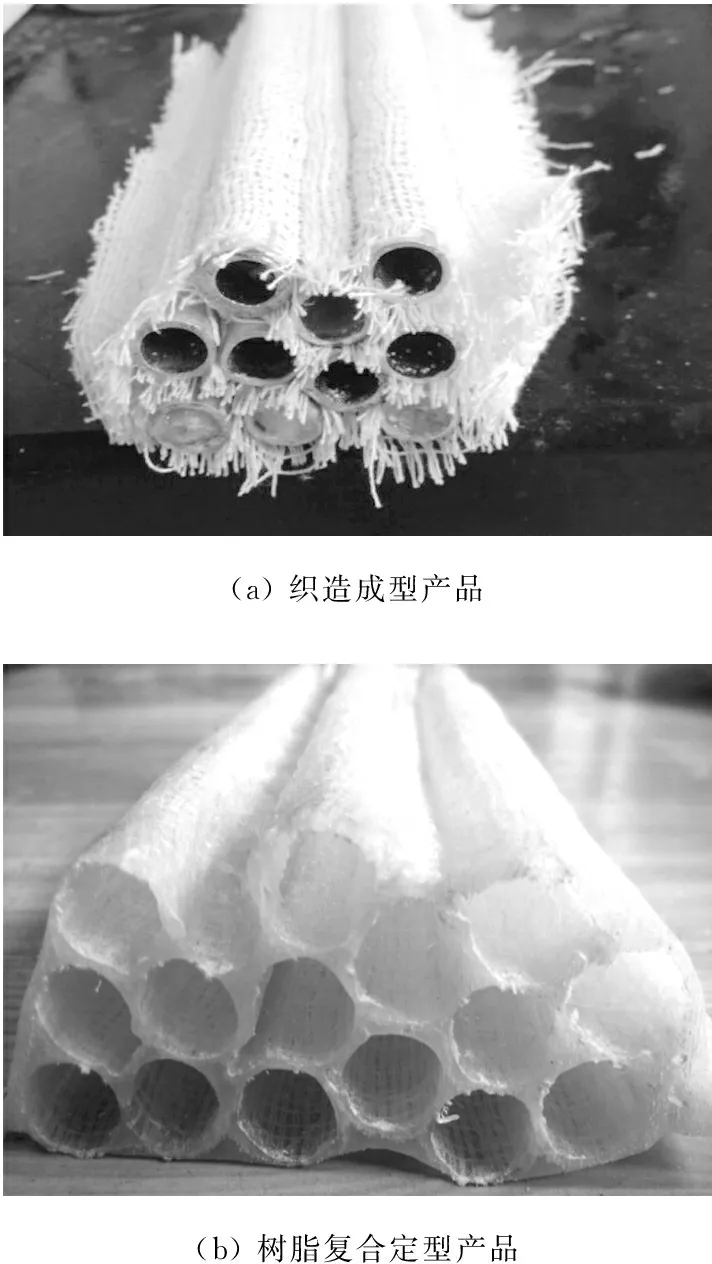

试织的6层蜂窝结构织物的产品实物如图5所示。

图5 6层蜂窝结构织物产品实物图

3 结语

本试验通过对孔洞规则变化的蜂窝结构织物进行设计和试织,成功得到了4、6及8层蜂窝结构织物,其相邻孔洞直径之比接近1∶2, 并且纱线在横向和纵向均保持连续。试验表明,利用三维织造技术对此类结构织物进行设计并通过机织手段制备的方法是可行的。

虽然在普通织机上也能顺利完成蜂窝结构织物的织造,但仅能织造层数较少的蜂窝结构织物。在实际生产中若进一步提高蜂窝结构织物的厚度,则需要对织机进行相应的改造,以实现此类织物的工业化生产。

[1] 黄故,马崇启,林国财,等.三维机织复合材料的研制[J].纺织学报,1999, 20(1):4-6.[2] 王元昌.三维织物的设计与织制[J].上海纺织科技,2000, 28(6):43-44.

[3] 董敬贵,张爱华.有梭织机织造蜂窝状三维织物的设计与织制[J].山东纺织科技,2005(5):23-25.

[4] 赵瑞方,华坚,聂建斌.蜂窝状三维织物及其加强复合材料的研制[J].纺织科技进展,2007(5):5-6.

[5] 黄故.蜂窝状三维织物的组织结构与织造工艺[J].天津纺织工学院学报,1995, 14(2):15-18.

[6] 黄晓梅,季涛.机织蜂窝芯的结构设计[J].上海纺织科技,2002, 30(1):24-25.

[7] 刘淑萍,刘让同.三维织物结构设计[J].纺织科技进展,2006(6):42-46.

[8] 蔡陛霞,荆妙蕾.织物结构与设计[M].北京:中国纺织出版社,2008:10-18.

Study on the weaving of the honeycomb structured fabric with regular changing holes

GongXiaozhou,PeiPengying,HuaTing

College of Textile Science & Engineering, Wuhan Textile University, Wuhan 430200,China

Due to its lightweight and good anti-impact performances, honeycomb material has been drawn attentions to the public for a long time. However, under the conditions of moisture and heat environment, the conventional honeycomb material will start to delaminate between layer and layer. A novel integrated fabric, which could be opened as honeycomb shape without using attachment between layers was produced by textile weaving technology and the related fabrics with four, six and eight layers were obtained. The technology can provide further reference for the future development of this type of material.

honeycomb fabric, regular changing hole, weaving technology, honeycomb structure manufacture

*国家自然科学基金项目(51502209);湖北省自然科学基金项目(2015CFB553)

2015-07-03

龚小舟,女,1980年生,副教授,研究方向为纺织结构复合材料、三维纺织品的工艺及产品开发

TS105.1

A

1004-7093(2016)02-0014-04