石油储罐火灾案例与安全现状调查分析

2016-12-19蒋晓武周良锋

蒋晓武,周良锋,周 领

(中国石化镇海炼化分公司,浙江宁波 315207)

石油储罐火灾案例与安全现状调查分析

蒋晓武,周良锋,周 领

(中国石化镇海炼化分公司,浙江宁波315207)

对国内外发生的83起石油储罐火灾案例进行分类统计与分析,同时结合目前国内储罐的安全现状进行调查分析,提出了相关建议与措施。

石油储罐 分析 爆炸性环境

近几年石油化工行业安全形势十分严峻,尤其是石油储罐火灾爆炸事故频发,引起社会对石化企业的生产安全、环境保护、职业健康等状况很大关注和担扰。作者统计了1962年至2013年期间,包括国内54起和国外29起总共83起石油储罐火灾爆炸事故,其中发生人员死亡有26起,3人以上死亡的有16起,100人以上死亡的有2起,共造成445人死亡以及巨额财产损失、严重环境污染和生态破坏。例2005年英国伦敦邦斯菲尔德油库火灾爆炸事故[1],烧毁20台储罐,造成43人受伤和高达8.94亿英镑(相当于101亿人民币)的经济损失,是英国和欧洲迄今为止遭遇的最大火灾事故。

为从根本上防止储罐火灾爆炸的恶性事故发生,要深入系统地研究、梳理储罐火灾事故发生的原因,从储罐设计、工艺控制、罐区布局、风险评估、检修控制等多方面着手分析,并在储罐本质安全上实施改进措施,以防范事故发生。

1 储罐火灾案例分析

1.1 不同储罐类型火灾分析

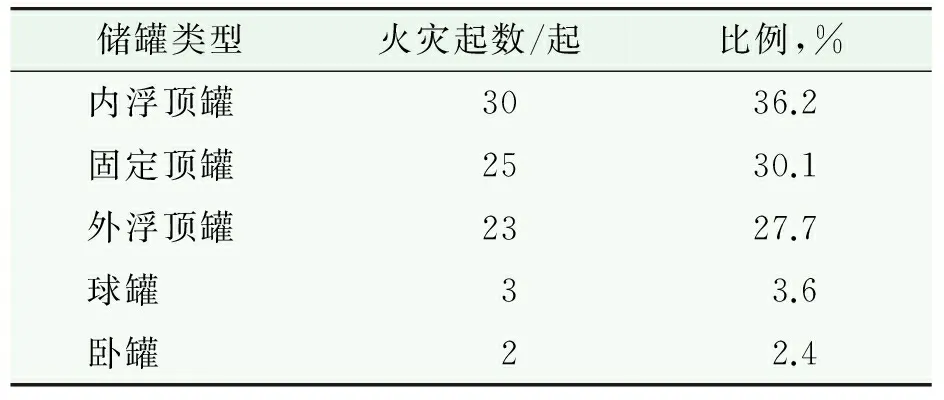

石油储罐常见类型有固定顶罐、外浮顶罐、内浮顶罐、球罐及卧罐等5种类型,对国内外83起储罐火灾典型案例进行分类统计及分析,见表1。

表1 储罐类型的火灾统计

从表1得出,内浮顶罐火灾事故比例最高,约占36.2%,应予以重视。这是由于内浮顶罐通常储存汽油、石脑油等易挥发、闪点较低的轻质油品,其浮顶上部易积聚挥发的可燃气体,对结构封闭的内浮顶罐,易形成爆炸空间。固定顶罐主要储存柴油、重质油等油品,受操作控制、工艺流程等制约易串入轻组分油气,从而形成爆炸空间而引发事故。外浮顶罐火灾事故则主要是由于雷击、满罐油品溢出或浮顶沉没等引起,其中雷击为主要原因。

1.2 按储存介质分析(表2)

从表2得出,汽油、原油、石脑油、柴油、污油等介质发生的储罐火灾事故占绝大多数,其中汽油储罐因过量充装溢油引发火灾事故发生较多有9起,涉及罐顶采样检尺等作业因静电引起火灾事故的有4起;原油储罐的15起火灾事故中有10起因雷击引起;石脑油储罐的9起火灾事故有2起是由于硫化亚铁自燃引起;污油、污水等储罐事故中有6起是检修施工期间造成的;柴油储罐火灾事故中有3起是由于轻组分进罐致火灾事故发生;液态烃储罐火灾爆炸虽只有4起,但液态烃一旦发生泄漏扩散将难以控制,会发生空间爆炸,破坏力极强易造成群死群伤,安全风险巨大。

表2 储存介质的火灾统计

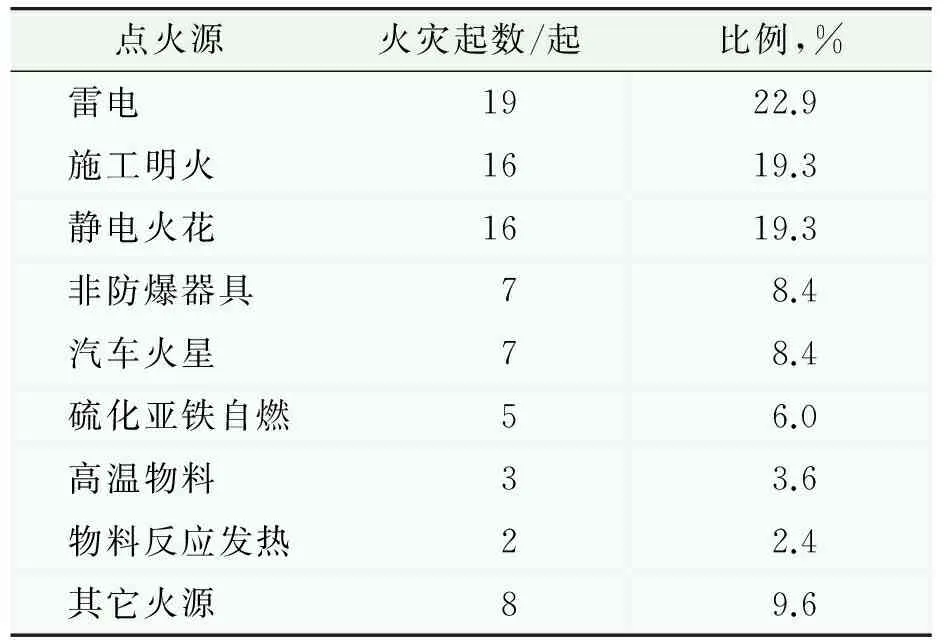

1.3 按点火源分析(表3)

从表3得出,静电、雷电、施工明火等为点火源所发生的储罐火灾事故占60.4%,是发生火灾事故的重要因素;非防爆器具、汽车火星等点火源的存在主要由于现场施工未严格防爆施工器具使用,安全检查不到位引起;高温物料、硫化亚铁自燃、物料反应发热等主要在工艺控制、操作管理、设备本体等方面存在系统性安全隐患导致。

1.4 按事故主要原因分析(表4)

从表4中得出,火灾事故的主要原因除雷击外,储罐溢油或泄漏的火灾占比最大;因检修的安全措施不到位、静电及轻组分或高温油进罐而发生火灾事故也较多。

表3 点火源统计

2 储罐运行安全现状调查

各类储罐火灾事故涉及到储罐本质安全、安全仪表系统(SIS)、工艺控制系统、现场检修管理等方面,现分别进行调查分析。

表4 事故主要原因统计

2.1 储罐本质安全方面

a)储罐运行存在爆炸性环境:储罐火灾事故中,汽油、石脑油、原油等介质发生事故比例较大,占了56%。因汽油、石脑油等轻质油储罐大多为内浮顶罐,浮顶与罐壁处接触面有微小间隙无法完全隔离,且浮顶有开孔,如导向管、检尺口等处存在油气挥发,当储罐运行一段时间其浮顶上部空间可燃气积聚至爆炸极限范围;或在低液位时浮顶落床状态下,油品液面脱离浮顶后,增大了蒸发面积,形成爆炸性空间。原油等外浮顶储罐基本采用二次密封结构,在一次密封与二次密封之间同样形成爆炸性环境。2007年,某国储油库10×104m3原油罐连续两次火灾,均是由于外浮顶储罐的浮顶密封处被雷击而发生火灾事故。

近几年石化企业的重质油、污油、污水等罐的火灾事故时有发生,说明储存重质油、污油、污水等储罐内气相同样存在高浓度的油气空间,在对某石化企业的重质油、污油、污水储罐抽样检测中发现部分重污油闪点在30~50 ℃左右,闪点远低于工艺指标,罐内气相空间的可燃气也超100%LEL。

因重质油等掺杂着其它轻组分油品,易在加温过程中析出或上游装置操作不当轻组分混入物料产品一同进入储罐导致可燃气严重超标。在事故分析中发现,部分污油、污水罐在设计之初并未考虑到此类储罐内会释放可燃气的危险因素,将罐顶气相线直接引至地面,罐体无呼吸阀、阻火器等安全附件,现场亦无可燃气报警等报警装置,无喷淋、泡沫等消防应急设施,一旦发生事故难以控制,且在污水、污油罐的生产运行、施工检修管理上也未引起重视。如2006年5月21日某厂在重油罐顶上动火发生储罐爆炸事故、2007年1月16日某厂在污水罐罐顶实施动火导致储罐爆炸事故发生等。

b)硫铁化合物的存在:高含硫原油加工过程中会产生硫化氢以及硫化亚铁等化合物,硫化亚铁积聚易发生自燃引发火灾。对储罐而言,储存污油、焦化汽柴油、石脑油等介质含硫化氢浓度较高,易在导向管(或量油管)、扩散管、通气孔、气相线、罐顶罐壁等处腐蚀反应生成硫化亚铁。如2010年5月9日,某石化公司5 000 m3石脑油内浮顶罐,由于在导向管处发生硫化亚铁自燃,引燃浮顶与罐顶之间爆炸性混合气体发生爆炸。

c)静电的存在:从事故原因分析数据看,因静电火花导致的储罐火灾事故占19.3%,包含管道湍流静电、罐体积累静电等,以及在采样、计量过程中产生的静电。如2001年6月3日某储运厂2 000 m3汽油罐在检尺过程中发生着火;2003年4月7日美国俄克拉荷马州Glenpool油库储罐因装油作业装油管道高流速和集油池区域产生的湍流导致静电电荷的产生、累积和释放火花导致火灾事故发生等。

2.2 安全仪表系统方面

仪表自动化系统直接反映罐区监测与控制水平,以及生产运行的安全受控与否。据不完全统计,某大型石化企业的储运车间在一年内发现的仪表类故障有183起,在特定情况下个别仪表故障失效的联动反应可能引发重大事故。如2005年英国伦敦邦斯菲尔德油库火灾爆炸事故,其主要原因就是储罐液位监控系统失效,报警系统未能正常启动,导致储罐溢油,进而引起大规模的火灾事故。

a)液位仪表设施故障失效:液位仪表设施故障,意味着对储罐液位失去监控,易导致储罐冒罐溢油,或是浮顶罐液位过低使浮顶脱离液面形成爆炸空间,可能会导致事故发生。对某大型石化企业储运车间现场设施失效故障进行分析,6个月内操作人员发现31次的液位仪表故障,包括浮子卡涩、DCS死机、信号传输故障等因素,约占储罐仪表故障总次数的41.3%,其中浮子卡涩是由于检尺立管内腐蚀产生较多铁锈引起。如1972年9月25日美国田纳西州考里奇戴尔市一座直径为16.8 m的21号汽油储罐在输油时未发出过量充装的报警,致大量油品溢出后发生火灾。

b)超限液位报警失效与检测:储罐安全仪表系统中设有高高液位、高液位、低低液位、低液位报警以及独立安装于储罐本体的硬高液位报警检测装置。其中液位报警为DCS系统内可按日常运行要求进行设置,同时可输入模拟量来进行测试,其缺点是一旦液位仪表设施或计算机系统出现故障,则该层保护也相应失去作用。硬高液位报警检测装置则是不受计算机DCS系统及液位仪表设施局限的双重保护,故障率较低,其缺点是无法在线校验,在油罐切出检修时方可进行检验,运行过程中难以确认是否完好。

2.3 工艺控制管理方面

储罐的安全运行也受制于上游装置的平稳操作与指标控制,当上游装置因误操作、设施故障等因素引起异常波动时,不合格的物料退至储罐,会给储罐运行带来不可估量的风险。

a)轻组分进罐风险:石化企业中有常减压、加氢裂化、催化重整、延迟焦化等装置,加工产出的汽油、柴油、重整料等成品或半成品送至储罐。当上游装置出现生产异常时,尤其在装置开停工期间,含瓦斯气、氢气、硫化氢、液态烃C3、C4等轻组分物料可能会随污油或产品进入储罐。储罐内气相空间则充满大量易燃易爆气体,形成封闭的爆炸空间,致储罐本质上存在巨大的风险。若持续时间长,大量可燃气会直接从罐顶排放至大气中,造成罐区周边内形成爆炸性环境。如2011年5月10日某石化公司催化裂化装置开工过程中粗汽油进储罐,油气从罐顶呼吸阀处溢出并飘出,遇到非防爆电器引发闪燃导致储罐着火;2011年8年29日,某储运车间875号柴油罐处低液位状态,柴油中氢气串入储罐,引发闪爆着火。

b)高温油进罐风险:当装置因换热器、空冷、水冷等冷却设施出现故障或停用时,超过自燃点的高温介质未经有效冷却直接进入储罐,在储罐内瞬间自燃导致储罐着火爆炸。如2010年7月24日某炼油厂常减压装置紧急停工,因换热器、水冷器未投用,造成300℃的热渣油直接进到罐区,造成渣油罐发生爆燃起火。

2.4 检修施工管理方面

a)清罐作业风险:通过对83起火灾事故储罐作业工况分类统计,发现有16起约占19.3%的火灾事故是在储罐建设和检修期间造成的。特别在储罐清罐初期,倒空后罐内就会形成爆炸性环境,此时若进人清罐,其人体产生的静电或使用非防爆器具均有可能成为着火爆炸的点火源。另对内浮顶罐的浮顶以及密封胶带拆卸作业时,因少数浮筒内有油品渗入,密封胶带内的海绵含有大量油品,在作业过程中会出现泄漏,并快速挥发在罐内也会形成爆炸性空间,易发生闪爆。如2002年10月26日,某石化供销公司组织清理油罐罐底污油时,在罐内使用非防爆电器,发生火灾事故,造成1人死亡。

b)用火作业风险:在罐区内的检维修动火项目,其焊接、切割、打磨等作业产生的大量明火,直接威胁储罐的运行安全。首先,储罐的收发油、静止等不同工况下产生“大小呼吸”长期在罐区排放,特定条件下可能会在罐体附近积聚形成爆炸性环境;其次罐区含油污水系统所连接脱水沟、污水井等潜在的风险点,一旦未封堵严实、未冲洗处理干净或未按要求落实相关动火安全措施,就会形成火灾引爆点。如2003年8月29日日本爱知县名古屋市一油库就因两个相邻油罐中一油罐进行焊接用火,另一油罐在清罐处理,大量油气挥发溢出,被电焊火花引燃导致火灾事故的发生。

c)防腐作业风险:检修施工中涉及刷油漆防腐作业,因油漆中富含甲苯等易燃易爆溶剂,涂刷过程中会挥发出大量易燃易爆气体,易在罐内积聚会形成爆炸空间,若遇非防爆器具如施工照明、电线裸露等易引发闪爆,造成人员伤亡。如2006年10月28日安徽省防腐工程总公司对新疆独山子在建原油储罐进行防腐作业时,发生闪爆事故,造成现场施工人员13人死亡。

3 防范建议与措施

3.1 储罐本体安全防范建议

a)对储存易挥发的汽油、石脑油、苯等轻质油及含硫物料等介质的内浮顶储罐建议增设氮封系统,隔绝空气进入罐内,消除储罐气相的爆炸性环境同时防止硫化亚铁自燃;重新评估重质油、污油、污水罐等安全风险,建议按甲B、乙类的石油储罐标准实施设计与建设。

b)存储轻质油及含硫介质的储罐建议对导向管、检尺立管、气相线及其它易腐蚀处因其内部无法进行除锈防腐,建议材质升级为不锈钢,防止生成硫铁化合物等铁锈;若投资允许,可考虑用不锈钢材料建造该类储罐。

c)考虑储罐周期性的检修动火风险,不以规范最小值设置储罐,适当增加储罐间距,降低检修用火带来的风险;同时建议对平台栏杆、爬梯、转动扶梯等保护设施以及其它易损部件进行材质升级,延长储罐检修的周期,降低因检修施工带来的风险。

d)提高液位安全仪表系统的可靠性,建议设置“三取二”的液位监控设施;采用非传统的液位超限检测手段,建议增加可靠性的液位检测系统,且配置更可靠的传感器可以实现故障自检报警。

3.2 运行管理措施

a)对石化企业而言要从上游装置加强平稳操作管理,重视下游储运系统的运行风险,严格装置各项指标控制,杜绝将氢气、轻烃等含轻组分产品退至储罐,影响储罐安全运行。

b)高度重视轻质油储罐的运行管理,建立轻质油罐定期检查腐蚀情况、检测可燃气体浓度的有效机制;对有氮封的轻质油罐投用前,需用氮气置换分析后方允许进油,并严格控制进油速度。

c)严格控制罐区内的检修施工作业,作业前须风险评估,对风险较大的储罐检修、项目改造、运行管线动火等作业应编制施工方案,并按方案实施具体作业。同时应避免清罐、脱水、采样、拆加法兰盲板等作业与用火同处一个区域进行交叉作业。

d)务必重视罐区用火安全措施的落实工作,尤其要控制周边轻质油罐的收付油作业,防止大量可燃气在施工点附近排放,落实罐区脱水沟、含油污水系统的封堵,以及严禁同时进行在运行设施敞开式作业现场有物料释放的交叉作业。对储罐等设施进行动火,务必先做到清扫、置换后对相连的设施进行彻底有效隔离,可燃气分析合格后方可动火。

e)石油储罐的防雷、防静电的设置严格按规范设计要求进行,对防雷、防静电设施应定期进行检测,务必保证完好。

f)规范员工操作行为,加大安全检查与考核力度,消除违章操作。

[1] 英国邦斯菲尔德油库爆炸事故调查总结报告[R].2011.

[2] 蒋国辉,张晓明,闫春晖,等. 国内外储罐事故案例及储罐标准修改建议[J].油气储运,2013,32(06):76-80.

[3] 张清林,张网,任常兴,等. 国内外石油储罐典型案例剖析[M].天津:天津大学出版社,2014.

TheInvestigationandAnalysisofOilTankFireCasesandPresentSituation

Jiang Xiaowu, Zhou Liangfeng,Zhou Ling

(SINOPEC Zhenhai Refining Branch, Zhejiang, Ningbo, 315207)

Through classified statistics and analysis of oil storage tank 83 fire cases occurred at home and abroad, combined with the investigation and analysis of current safety status of the domestic tank, this paper puts forward targeted suggestions and measures.

oil tank; analysis; explosive environment

2015-12-12

蒋晓武,大学本科,高级工程师、国家注册安全工程师,主要从事油气储运、安全管理工作。