石灰石-石膏湿法单塔双循环脱硫技术在中山火电厂的应用

2016-12-19张丽珍

张丽珍

(南京龙源环保有限公司江苏南京210012)

石灰石-石膏湿法单塔双循环脱硫技术在中山火电厂的应用

张丽珍

(南京龙源环保有限公司江苏南京210012)

中山火力发电有限公司2×300MW机组锅炉燃煤含硫量1.5%,原烟气中SO2含量为3800 mg/Nm3,为了满足净烟气50mg/Nm3的排放要求,本工程采用石灰石-石膏湿法单塔双循环脱硫工艺,FGD装置脱硫效率可以做到98.3%。

单塔双循环;脱硫效率

根据环保部2013年发布的第14号《关于执行大气污染物特别排放限值的公告》,作为我国大气污染突出的12个重点区域内的中山火力发电厂,需达到二氧化硫50mg/m3的排放限值。中山火力发电有限公司本期装设2台300MW机组锅炉,锅炉设计燃煤含硫量1.5%,原烟气中SO2含量为3800 mg/Nm3,引风机出口粉尘浓度低于50 mg/Nm3,本工程采用石灰石-石膏湿法单塔双循环脱硫工艺。

1 工艺系统及主要设备介绍

中山火力发电厂采用石灰石-石膏湿法单塔双循环脱硫工艺,脱硫效率可达到98%,该工艺主要包括烟气系统、SO2吸收系统、石灰石粉储存及供浆系统、石膏脱水系统、排空及浆液返回系统、废水系统。

1.1 SO2吸收系统

图1 石灰石-石膏湿法单塔双循环脱硫工艺

本脱硫工程采用单塔双循环工艺,按照一炉一塔+塔外浆池设计,设置两级喷淋系统,一级喷淋设2层喷淋层(吸收塔),二级喷淋设3层喷淋层(塔外浆池)。

机组BMCR工况:运行一级喷淋2层+二级喷淋3层;

机组75%BECR工况:运行一级喷淋2层+二级喷淋2层;

机组40%BECR工况:运行一级喷淋2层+二级喷淋1层。

根据机组燃煤烟气含硫变化,喷淋层数投运建议如下:

FGD入口烟气SO2浓度3500 mg/Nm3~4400mg/Nm3:

运行一级喷淋2层+二级喷淋3层;

FGD入口烟气SO2浓度2000~3500mg/Nm3:

运行一级喷淋2层+二级喷淋2层;

FGD入口烟气SO2浓度~2000mg/Nm3:运行一级喷淋2层+二级喷淋1层。

石灰石-石膏湿法单塔双循环脱硫工艺见图1。本脱硫工艺实际上是相当于烟气通过了两次SO2脱除过程,经过了两级浆液循环,两级循环分别设有独立的循环浆池,喷淋层,根据不同的功能,每级循环具有不同的运行参数。烟气首先经过一级循环,此级循环的脱硫效率一般控制在40%~75%,循环浆液pH控制在4.5~5.0,循环浆液停留时间不低于4.5min,此级循环的主要功能是保证优异的亚硫酸钙氧化效果和石灰石的充分溶解,以及保证充足的石膏结晶时间。经过一级循环的烟气直接进入二级塔外,此级循环实现最终的脱硫洗涤过程,由于不用追求亚硫酸钙的氧化彻底性和石灰石溶解的彻底性,同时也不用考虑石膏结晶大小问题,所以pH可以控制在较高的水平,达到5.6~6.0,这样可以大大降低循环浆液量,减小循环泵流量,降低电耗。

单塔双循环FGD系统具有如下优点:(1)高PH值的二级循环在较低的液气比和电耗条件下,可以保证很高的脱硫效率,即便是高硫煤可以达到98.0%以上的效率;(2)低pH值的一级循环可以保证吸收剂的完全溶解以及很高的石膏品质,并大大提高氧化效率,降低氧化风机电耗;(3)石灰石在工艺中的流向为先进入二级循环再进入一级循环,两级工艺延长了石灰石的停留时间,特别是在一级循环中pH值很低,实现了颗粒的快速溶解,可以实现使用品质较差的石灰石并且可以较大幅度地提高石灰石颗粒度,提高了石灰石的利用率,使钙硫比实现低于1.02成为现实的可能。

1.2 高效除雾器

本工程要求烟气在含液滴量低于50mg/Nm3(干态)下排出,采用三级除雾器(2层屋脊式+1层管式除雾器)。除雾器安装在吸收塔上部,用以分离净烟气夹带的雾滴。2014年以来随着国家环保超低排放的要求,除雾器选择尤为重要,主要考虑以下方面:(1)据吸收塔烟气流速的大小及出口雾滴(50mg/Nm3~20mg/Nm3干基)的性能要求,进行流场分析,根据分析结果决定该项目除雾器的设计布置,比如采用三级屋脊式除雾器还是一级管式+二级屋脊式除雾器。(2)尽可能地增加除雾器的实际流通面积,从而提高除雾器的整体效率,高效除雾器要求除雾器有效布置率达到82%~88%(普通除雾器设计有效布置率只有70%~80%)。(3)除雾器布置的角度结合烟气流场分析结果进行了优化设计,这样更能有效地去除雾滴,保证出口雾滴性能。(4)合理设计叶片间距并进行差异化布置。采用差异化布置是为了将到达除雾器的烟气更好的进行均布,这样可提高雾器的整体效率,有效的杜绝因为烟气分布不均匀而引起的除雾器的失效现象,防止石膏雨现象的发生。

2 脱硫工艺投资与运行费用研究比较

2.1 单塔双循环与单循环投资费用比较

(1)吸收塔本体:双循环塔上部比单循环塔高度增加,由于单循环要求的浆池液位较深,双循环需要增加浆液收集器及自流管管道,因此塔本体造价仍较单循环方案高。(2)塔外浆池:双循环工艺需要增加塔外浆池、搅拌系统和氧化空气管网、密度计、pH计、旋流泵、旋流站;由此可见,单塔双循环工艺较单循环工艺投资费用较高。

2.2 单塔双循环与单循环运行费用比较

(1)电耗:双循环方案引起烟气侧阻力增加,进而电耗有所增加,但是不同的pH值控制会使循环泵及其它设备电耗节省更多。(2)由于双循环系统优化了石膏的结晶和石灰石溶解的环境,因此石膏品位会提高;另外由于石灰石利用率可提高到1.02,运行之中可节省石灰石粉用量。经过长期运行实际来看,300MW锅炉机组脱硫单塔双循环与单循环年运行费用可节省约百万。

3 单塔双循环脱硫效率性能曲线

3.1 锅炉负荷与脱硫效率的关系

图2 锅炉负荷与脱硫率的性能曲线图

3.2 入口SO2浓度与脱硫率关系

图3 入口SO2浓度与脱硫率关系

从图3中可看出,300MW锅炉机组40%~100%BECR工况下运行,脱硫效率可到达98%以上;入口SO2浓度在3800 mg/Nm3以下,脱硫效率也可达到98%。

4 结语

单塔双循环脱硫工艺在中山火电厂实际运行中,入口SO2浓度在1600 mg/Nm3~2700 mg/Nm3,吸收塔出口SO2浓度可以降到35 mg/Nm3左右,脱硫装置能够长期稳定运行,并能够取得较好的经济效益。

[1]张海涛.北疆电厂脱硫系统经济运行的研究与实践[J].能源与节能,2012(11):45-47.

[2]GB 13223-2011,火电厂大气污染物排放标准[S].2011.

[3]赵宇.电厂石灰石—石膏湿法脱硫系统运行的缺陷管理[J].化学工程,2013(9):5-7.

[4]楼清刚.石灰石—石膏湿法烟气脱硫技术综述[J].能源与环境, 2009(2):87-89.

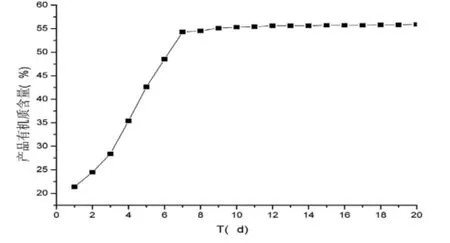

图3 不同好氧堆肥周期下产品有机质含量

从图3中可以看出,在实验前期,随着厌氧发酵时间延长,有机质含量稳步升高,第7天时,有机质含量达到55%左右,随后随着发酵时间延长,有机质含量基本保持不变,说明在效菌剂添加量、初始C/N、初始含水率、通风量、pH等参数均在最优情况下时,好氧堆肥的最佳发酵周期可缩短至7天。

经检测,本试验中药渣好氧堆肥产品各项指标均满足国家《有机肥标准》(NY525-2012)及国家《生物有机肥行业标准》(NY884-2012)。

表3 中药渣好氧堆肥产品检测

5 结语

5.1 由实验数据中得出:使用高效中药渣纤维素降解菌进行中药渣厌氧发酵和好氧堆肥处理,在接种量为15%的情况下,可实现厌氧发酵周期缩短至9d,好氧堆肥周期缩短至7d。相比传统中药渣15d~30d处理周期,本项技术可有效缩短处理周期。

5.2 了中药渣好氧堆肥处理技术研究,适应于大规模处理场合机械化操作,此技术可推广应用至园林垃圾处理方面,随着建设生态城市步伐的加快,城市的整体绿化率逐年递增,年产生园林垃圾量约为100×104t~200×104t。采用本项目研发的堆肥处理技术进行处理,不但解决的园林垃圾的环境污染问题,每年还可以产生出近百万吨的生物有机肥料,对于改善城市环境具有重要意义。

参考文献

[1]小燕,于宏兵,王攀,等.中药行业药渣资源化的低碳经济模式[J].环境保护,2010(8):63-65.

作者简介

吴钦(1985—),男,汉族,浙江余姚人,本科,工程师,主要从事环境保护研究工作。

张丽珍(1984—),女,汉族,山西人,研究生学历,中级工程师,研究方向:燃煤电厂二氧化硫控制。