在役输气管道分层缺陷无损检测及安全评价

2016-12-18罗金恒杨锋平马卫锋

王 珂,罗金恒, 杨锋平, 马卫锋, 张 瑶

(1.中国石油集团石油管工程技术研究院,西安710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077)

在役输气管道分层缺陷无损检测及安全评价

王 珂1,2,罗金恒1,2, 杨锋平1,2, 马卫锋1,2, 张 瑶1

(1.中国石油集团石油管工程技术研究院,西安710077;2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安710077)

针对在役输气管道内检测过程中发现的管体异常金属损失现象,采用超声斜探头探伤、C扫描等方法对管道异常处进行了检测与分析,给出了管道缺陷适用性评价方法,并对检测到的缺陷进行了安全评价。结果表明,该处缺陷为内部分层缺陷,不能满足API 579—2007对管道分层缺陷1级评价的要求,建议更换管道或采用复合材料对管体进行补强修复,并加强管道原材料、制管过程和服役过程中的检测和评价,确保管道的安全运行。

焊管;天然气管道;分层缺陷;无损检测;安全评价

1 概 述

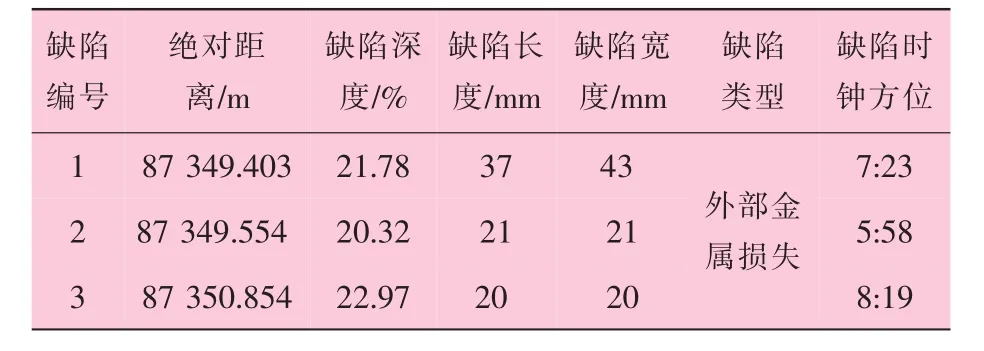

近年来,特别是 “11.22”中石化东黄输油管道泄漏爆炸特别重大事故以后,政府部门和管道运营企业进一步加强了对管道安全运行的管理力度,大规模开展管道风险和隐患排查。某规格为Φ1 219 mm×18.4 mm在役输气管道在漏磁内检测时,发现3处疑似管体外部金属损失缺陷,管体缺陷信息见表1。由表1可知,3处缺陷相邻且绝对距离相差不到1.5 m,时钟方位均不相同。对3处缺陷进行整体开挖验证,打开外防腐层均未发现金属外表面金属损失痕迹,超声测厚检测发现距离螺旋焊缝约200 mm且平行于螺旋焊缝的位置壁厚有明显异常变化,壁厚约为7.9 mm。壁厚测量结果显示,3处缺陷相连,并沿螺旋焊缝向上、下游延伸。

表1 某在役输气管道管体缺陷信息

2 检测方法及结果

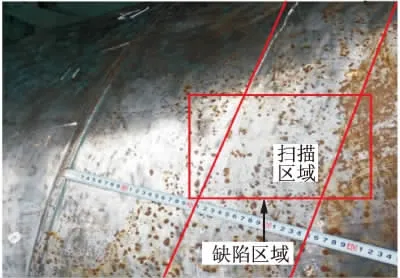

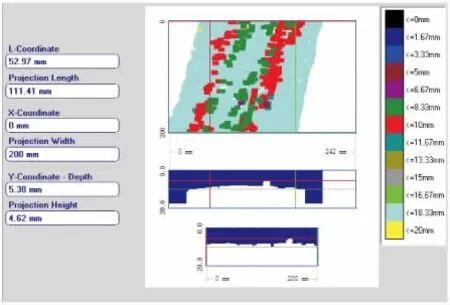

为了全面检测分析该缺陷,制定了超声探伤和C扫描的检测方案。首先,选用MS-380M超声波探伤仪配横波45°斜探头对超声测量壁厚异常区域进行检测,未发现腐蚀缺陷边缘端角反射回波,沿螺旋方向扫查证实应为非开口性缺陷,排除内腐蚀缺陷的可能性。然后采用设备为ISONIC2006声定位超声检测系统进行C扫描检测成像。由于超声测厚初步检测结果发现缺陷与螺旋焊缝平行,因此C扫描检测平行螺旋焊缝进行,以距螺旋焊缝275 mm为中心,轴向每240 mm、环向每200 mm为一扫描区域,并分别进行标记记录,如图1所示。

图1 C扫描区域及编号记录

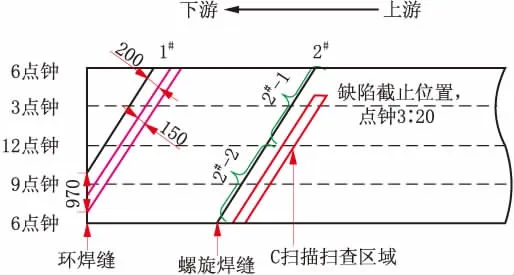

为了便于反应超声波C扫描无损检测结果,示意图沿管道6点钟进行展开,如图2所示。由图2可知,以钢管12点钟为基准汇总C扫描检测结果,例如图中2#-1和2#-2,1#-1中6点钟与2#-2中6点钟相接。

图2 管道C扫描展开示意图

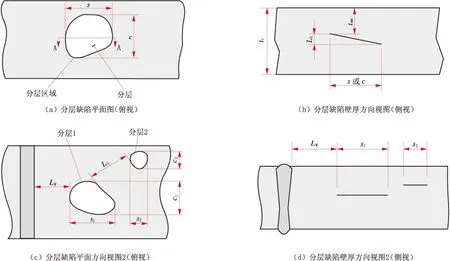

C扫描检测结果显示缺陷向下游延伸至7:30附近,并到环焊缝结束,上游延伸至2#螺旋焊缝3:20点钟附近结束,缺陷基本呈现同一连续状态(螺旋长度约8 118 mm),环向长度为360°圆周。C扫描数据分析结果显示,缺陷最宽处为138.81 mm,距表面最小深度为5.38 mm(见图3),最大深度为12.31 mm。

图3 管道内缺陷C扫描分析结果

3 缺陷性质的讨论分析

通常,无损检测可以确定缺陷的位置和尺寸,但是确认缺陷的性质相对困难,可根据管体缺陷所处的位置和形状,是否存在开口,以及在工况介质的情况下材料产生腐蚀坑或腐蚀裂纹的形态与现在形态作比较,再结合钢管的生产工艺过程,综合判定缺陷性质[1]。经分析该缺陷应为分层缺陷,原因如下:①螺旋焊管分层缺陷一般由卷板轧制过程中含非金属夹杂物、残余缩孔或严重疏松等缺陷所致,其方向沿螺旋轧制方向,这与超声测厚初检结果一致。②内检测发现为外部金属损失,但管体外表面无腐蚀等金属损失痕迹;超声斜探头无损检测发现该缺陷不是开口缺陷,应为一个封闭的缺陷,因此,排除表面腐蚀的可能性。③C扫描成像结果表明缺陷总体与钢管表面平行,与分层缺陷特征一致。

分层缺陷是钢板中的一种常见缺陷,多是由于铸坯中含有硫化物,在轧制过程中沿轧制方向随金属基体一起流动变形,最后变成条状或片状夹杂物,以及气泡、缩孔或折叠等引起钢板分层。分层缺陷的存在使分层区钢管/板承受载荷的有效厚度减少,降低了与分层同方向受载的承载能力,冲击韧性和抗疲劳能力变弱[2-5]。因此,对钢管原材料进行100%超声波检测,可提高分层缺陷检出率,降低钢管中分层缺陷的产生;在制管过程进行抽查,相关标准中要求如下:西二线《天然气输送管道螺旋螺旋缝埋弧焊管用热轧板卷通用技术条件》[6](Q/SY GJX107—2009)条款9.4无损检测规定 “由于板卷生产时无法进行超声波检测,该项检查在制管厂进行,但板卷制造商应对板卷质量负责”;《西气东输二线管道工程用螺旋埋弧焊管技术条件》[7](Q/SY GJX 0102—2007)条款9.8无损检查规定 “制造商应对每一根钢管焊缝全长进行100%X射线检查和100%超声波检查”, “超声波自动化检测系统可依照ASTM A435[8]要求对钢管管体或制管用板卷多平行带或格子扫描方式进行检查,扫查至少能覆盖表面的25%,钢管焊缝两侧25 mm范围内及管端50 mm范围内必须100%进行检测”;对于在役管道中发现的分层缺陷应做好评价及修复补强/换管工作,保证管道的安全运行。

4 缺陷适用性评价

管道分层缺陷的评价,目前国内还没有相关评价标准,主要是采用API 579—2007第13章“分层评价”[9],共包含三级评价方法。

下面对上述缺陷按照一级评价进行评估,具体步骤如下。

(1)确定管体内外表面是否存在鼓包。现场测量发现外表面不存在鼓包,内表面未知,但内检测未显示存在鼓包,故认为不存在鼓包。

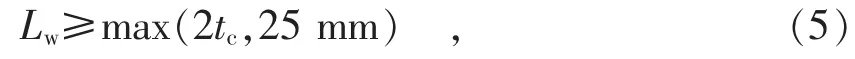

(2)确定图4中分层缺陷的尺寸。可知,长度s=8 118 mm,环向宽度c=138.81 mm,钢管实际壁厚tc=18.4 mm(检查未发现腐蚀减薄),距外壁最小离距离为5.38 mm,距离内壁最小值为6.09 mm, 故 tmm=min(5.38,6.09)=5.38 mm, 分层高度Lh=6.93 mm。该分层缺陷宽度方向距离螺旋焊缝约为200 mm,但长度方向距离环焊缝为0,即分层搭接到了环焊缝,故距离焊缝距离Lw=0。

(3)计算Ls是否满足单个分层要求。由于tmm为5.38 mm,故式(1)满足,分层缺陷不会发生表面破损。

(4)计算分层高度是否满足以下公式。

由于Lw为0,故式(2)不满足。(5)采用以下任一公式确定评价所用壁厚tc。

式中:tnom—名义壁厚;

LOSS—服役过程损失的壁厚;

图4 分层缺陷几何参数示意图

FCA—未来腐蚀裕量;

trd—远离缺陷处的实际壁厚。

不论是式(3)还是式(4),由现场测量数据可得,服役过程损失的壁厚几乎没有,同时天然气管线设计中没有考虑FCA,故tc值仍为18.4 mm。

(6)是否满足以下条件。

①分层没有沿壁厚方向穿透的征兆。根据当前数据,没有测量数据(或对比数据)显示该分层缺陷会沿壁厚方向发展成穿透型裂纹。

②tmm是否满足式(1)tmm≥0.1tc=1.84 mm。 由于tmm为5.38 mm,故式(1)满足,分层缺陷不会发生表面破损。

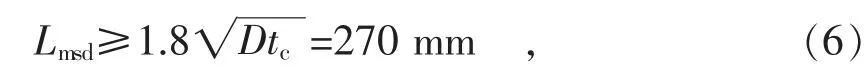

③分层缺陷距离焊缝的距离Lw是否满足以下公式。

由于Lw为0,故式(5)不满足。

④分层缺陷距离主要结构不连续处的距离Lmsd是否满足以下公式

由于该分层缺陷位于钢管直管段,故缺陷远离结构不连续处(三通、弯头),故式(6)满足。

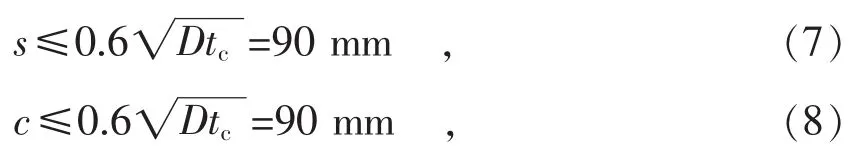

⑤若服役环境对氢损伤(如氢致开裂)有要求,则分层缺陷的长度和宽度必须满足以下要求

虽然缺陷长度s为8 118 mm,c为138.81 mm,不满足式(7)和式(8)要求,但本管道对氢损伤没有特殊要求,天然气组分中氢含量极低。故不必考虑式(7)及式(8)。

(7)根据当前的tc值计算管道最大服役压力MAWP是否满足运行要求,由C扫描壁厚测量数据可知管道无明显壁厚减薄,满足设计要求。

综上可知,该缺陷不满足API 579—2007对分层缺陷1级评价的要求。由于该分层缺陷不可接受,建议进行换管或采用复合材料对管体进行补强修复。

5 结论及建议

(1)通过超声探伤和C扫描无损检测,结合螺旋焊管生产工艺,分析判定该缺陷为内部分层缺陷。

(2) 基于 API 579—2007《服役适用性》分层缺陷1级评价方法对该缺陷进行了评价,结果表明该分层缺陷不可接受,并建议进行换管或采用复合材料对管体进行补强修复。

(3)管道分层缺陷的存在降低了与分层同方向受载的承载能力,以及冲击韧性和抗疲劳能力变弱。因此,应加强管道原材料、制管过程和服役过程中的检测和评价,确保管道的安全运行。

[1]邓勇,吴冠霖,宋立兵.在役天然气管道分层缺陷的检测判定[J].无损检测,2012,34(9):69-70.

[2]李艳梅,朱伏先,崔凤平,等.中厚钢板分层缺陷的形成机制分析[J].东北大学学报(自然科学版),2007,28(7):1002-1005.

[3]臧晓俊,程军,段双霞.钢板分层原因分析及改进措施[J].山西冶金,2009(1):53-54.

[4]于建文,谭云松.钢板分层问题的探讨[J].锅炉制造,2001(1):45-47.

[5]王斌.中厚钢板分层缺陷的力学性能影响分析[J].物理测试,2015,33(4):46-48.

[6]Q/SY GJX107—2009,天然气输送管道螺旋螺旋缝埋弧焊管用热轧板卷通用技术条件[S].

[7]Q/SY GJX 0102—2007,西气东输二线管道工程用螺旋埋弧焊管技术条件[S].

[8]ASTM A435/A435M–90(2012),Standard Specification for Straight-beam Ultrasonic Examination of Steel Plates[S].

[9]API 579-1—2007,Fitness-For-Service[S].

Non-destructive Inspection and Safety Evaluation for Lamination Defect of Gas Transportation Pipeline on Service

WANG Ke1,2,LUO Jinheng1,2,YANG Fengping1,2,MA Weifeng1,2,ZHANG Yao1

(1.CNPC Tubular Goods Research Institute,Xi’an 710065,China;2.State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials,Xi’an 710065,China)

For the abnormal wall thickness metal loss of gas transportation pipelines on service,which found in pipeline inspection,it adopted ultrasonic angle probe and C-Scan technologies to detect and verify,gave the applicable evaluation method for pipeline defects,and carried out evaluation for the detected defects.The result indicated that the defect is internal lamination defect,which cannot meet level 1 assessment requirements for pipeline lamination defect in API 579—2007.It suggested changing pipeline or adopting composite materials to conduct reinforcement and repair,and should strengthen detection and evaluation for pipeline raw material,manufacturing process and service process,to ensure pipeline safe operation.

welded pipe;natural gas pipeline;lamination defect;nondestructive testing;safety evaluation

TE973.6

B

10.19291/j.cnki.1001-3938.2016.07.015

王 珂(1985—),男,硕士,现在中国石油集团石油管工程技术研究院从事油气管道和储运设施的安全评价工作。

2016-04-12

罗 刚