多道次小加工量冷轧对TA16小规格厚壁管材的影响

2016-12-17张富平

张富平

摘 要:通过对相同锭号和挤压坯料规格TA16Φ16×2和Φ8×1.5两种冷加工管材的在多辊轧机轧制的道次、加工量、金相组织和力学性能的比较,探寻其管材组织的均匀性规律和力学性能的变化。研究多道次、小加工量轧制方式对管材性能的影响规律。结果表明,增大当前的加工量可以显著减小管材径向的变形不均。对于不同加工量的管材应该制定相应的退火制度,这样既可以控制晶粒大小避免完成再结晶的晶粒继续长大,也可以通过调节退火制度参数以满足产品要求。

关键词:TA16钛合金;厚壁管;均匀性

TA16是前苏联于20世纪60年代研制的一种中强度高塑性的钛合金,其名义化学成分为Ti-2Al-2.5Zr,其良好的冷加工性能被广泛运用于航空、舰船等工业。为了进一步提高TA16小规格厚壁管材成品率,文章从该合金管材冷轧过程中加工量的安排及组织的均匀性进行了研究。

1 研究过程

由于在多辊轧机的冷轧过程中,钛合金管材坯料在外径圆周上及径向壁厚上所受的力大小不同,导致其在变形量上存在着差异,尤其以厚壁管材更为明显。在多辊轧机的多次轧制后,这种差异又会被加大。

现选取同一锭号的TA16合金挤压坯料,轧制工艺为:

(1)挤压管坯Φ70×9——冷轧Φ50×7——冷轧Φ32×4.5——冷轧Φ20×3——冷轧Φ18×2.5——冷轧Φ16×2。

(2)挤压管坯Φ70×9——冷轧Φ50×7——冷轧Φ36×5.5——冷轧Φ25×4.5——冷轧Φ16×3.2——冷轧Φ13.8×2.6——冷轧Φ12.3×2.4——冷轧Φ11×2.2——冷轧Φ10×2——冷轧Φ9×1.7——冷轧Φ8×1.5。

对这两种管材进行金相组织和力学性能的比较。

2 研究结果

2.1 金相组织比较

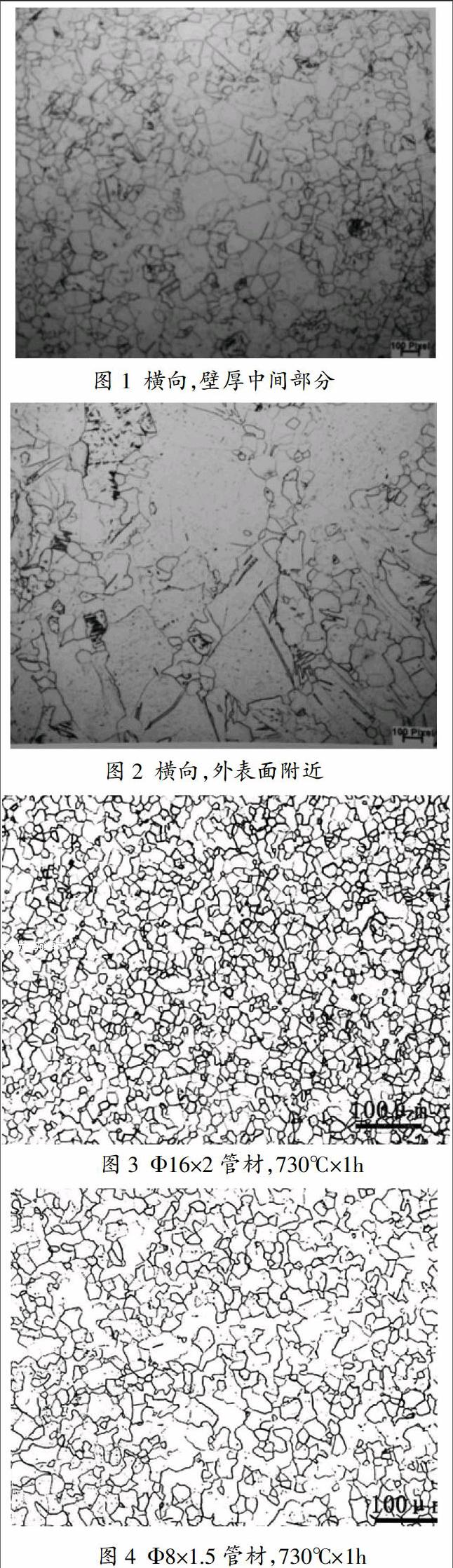

Φ16×2管材在多辊轧机上的加工量分别为24.0%、27.7%。在加工量为27.7%时,管材壁厚中间部分、外表面附近的金相照片如图1、图2所示。

由图可看出,小加工量冷轧产生的变形孪晶的密度差异较大,变形量在径向的差异较大。变形量很小时,晶粒尺寸即为原始晶粒尺寸,这是因为变形量过小,造成的储存能不足以驱动再结晶,所以晶粒大小没有变化。当变形量增大到一定数值后,此时的畸变能已足以引起再结晶,但由于变形程度不大,形核速率远小于长大速率,得到的晶粒就会比较粗大。

变形量的大小同样影响着再结晶温度。随着冷变形程度的增加,储能也增多,再结晶的驱动力就越大,因此再结晶温度越低,同时等温退火时的再结晶速度也越快。而变形量低于临界变形量时,金属不发生再结晶。

Φ8×1.5的六道次轧制加工量为17.4%、18.4%、18.5%、21.4%、22.4%和28.9%。加工量变小,变形量在径向的差异会比Φ16×2管材更大,再结晶退火后,晶粒的大小差异也就更大。这样经过六次的再结晶退火,晶粒会被粗化,大小差异也会被强化。在较大的减径量和减壁量即较大加工量的情况下,增大了壁厚中间部位金属的变形,径向的变形量差异就会减小。如果适当运用拉伸等方式进行冷加工,以增加壁厚中间金属的变形,将有助于变形均匀性。

图3、图4为M态Φ16×2管材和Φ8×1.5管材成品的金相照片。

通过图3、图4明显可以看出Φ8×1.5管材晶粒被粗化了。随着晶粒粗化,根据霍尔-配奇公式,强度将降低。从图4可以看出,晶粒在再结晶以后还在继续长大,在管材的外表面附近,正是由于位错密度较大,畸变能较高所以在同温退火时,最先完成再结晶退火,进入晶粒长大的状态。

变形量在径向上的不均匀分布引起的晶体的空位、位错及晶界分布不均直接影响着熔质原子和杂质原子的扩散,从而引起管材性能的不均匀,影响管材的质量。

外表面附近的晶粒粗化和晶粒大小不均,导致在轧制过程中更易出现微裂纹,影响了无损探伤的合格率。

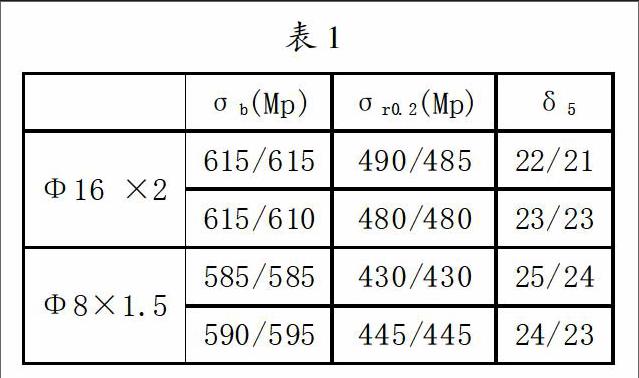

2.2 力学性能比较

从表1可以看出,多辊轧机的多次轧制,对管材的强度降低比较明显,这主要还是晶粒粗化和晶粒大小不均的结果,对产品的性能非常不利。

3 结束语

(1)在现有工艺基础上增大加工量有利于管材性能的均匀性。

可以在中间轧制环节中加入拉伸、环孔型轧制等成型方式。

(2)退火制度的制定应充分考虑加工量的大小,避免再结晶后的晶粒继续长大,以控制产品质量和性能。