滤砂管分段切割打捞一体化技术研究与应用

2016-12-17王继强田启忠

王继强 田启忠

(中石化胜利油田分公司桩西采油厂,山东 东营 257237) (中石化胜利油田分公司石油工程技术研究院, 山东 东营 257000)

滤砂管分段切割打捞一体化技术研究与应用

王继强 田启忠

(中石化胜利油田分公司桩西采油厂,山东 东营 257237) (中石化胜利油田分公司石油工程技术研究院, 山东 东营 257000)

当生产井滤砂管防砂失效时,需要打捞滤砂管重新防砂。若井下滤砂管较长且砂卡严重,加上腐蚀等因素使滤砂管机械强度下降,一次性整体打捞的成功率低,现有的技术是先用内割刀将滤砂管分段切割,再下入打捞管柱进行分段打捞,可减小施工难度,但完成一次切割打捞需要分别起下一趟切割管柱和一趟打捞管柱,要将其全部打捞出来需反复进行多次施工,作业效率低。为提高作业效率,通过研制提放式油管内割刀和一体化捞矛形成了切割打捞一体化管柱,由割刀割断井下管柱后,直接下放管柱通过一体化捞矛将割断的油管捞出,切割打捞一趟管柱完成,可简化施工步骤。经过中间试验及现场应用,证明施工工艺简单可靠,能提高作业效率,节约作业成本,具有极大的推广应用价值。

防砂;滤砂管;切割;打捞;一体化技术

随着油田开发的深入,水平井特别是热采水平井的套管损坏(以下简称“套损”)问题日益突显,部分水平井滤砂管出现堵塞、破损、变形等,造成防砂失效,需要打捞并更换滤砂管重新防砂[1]。若滤砂管串较长,并且砂卡严重;另外受流体冲蚀及化学腐蚀等因素影响造成机械强度降低,打捞过程中打捞力过高、滤砂管易拔断,一次性整体打捞成功率不到20%。

为了解决这一问题,开发了井下管柱分段切割打捞技术,先用内割刀将管柱切断一段,然后下入水平井增力打捞管柱进行打捞,大大减少了施工难度。但是,完成一次切割打捞需要分别起下一趟切割管柱和一趟增力打捞管柱,欲将滤砂管全部打捞出来,需要反复进行多次施工,大大延长了施工时间,降低了作业效率。

1 问题分析

要缩短施工周期,提高作业效率,最有效的办法就是采用切割打捞一体化工具及工艺,而现有的切割管柱及打捞管柱无法实现这一要求。因为现有切割管柱的内割刀为旋转坐封式油管内割刀[2],这种旋转坐封式油管内割刀的结构存在以下缺陷:①用于稠油井时,井壁死油多,靠扶正机构的摩擦块来完成旋转坐封动作比较困难[3],费时费力;②旋转坐封式油管内割刀一旦坐封,切割作业完成后,上提管柱即可解封,但卡瓦及扶正机构仍处于自由状态,只能上提管柱,不能下放管柱,显然这一缺点满足不了切割打捞一体化施工工艺的要求。现有的捞矛也存在技术缺陷:只能放置于打捞管柱的最下端起打捞作用,捞矛下部不能连接其他工具或管柱。

2 方案设计

2.1 设计思路

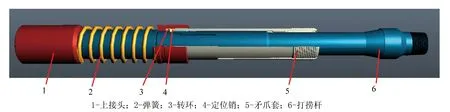

通过对问题分析研究结合现场施工要求,形成以下设计思路:①把油管内割刀由管柱旋转坐封设计为提放管柱坐封;②优选捞矛种类,改进捞矛结构,使其满足切割打捞一体化施工工艺要求;③将新型油管内割刀和改进型捞矛组合成切割打捞一体化管柱。图1为切割打捞一体化管柱示意图。

图1 切割打捞一体化管柱示意图

2.2 内割刀结构设计

提放式油管内割刀主要包括切割机构、扶正机构和中心杆(图2),切割机构和扶正机构均安装在中心杆上,中心杆上设有坐封解封换向轨道,在切割机构与扶正机构之间还装有坐封机构,该坐封机构与切割机构通过卡瓦连接。

图2 提放式油管内割刀结构示意图

坐封机构包括卡瓦套、卡瓦、坐封套和活塞,卡瓦套下部的锁球孔中装有锁球,该锁球卡在中心杆上的锁球槽中,实现坐封机构和中心杆的相对固定;卡瓦通过T型头与卡瓦套的T型槽连接,卡瓦内表面与支撑套是燕尾槽轨配合;切割机构主要由顶刀、切割刀和限位块组成,在中心杆上部开有3条凹槽,放置切割刀和限位块,由销钉固定在凹槽内的定位圆孔内,切割刀可以绕销钉向外旋转,中心杆转动时能带动切割刀沿管柱周线旋转完成切割动作。

扶正机构主要包括扶正套,设有3个凹槽放置摩擦块,摩擦块和凹槽之间安装弹簧,摩擦块的最大外径大于滤砂管的内径,能使扶正套总是撑在滤砂管内壁上。另外扶正套上部有锁球槽,下部内圆的旋转凹槽放置转环和定位销,中心杆在轴向上有长、短2个换向轨道,当扶正套上下活动时,定位销在换向轨道内变换,此时转环可以自由转动,保证扶正套和中心杆径向的相对固定。

2.3 一体化捞矛设计

一体化捞矛在这套切割打捞工艺中承担连接传扭和打捞落鱼的作用,既要把切割工具和打捞管柱连接并整合在一起,还要具有较高的打捞强度,因此起着至关重要的作用。

从一体化打捞工艺的要求来分析,首先是切割位置的精确定位,滤砂管过滤部分是由多层滤网构成,强度不高,但厚度较大,如果选择这一部分进行切割,当滤砂管基管被切断后,滤网极难被完全切断,打捞时,滤网会被不规则地扯断,给第二次打捞造成极大困难[4]。因此,切割位置要精确地定位在滤砂管的盲管或接箍部分[5]。管柱在井下处于伸长状态,如果用整个管柱的长度进行定位,误差较大,因为割刀和一体化捞矛之间的距离较短,伸长变形可忽略,因此可利用一体化捞矛对割刀实施定位[6]。

定位时,先将管柱最下面的割刀引入鱼腔,继续下探管柱,直至捞矛探到鱼顶,再根据设计切割位置上提管柱调整割刀位置,然而此时捞矛极有可能已经捞住落鱼,这就需要捞矛能够顺利退出[7]。因此,一体化捞矛必须采用可退式结构;现场作业时,若要旋转管柱退出捞矛,就要换方钻杆,操作较麻烦[8]。因此,决定采用提放式可退结构进行一体化捞矛设计。

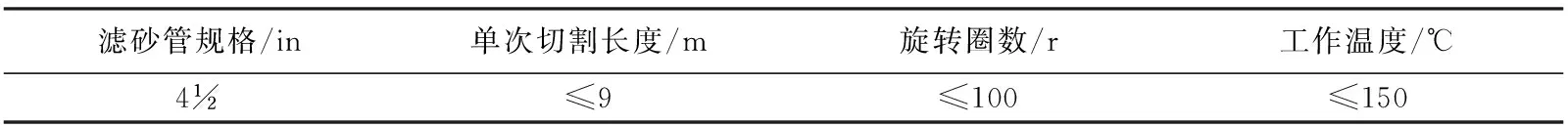

图3 一体化捞矛结构示意图

一体化捞矛主要由上接头、弹簧、转环、定位销、矛爪套、打捞杆组成。打捞杆上部与上接头连接,下部设计有斜坡胀头,斜坡胀头下部设计有螺纹,可以连接其他工具或管柱。打捞杆中部有坐封解封换向轨道[9];矛爪套下部外圆开有数条竖槽,使其成瓣状并具有弹性,套装在打捞杆上,其上部的内凹槽中安装有转环和定位销,可将矛爪套固定在打捞杆的换向轨道内,上接头和矛爪套之间安装弹簧,其作用是提高坐封轨道与解封轨道换向的可靠性[10]。

2.4 工作原理

参考图1对切割打捞一体化管柱的工作原理进行详细阐述。

1)确定捞矛的具体位置 首先确定定位油管的长度,将捞矛、定位油管和油管内割刀顺次连接在管柱底部,下至鱼顶,将油管内割刀引入滤砂管基管内,直至捞矛的矛爪套探至鱼顶;轻加压再上提管柱,此时捞矛已经捞住落鱼,确定管柱到位。

2)确定切割位置 再次下放管柱,使捞矛的轨道换向进入解封状态,根据定位油管长度上提管柱,使割刀处于设计的切割位置;此时油管内割刀的扶正机构的定位销已进入中心杆的坐封轨道内。

3)坐封机构坐封 再次下放管柱,使油管内割刀的卡瓦撑出坐封在滤砂管内壁上。

4)油管内割刀就位 继续下放管柱,由于支撑套已经通过卡瓦支撑住,顶刀上顶切割刀,使切割刀撑出并咬入滤砂管内壁。

5)切割滤砂管 通过地面驱动装置旋转管柱,油管内割刀的中心杆带动切割刀作圆周运动切割滤砂管。

6)坐封机构回位 切割完成后,上提管柱使切割刀收回,当中心杆的锁球槽到达锁球的位置后,扶正套上沿将锁球推入中心杆的锁球槽内,活塞在弹簧作用下将锁球顶紧在中心杆的锁球槽内,实现坐封机构和中心杆的相对固定。

7)打捞准备 继续上提管柱,使扶正机构中的定位销由中心杆的坐封轨道换入解封轨道。

8)打捞切割后的滤砂管 再次下放管柱,直至捞矛的矛爪套进入鱼腔内,捞住割断的上部滤砂管,将其打捞出井筒外,完成一次切割打捞一体化施工。

3 室内试验

配套工具研制完成后,装配形成了切割打捞一体化管柱,并在试验井进行了井下模拟试验。

3.1 试验目的

检验切割打捞一体化管柱的整体性能。

3.2 试验过程

1)连接切割打捞一体化管柱。管柱组合(自下而上)为:提放式油管内割刀+1根油管+一体化捞矛+油管短节。

3)再次下放管柱加压30kN,上提管柱2m,无负荷,证明捞矛退出;再次下放0.3m,遇阻加压50kN,证明油管内割刀坐封良好;将压力载荷减为10kN,正转管柱50圈,压力载荷略有下降;再次将载荷加至10kN,正转管柱50圈,上提管柱解封油管内割刀;再次下放管柱直至有遇阻显示,加压到30kN,捞矛轨道换向后上提管柱捞住落鱼;当载荷上升至35kN时突降,上提管柱无阻力,打捞出的管柱下部切口均匀,证明切割、打捞均已成功。

3.3 试验结论

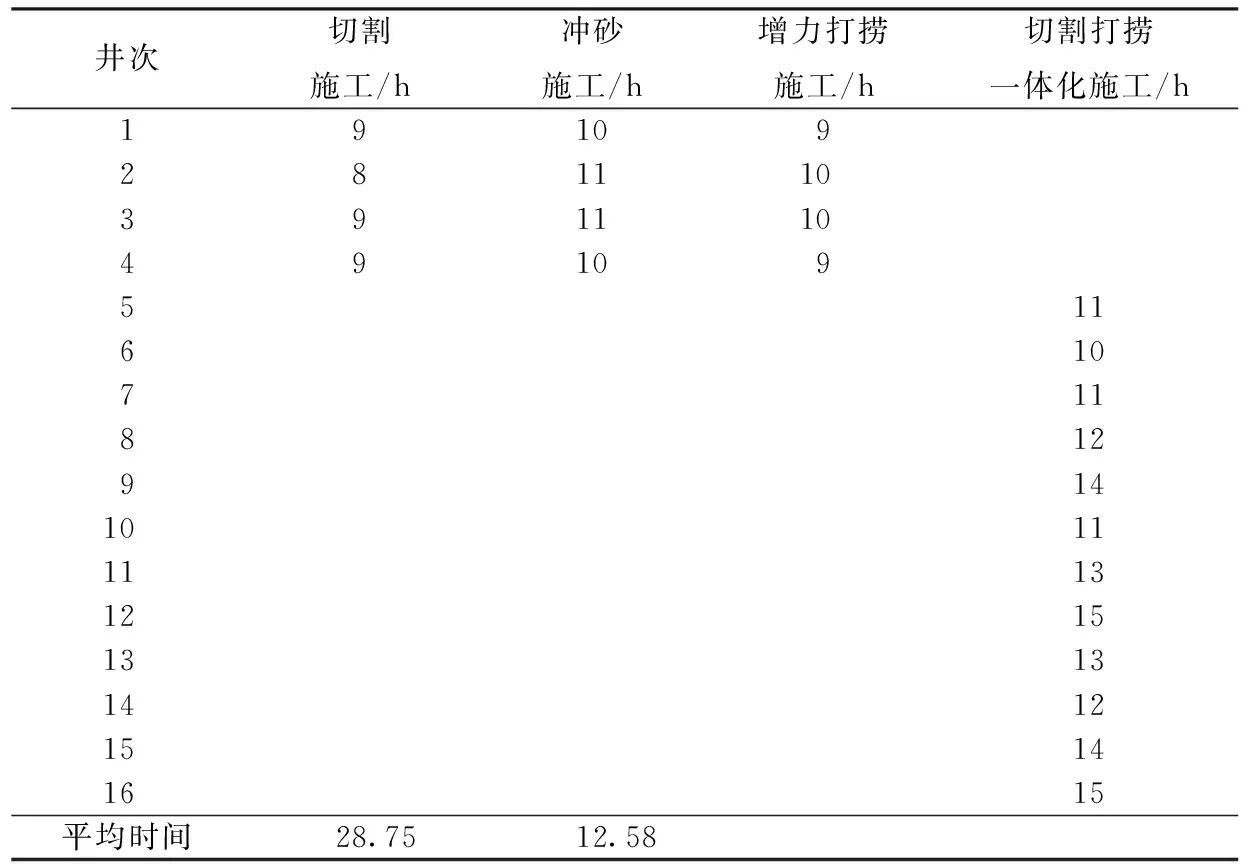

切割打捞一体化管柱在整个试验过程打捞、释放、坐封以及切割动作均正常,完全满足设计要求。根据试验数据确定了切割打捞一体化管柱的技术参数,结果见表1。

表1 切割打捞一体化技术参数

4 现场试验

表2 落鱼管柱数据表

表3 草27更平2井实施效果统计表

切割打捞一体化管柱经过室内模拟试验后,正式投入现场试验。以草27更平2井为例介绍该管柱现场应用效果。

该井采用悬挂器悬挂滤砂管、高压挤填石英砂防砂完井。在后期生产过程中出砂,严重影响了正常生产。因此,决定打捞井内滤砂管,重新进行防砂。打捞施工方案采用滤砂管分段切割配合液压增力打捞技术,降低打捞提升力,提高打捞成功率。该井防砂管柱结构如表2所示。

2014年7月底该井开始施工,前4次施工采用切割和增力打捞独立作业,后12次采用切割打捞一次管柱作业。现场施工情况对比见表3。

由表3可知,前4次施工作业平均时间28.75h,后12次采用切割打捞一体化施工平均时间12.58h。通过现场施工效果对比分析可以得知:研制的切割打捞一体化管柱,施工工艺简单可靠,施工成功率100%,在800~1100m井深范围内单次切割打捞施工周期平均缩短16.17h。

5 结论

1)现场试验表明,形成的切割打捞一体化管柱工艺简单可靠,能显著提高作业效率,应用前景广阔。

2)通过提放式坐封机构设计,形成的新式油管内割刀,满足了稠油水平井滤砂管切割、打捞一体化工艺的现场需要。

3)切割打捞一体化技术的应用,能显著缩短施工周期,加快问题井的产能恢复,同时能大幅节约作业成本,在低油价的国际市场环境下具有极大的经济效益和社会效益。

[1]吴奇.井下作业工程师手册[M].北京:石油工业出版社,2002.

[2] 李如强,刘练,孟莉,等.哈里伯顿油管切割工艺在塔河油田的应用[J].新疆石油科技,2011,21(1):48~51.

[3] 马昌庆,余东合,王涛,等.AE3平26井砂卡管柱打捞处理工艺[J].石油钻采工艺,2014,36(3):66~67.

[4] 黄华祥,胡春勤,章桂庭,等.水平裸眼井打捞钻柱优化研究与应用[J].石油钻采工艺,2013,35(5):38~41.

[5] 冯志军,古光平,王华平,等.龙114井高摩阻长落鱼事故处理[J].石油钻采工艺,2013,35(5):88~90.

[6] 胡素芹.新型井底落物与沉砂清理打捞装置研究[J].石油机械,2013,41(9):24~35.

[7] 张成江.可控式套铣打捞一体化工具研制与应用[J].特种油气藏,2011,18(4):28~31.

[8] 邹峰梅,王木乐,綦兴龙,等.实体膨胀管切割和打捞一体化管柱研制与应用[J].石油矿场机械,2013,0(10):81~83.

[9] 张晓涛,何兵,朱大伟.打捞与切割技术在渤海油田大斜度井中的应用[J].中国化工贸易,2013,5(8):252~252.

[10] 李贵川,章桂庭,寇联星,等.水平井裸眼段防砂管柱水力内切割技术探讨[J].石油矿场机械,2011,40(8):68~71.

[编辑] 黄鹂

2016-06-12

王继强(1985-),男,工程师,现从事采油及井下作业工作,1048618100@qq.com。

TE358.1

A

1673-1409(2016)35-0057-04

[引著格式]王继强,田启忠.滤砂管分段切割打捞一体化技术研究与应用[J].长江大学学报(自科版), 2016,13(35):57~60.