大型煤制甲醇的气化和合成工艺选择

2016-12-17李亚梅

李亚梅

身份证:63212419931029534x

大型煤制甲醇的气化和合成工艺选择

李亚梅

身份证:63212419931029534x

我国由于人口众多,使得在资源和能源的利用相对的贫乏,对各种能源的需求随着当前社会发展逐步的增大。煤炭资源相对丰富,主要是我国的现状,大力发展煤化工产业,与煤炭资源合理开发利用的共识是在中国能源利用的主要方式,目前煤炭工程中运用煤制甲醇工艺更加全面,煤炭的发展,以甲醇,煤,而不是石油是国家能源安全的需要,它是当前社会的主要需求和发展趋势,随着化学工业的快速发展,各种干能源的要求也逐渐变化。

煤制甲醇;气化;合成工艺

甲醇不仅是重要的化工原料,也是洁净燃料。大型煤制甲醇的发展,以及烯烃和替代燃料的加工,以煤代油,是国家能源安全的需要,也是化学工业快速发展的需要。随着煤炭气化技术的发展,甲醇合成技术和设备、机械加工技术、甲醇装置规模为2000t/d~3000t/d,最大也已具备年产7000 t/d大型甲醇与国内甲醇和甲醇的巨大差异。

1 工艺内容

1.1 煤的气化

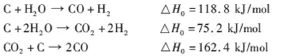

煤的气化是指煤在特定的温度和压力下,煤与气化剂作用产生多种气体。工业生产中是将加热的水蒸气与加热的煤层反应获取合成甲醇的原料气。反应如下:

以上3个反应均是吸热反应,升高温度利于反应向正方向进行,通过向气化炉内通空气,可以保持反应的温度和速度。制甲醇所需H2/CO值为2.21,合成气中两者的摩尔比可以通过气体变换单元进行调节,过剩的CO2用水吸收法去除。煤合成气组成见表1。

表1 煤合成气的组成表( 体积百分比) %

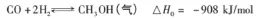

1.2 甲醇合成CO与H2合成甲醇的反应是可逆的

甲醇合成的过程中伴随有很多副反应,为了得到更多的甲醇产品,需要将温度控制在300~400℃之间为宜。使用催化剂可以降低反应的活化能,提高反应速率,CO含量过高容易产生积碳现象,所以采用H2过量,H2/CO摩尔比在2.2~3.0之间较好。

2 煤气化技术路线的选择

2.1 流化床气化

较好的流化床气化炉,都使炉膛内的物料和飞灰返回炉膛再燃烧。具有对煤种适应性较强,燃烧效率较高,对环保压力较小的优点。自20世纪70年代以来有较大的发展,我国也引进了美国能源部开发的U-Gas炉。在此基础上还开发了常压的灰熔聚炉和FM1.6型(1mm~13mm)的流化床气化炉。国内灰熔聚流化床,有较好的发展前景,也有试验和一定生产经验。但仍没有大型使用经验,且在常压或接近于常压下生产,生产强度低、能耗高、碳转化率只有88%~90%、气化温度略低,即使投资较省,但要在大型甲醇装置中推荐采用,仍受一定限制。

2.2 气流床气化

流化床比固定床有较多的优点,但气化温度不能更高,要求煤具有高的反应性。气流床就是针对流化床的不足开发的先进气化技术。气流床气化具有以下的特点:(1)采用粒度<0.2mm的粉煤;(2)气化温度达1400℃~1600℃,对环保很有利,没有酚、焦油,有机硫很少,且硫形态单一;(3)气化压力可达3.5MPa~6.5MPa,大大节省合成气的压缩功;(4)碳转化率高,均大于95%,能耗低;(5)气化强度大。但气流床投资均较前两者高得多,尤其是Shell粉煤气化。可见,大型甲醇煤气化应选用气流床气化为宜。

2.3 水煤浆气流床

适合于大型的水煤浆气化,有Texaco气化和Dow公司的LGTI气化技术。水煤浆气化技术的特点是煤浆带35%-40%水人炉,因此氧耗比干粉煤气化约高20%;炉衬是耐火砖,冲刷严重,每年要更换一次;生成C02量大,碳的转化率低,有效气体成份(CO+H2)低;对煤有一定要求,如要求灰分<13%,灰熔点<1300℃,含水量<8%等,虽然具有气流床煤气化的共同优点,仍是美中不足。

3 煤制甲醇的合成装置

3.1 大型甲醇合成装置流程

甲醇合成是比较简短的流程。合成压力一般为7-10MPa,反应温度为210-280℃。由于固定床合成甲醇的转化率低,必需考虑未反应气体的再循环利用。对于大型装置的合成流程可在双塔合成流程和双级合成流程选用。

3.2 合成塔

(1)水管式合成塔。为了改善换热效果,该塔型中传热管内走沸腾水,这样不仅能有效移走过剩热量,还能副产中压蒸汽,是大型化生产较为理想的一种塔型。这种塔型在国内外大型化生产中使用较为普遍。如Linde公司的螺旋水管合成塔,I.C.I公司的水管径向合成塔。

(2)固定管板列管合成塔。该塔不同于水管式塔,是在管内填装催化剂,沸腾水壳走程,换热热量副产3.2~4.0MPa的中压蒸汽。典型的塔型有Lurgi公司的合成塔,该塔的特点是采用逆流换热,同时加热水和冷气,提高转化率的同时又能降低能耗。但是这种塔型受到设备直径及管长的限制,结构复杂,单塔的生产能力有限,实际生产过程中往往需要并联多个合成塔。固定管板列管合成塔是造价最高的一种塔型,催化剂的装卸也比较困难。

(3)冷管式合成塔。这种合成塔源于氨合成塔,在催化剂内设置足够换热面积的冷气管,用进塔冷管来移走反应热。冷管的结构有逆流式、并流式和“U”型管式。由于逆流式与合成反应的放热不相适应,即床层出口处温差最大,但这时反应放热最小,而在床层上部反应最快、放热最多,但温差却又最小,为克服这种不足,冷管改为并流或U形冷管。

综上所述,大型合成塔的选用原则是:大型装置不宜选用激冷式和冷管式塔;列管式合成塔虽目前国内用得最多,但价格昂贵;大型厂宜用水管式合成塔、多床内换热式合成塔和固定管板的列管式合成塔;在串塔流程或双级流程中也可采用两种塔型组合。

[1] 曾纪龙. 大型煤制甲醇的气化与合成工艺选择[J]. 化工技术经济,2005,07:10-11.

[2] 曾纪龙.大型煤制甲醇的气化和合成工艺选择[J].煤化工,2005,05:5-9.

[3]田志.煤制甲醇气化工艺选择[J].中氮肥,2009,02:1-4.

[4]肖珍平.大型煤制甲醇工艺技术研究[D].华东理工大学,2012.

[5]郝炜.煤制甲醇气化工艺选择探析[J].科技传播,2013,18:114-115.