利用流量计信号对加热器进行控制

2016-12-16张延堂马青峰王涛

张延堂,马青峰,王涛

(中国石油西部管道 新疆输油气分公司,乌鲁木齐 830000)

利用流量计信号对加热器进行控制

张延堂,马青峰,王涛

(中国石油西部管道 新疆输油气分公司,乌鲁木齐 830000)

天然气输送过程中从高压到低压,需要从外界吸收热量,使管线的温度迅速下降,因而需要对管线加热。由于天然气分输是间断分输,用调压后的天然气温度控制加热器工作,经常出现超温报警,加热器停止运行,会造成天然气管线冰赌,设备运行存在隐患。为了解决该问题,在站场控制PLC程序中,加入流量计的流量信号参与加热器的控制,实现了电加热器的可靠控制,提高了天然气分输工作的可靠性,使天然气夜间分输、冬季分输的安全系数得到提升。

天然气分输站 加热器 流量 温度 PLC程序

作为代替煤炭的清洁能源,天然气在国家“十三五”能源发展规划中起着关键的作用。以西气东输二线工程为代表的长输管道在国家的大力推动下逐步形成了纵贯南北、横贯东西和联通海外的全国性供气网络,形成了“西气东输、缅气北上、海气登陆、就近外供”的供气格局。天然气分输站是长输管道直接面对地区供气的窗口,是直接关系百姓民生的重点工程,因此天然气分输站的优化、改进是十分必要的。

1 哈密天然气分输站简介

1.1 投产情况

哈密天然气分输站,是西气东输二线工程行至新疆哈密地区所建设的一个高压天然气分输工程。目前日分输量在5×104m3以上,总计分输量已达3×107m3,极大地惠及了哈密地区民众。

1.2 工艺流程简介

该分输站主要包括分输流程和越站流程,主要设备包括2路卧式过滤器、2套调压加热装置。分输站流程如图1所示,通过过滤、加热、调压等工艺程序,将高达12MPa的天然气降至5.5MPa左右,输送至哈密新捷燃气公司。

1.3 电加热器的重要性

由工艺流程可知,高达12MPa的天然气从管径1219mm的干线引出,经过滤、调压至5.5MPa。该过程中压力变化巨大,根据能量守恒定律,天然气从高压到低压,需要从外界吸收热量,天然气及所在管线的温度迅速下降。特别是在冬天室外温度极低的情况下,天然气经过调压后温度可降至零度以下,所以必须对调压前的天然气进行加热,否则会出现冰堵现象,对分输产生严重影响。

图1 哈密天然气分输站工艺流程示意

2 电加热器工作原理

2.1 电加热器的加热原理和温控方式

哈密天然气分输站采用2台30kW电加热器进行加热,一备一用。加热器为立式结构,壳体设计压力为13.2MPa,按三类容器设计制作。加热器壳体中有9根换热管,每3根为1组,分别用3个接触器控制。加热器运行后,电热元件首先将导热油加热,然后将换热管加热,再将热量传给在壳体内流动的天然气,热量从内向外的传递方式,传热效率非常高。

电加热器的温度控制通过REX-RD900温度调节仪的控制柜实现。30kW电加热器采用单回路全功率调节方式,来自调压撬下游的温度信号,经配电隔离器传输至温度调节仪,该温度调节仪经PID运算输出4~20mA控制信号触发可控硅调整器的导通,使加热器投入工作,并实现加热器输出功率的无级调节。该温度控制为SCR无级调功方式,可使电加热器输出功率从0~100%无级调控,加热器出口温度可控制在设定温度±5℃范围内。

2.2 电气控制柜组成

电加热器配套的控制系统为RKW-100/1LN电热控制柜,其主电路由空开、可控硅调整器、交流接触器组成,控制电路由温控仪表、安全配电隔离器、中间继电器、转换开关、按钮组成。

2.3 电加热器的控制方式

电加热器控制系统设有手动/自动2种控制模式,控制模式的转换开关设置在仪表间内的电加热控制柜上。

1) 当转换开关处于手动位置时,可手动控制启停电加热器。具体过程:当启动手动按钮,主控电路中的可控硅调整器接到手操器的信号,加热器投入运行,该过程加热器启停均需人为控制。

2) 当转换开关处于自动位置时,站控远程控制按钮启动,接触器吸合,主控电路中的电力调整器得到温度调节仪表输出的调节信号,加热器自动进行加热。加热器控制设备根据测量温度对加热器进行自动启/停控制,并且自动调节加热器的输出功率。该控制设备应能够根据调压橇出口温度反馈信号对加热器进行自动控制,以保证调压橇下游温度满足需要。

2.4 电加热器安全保护

为了保证安全,电加热器的控制柜设置了温度保护措施。当加热温度达到设定的温度值时加热器自动停止加热,一般调整调压撬出口温度为15℃,加热器为间接结构,电热元件先将导热油加热再通过导热油将热量传递给换热管将介质加热,因而加热器上部的导热油腔内设有2个温度保护装置对导热油进行保护,其中1个作为一级保护,其温度设定值为150℃,另一个作为二级保护,其温度设定值为180℃。当导热油温度大于150℃时,加热器一级保护程序启动,控制柜接触器断开,加热器停止运行,控制柜指示灯亮,发出报警指示信号;当导热油温度大于180℃时,二级保护程序启动,控制柜空开断电,并发出报警声音信号。若此时需要加热器继续工作,需由工作人员解除故障,空开恢复后才能继续进行加热。

3 加热器控制的不足之处

从理论上来看,哈密天然气的电加热器结构合理、控制程序合理。然而下游新捷燃气公司并不是连续不停地接受天然气,而是根据CNG车辆的实际情况来决定实际分输情况,这是不容忽视的实际问题。

当有CNG车辆到该公司装载天然气时,通过压缩机从管道内向CNG车辆装载天然气。当车辆装满后,压缩机停止运行;若此时有下一辆CNG车来装载天然气,那么重新启动压缩机进行装车;若没有车辆则停止装载,而一旦停止装载,就会导致该站的调压阀自动关闭,停止分输。倘若此时调压后的温度并没有达到加热器停止运行的温度,那么加热器就会继续运行。因为此时管道内的天然气不流动,所以天然气的温度在加热器内部会迅速升高,导热油温度迅速达到导热油一级保护温度150℃,从而导致电加热器停止加热。虽然加热器停止工作,但加热器的温度不会停止上升,因为加热元件的温度很高,天然气不流动,没有将热量带走,导热油温度继续升高,导热油的温度可能达到二级保护温度180℃,就会造成加热器空气开关跳闸(生产分输中出现过数次该状况)。

如果加热器空气开关跳闸,新捷燃气公司下次启动压缩机装车时,调压撬调压阀自动打开,开始调压分输,天然气温度下降。电加热器不会自动启动,导致管线温度随着天然气调压温度迅速降低,就可能出现管线冰堵的情况,尤其是在室外温度极低的冬季,冰堵概率非常大,2013年12月投产初期新捷公司管道就出现过2次冰堵事件。

为了避免此类情况的出现,计量输送员必须时刻关注电加热器运行情况,一旦发现加热器出现超温报警导致空气开关闭合,需重新将加热器投入运行。因为CNG车辆装载天然气时间分布不均,且晚间装载较多,所以计量员每天需要数次闭合加热器空气开关,既严重加大了员工的工作强度,也对分输站设备及管道安全运行造成重大安全隐患。

4 加热控制程序改进方案选择

要解决该问题,就需要从加热器控制原理和实际分输的情况考虑。首先从控制的角度考虑为管线加装1个流量开关,通过流量开关的实际检测值来判断分输情况,从而对加热器进行自动控制。然而,若加装流量开关,必然要对加热器本体进行切割和焊接、对管线天然气进行氮气置换、需要进行开挖布线,这样不仅需要动火作业,存在较大安全风险,且投入资金不菲。

从分输站整体数据采集与监视控制系统(SCADA)控制信号的角度考虑,加热器远程控制启、停信号,从SCADA进入可编程控制器(PLC),再从PLC到加热器。流量计的流量信号也进入了PLC,再从PLC进入站控SCADA上位机进行显示。理论上可以通过改进PLC程序,利用流量计的流量信号对加热器进行控制。

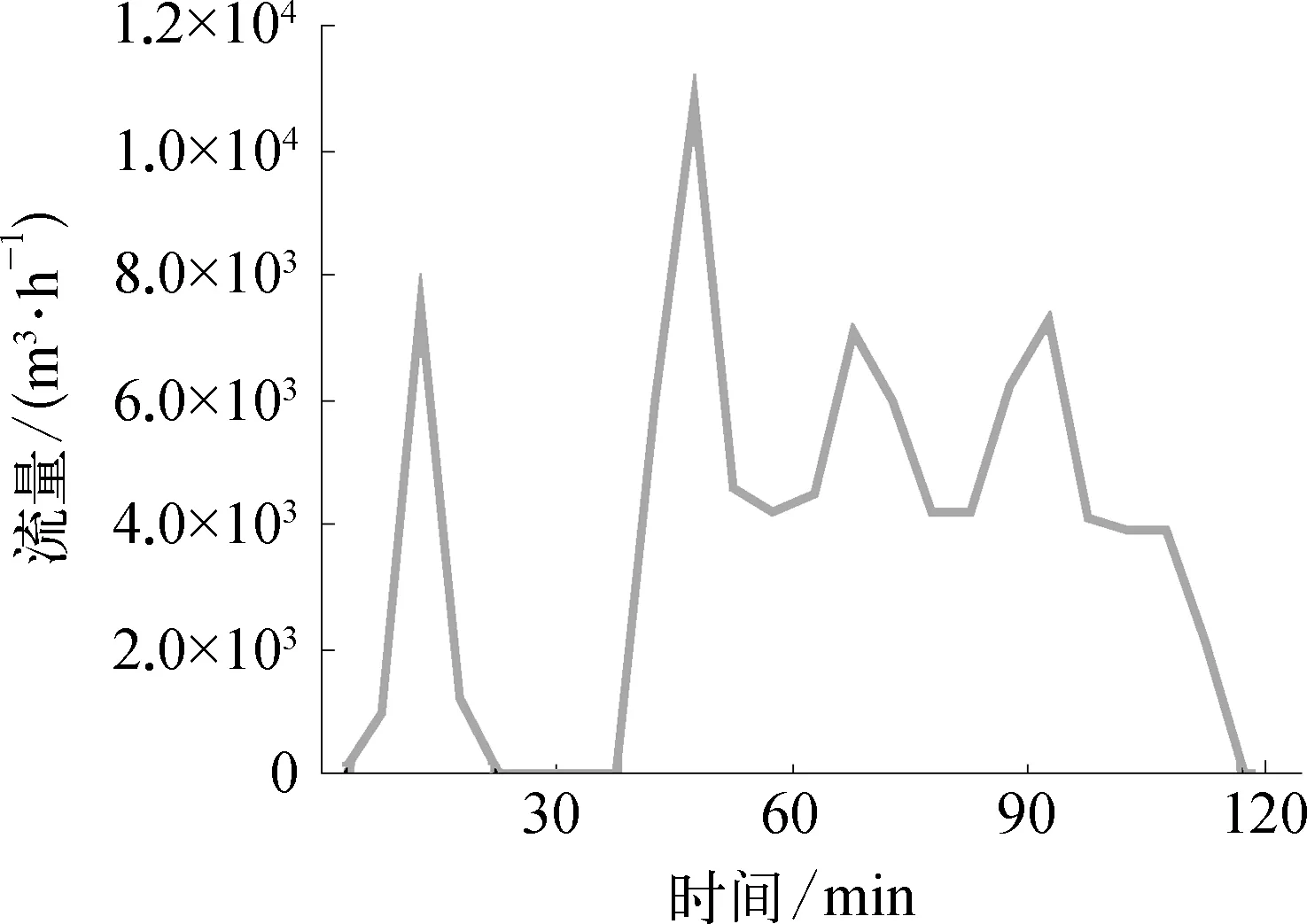

每次分输,新捷燃气公司都是通过压缩机为CNG罐车充压,管线压力随着压缩机的抽气而下降,哈密天然气分输站调压阀自动打开,同时流量计开始计量,当装车结束后,压缩机停止运行,哈密天然气分输站调压阀自动关闭。该公司有2台压缩机,压缩机输量为3000m3/h。若1台压缩机运行,输量为3000m3/h左右,若是2台压缩机同时运行则是6000m3/h的输量。从图2可以看出,天然气分输开启后,加热器应处于工作状态,因为在流量较小时天然气的节流降温效应不明显,所以选择天然气流量大于300m3/h,作为启动加热器的条件。

对现有的SCADA的PLC程序进行恰当修改,在原来的控制程序上加入了1个比较关系的逻辑程序。当流量计流量小于300m3/h,加热器停止加热;当流量大于300m3/h,加热器启动加热。原来启动站控机上的启动按键后,电加热立即启动。现在启动站控机上的启动按键后,加热器不会立即加热运行,必须通过逻辑比较,符合启动条件之后加热器才会加热运行。

图2 流量变化瞬时趋势示意

5 结束语

从2014年11月27日对哈密天然气分输站电加热器控制程序改进至今,电加热器运行经受住了时间、天气和实践的考验。自改造之后,天然气分输过程中再也没有发生过冻堵事件,有效地保障了哈密地区清洁能源的供给;不仅节约了增加流量开关的投资,避免了施工过程中的安全风险,而且实现了电加热器的远程控制,提高了站场工作效率;切实减轻了员工的工作量和心理压力,提高了站场夜间分输、冬季分输的安全系数。通过程序改进,热量不会在电加热器内持续聚集,避免出现温度过高的现象,所以有利于延长电加热器的使用寿命。

[1] 刘达树.浅谈天然气长输管道分输站场设计[J].中国石油和化工标准与质量,2014(09):59.

[2] 刘继银.天然气分输站的输送能力[J].石油技术,2015,22(08):122-123.

[3] 谢雪梅.天然气管道中间分输站运行方案的确定与优化[J].油气储运,2009,28(02):23-25.

[4] 李波.天然气分输站设计的适用性改造[J].天然气技术,2008,2(01):51-54.

[5] 高明霞.天然气长输管道分输站场的设计[J].规划设计,2013,32(09):83-84.

[6] 袁献忠.天然气分输站的计量调压设计[J].油气储运,2011,30(07):528-529.

[7] 罗雄麟.电加热器匀速升温过程中温度及其变化速率的多模型智能切换控制[J].化工自动化及仪表,2010,37(11):14-18.

[8] 牛慧.石化行业电加热器的设计及注意事项[J].石油化工设计,2015,32(03):15-18.

[9] 颜昌凤.分时定投电加热器在油田的研制与应用[J].中小企业管理与科技旬刊,2015,26(09):266.

[10] 苏胜峰.电加热器控制系统的改造[J].电工技术,2010(06):63-64.

Heater Control with Flowmeter Signal

Zhang Yantang, Ma Qinfeng, Wang Tao

(Xinjiang Oil & Gas Transmission Branch of PetroChina West Pipeline Company, Urumqi, 830000, China)

s:The pipeline needs to be heated as temperature drops sharply with absorbing heat from external during transportation from high pressure to low one. Since natural gas is not transported continuously, high temperature alarming and heater shutting down will always occur when the heater is controlled by pressure-regulated natural gas temperature. It will lead to natural gas pipeline ice block and potential risk for equipment operation. To resolve the problem, flowmeter signal is added in statiton PLC to control heater together. Reliable control for electric heater is realized. The reliability for natural gas distribution is improved. Safety coeffieient for natural gas transportation for night time and winter is increased.

natural gas distribution station; heater; flow; temperature; PLC program

张延堂(1973—),男,1996年毕业于青岛化工学院检测技术与应用专业,现主要从事油气站场的运行管理及压缩机维护工作,任工程师。

TP273

B

1007-7324(2016)05-0044-03

稿件收到日期:2016-06-01,修改稿收到日期:2016-08-22。